Предлагаемое изобретение относится к сварочным материалам, а именно к керамическим (агломерированным) флюсам, и может быть использовано для автоматической сварки низколегированных хладостойких сталей повышенной и высокой прочности низколегированными проволоками в любых отраслях промышленности, например в судостроении для сварки судостроительных конструкций, а также в нефтехимической промышленности для сварки изделий, работающих при низких температурах.

Известен керамический флюс /1/ для (автоматической) сварки низколегированных сталей следующего состава,%:

Магнезит 30-50

Плавиковый шпат 7-10

Глинозем 6-20

Алюминиевый порошок 0,5-3

Мрамор 5-12

Ферротитан 0,2-5

Волластонит 10-40

Ферросилиций 0,2-5

Ферромарганец 0,2-5

Марганцевая руда 2-8

Гематит 1-3

Данный керамический флюс позволяет получить требуемые механические свойства металла шва, в частности требуемую ударную вязкость при отрицательных температурах (до -70°С), обеспечивающую повышение хладостойкости сварного соединения. Это обусловлено высоким коэффициентом основности данного шлака из-за присутствия в нем рудоминеральных компонентов магнезита (MgO), плавикового шпата (CaF2) и волластонита (СаО·SiO2), которые снижают активность кремнезема в шлаке, связывая его в комплексные соединения, и тем самым повышают коэффициент основности шлака. Присутствие в этом флюсе таких компонентов, как марганцевая руда и гематит, придает окислительные свойства шлаку, необходимые для хорошей стойкости против образования пор в теле, а микролегирующая добавка ферротитана позволяет обеспечить высокую хладостойкость металла шва.

Однако присутствие в данном керамическом флюсе компонентов с высокими модифицирующими свойствами в достаточно большом количестве не позволяет получить требуемые сварочно-технологические свойства, что может привести к ухудшению формирования шва и отделимости шлаковой корки из глубоких разделок, а содержание мрамора в указанном количестве будет способствовать ухудшению указанного качества поверхности шва за счет образования на его поверхности неровностей и чешуйчатости.

Известен также керамический флюс для автоматической сварки низколегированных высокопрочных сталей, содержащий компонент с содержанием не менее 95% αАl2О3, волластонит, марганец, силикат натрия, ферротитан, ферробор, синтетический шлак, состоящий из двух третей фтористого кальция (CaF2) и одной трети окиси алюминия (Аl2О3), мрамор, фторид бария и гематит при следующем соотношении компонентов, мас.%:

Обожженный магнезит 23,0-25,6

Синтетический шлак 34,0-38,0

Компонент, содержащий не менее 95% αАl2О3 15,0-17,0

Волластонит 4,2-7,7

Мрамор 1,9-3,6

Фторид бария 2,4-3,1

Гематит 0,5-0,6

Ферротитан 0,5-1,3

Ферробор 0,1-0,2

Марганец 1,4-1,8

Силикат натрия 7,7-8,7

при этом соотношение суммарного содержания обожженного магнезита, двух третей шлака и половины волластонита к суммарному содержанию одной трети шлака, половины волластонита и двух третей силиката натрия выбрано в пределах 1,30-1,45, а отношение титана к бору выбрано в пределах 11,2-30,1 /2/.

Такой керамический флюс для сварки низколегированных высокопрочных сталей, например 12ХН2МФ, как и предыдущий аналог, за счет наличия в нем компонентов с высокими модифицирующими свойствами в указанных количествах обеспечивает хорошие механические свойства сварного шва. Так, значение ударной вязкости металла шва составляет не менее 62,2 Дж/см2 при температуре -60°С.

Однако указанный флюс не позволяет улучшить его сварочно-технологические свойства в условиях многопроходной сварки металла больших толщин из-за присутствия в нем фтористого бария и мрамора, снижающих при этом содержание диффузионно-подвижного водорода, не превышающего 3см3/100 г наплавленного металла (Н.М.).

Кроме того, введение таких компонентов, как мрамора и фтористого бария в указанных количествах в данный керамический флюс, будет способствовать ухудшению сварочно-технологических свойств флюса: ухудшению плавности границы сопряжения металла шва с основным металлом и, следовательно, к снижению качества сварного соединения.

Известен ближайший по составу и достигаемому техническому результату к заявляемому керамический флюс для автоматической сварки низколегированных сталей, содержащий обожженный магнезит, плавиковый шпат, электрокорунд, волластонит, марганец металлический, силикат натрия, ферротитан и ферробор при следующем соотношении компонентов, мас.%:

Обожженный магнезит 23-31

Плавиковый шпат 24-27

Электрокорунд 18-27

Волластонит 11-16

Марганец 0,9-1,8

Силикат натрия 8,3-9,2

Ферротитан 0,5-2,2

Ферробор 0,1-0,9

при этом отношение суммарного содержания обожженного магнезита, плавикового шпата и половины волластонита к суммарному содержанию электрокорунда, половины волластонита и двух третей силиката натрия выбрано в пределах 1,43-2,16, а отношение во флюсе титана к бору выбрано в пределах 4,23-17,1 /3/.

Известный керамический флюс-прототип для сварки низколегированных сталей по сравнению с предыдущими аналогами обеспечивает как высокую хладостойкость сварного шва за счет высокоосновного характера шлакообразующей флюса и за счет наличия в нем волластонита (СаО·SiO2), так и требуемые сварочно-технологические свойства при сварке стыковых сварных соединений.

Недостатком известного керамического флюса-прототипа является высокая вязкость шлака из-за повышенного содержания во флюсе основных окислов относительно кислых, а также из-за низкой термодинамической устойчивости волластонита, которая приводит к ухудшению сварочно-технологических свойств флюса и невозможности получения требуемой вогнутой формы сварочного шва при сварке угловых и тавровых соединений, что также сужает технологические возможности флюса.

Кроме того, большое количество неметаллических включений в данном флюсе из-за большого содержания рудоминеральных компонентов в нем, обуславливает засорение металла шва, особенно при сварке металлических деталей с загрязненными поверхностями, что создает невозможность сваривания последних без предварительной механической зачистки и, следовательно, усложняет процесс сварки.

Техническим результатом предлагаемого изобретения является улучшение сварочно-технологических свойств керамического флюса за счет снижения вязкости шлака и расширение его технологических возможностей за счет обеспечения возможности получения требуемой вогнутой формы сварного шва при сварке угловых и тавровых соединений при сохранении высокой хладостойкости сварного соединения в диапазоне от -40 до -50°С, а также упрощение процесса сварки за счет исключения необходимости доведения сварного шва до требуемой формы и предварительной механической зачистки поверхностей деталей от грунта.

Технический результат достигается тем, что в керамическом флюсе для автоматической сварки низколегированных сталей, содержащем плавиковый шпат, электрокорунд, обожженный магнезит, марганец металлический, ферротитан, ферробор и связующую добавку, согласно изобретению, он также содержит сфеновый концентрат, титаномагнетит и ферросилиций в количестве 0,2-0,5 по отношению к количеству марганца металлического, а в качестве связующей добавки - силикат натрия-калия при следующем соотношении компонентов, мас.%:

Плавиковый шпат 22-30

Электрокорунд 14-25

Обожженный магнезит 22-31

Сфеновый концентрат 10-20

Марганец металлический 1,0-3,0

Ферротитан 1,2-2,8

Ферробор 0,1-0,8

Титаномагнетит 0,4-0,9

Ферросилиций 0,3-1,0

Силикат натрия-калия 7,7-8,9

при этом отношение суммарного содержания магнезита, плавикового шпата и одной трети сфенового концентрата к двум третям силиката натрия и одной второй электрокорунда выбрано в пределах 1,7-2,3, а отношение ферротитана к ферробору - в пределах 6,0-15,0.

Присутствие в керамическом флюсе сфенового концентрата СаО·SiO2·ТiO2 обеспечивает по сравнению с прототипом улучшение формирования металла шва вогнутой формы при сварке угловых и тавровых соединений вследствие снижения сил поверхностного натяжения в металле шва, и улучшение отделимости шлаковой корки за счет увеличения смачиваемости кромок расплавленного металла шва с основным металлом. Это обусловлено наличием в сфеновом концентрате двуокиси титана TiO2, который, находясь в соединении СаТiO2 вместе с SiO2 и Аl2O3, обеспечивает уменьшение вязкости шлака, при этом SiO2 связан в соединение Ca(SiTiO5). Целесообразность введения сфенового концентрата объясняется большей термодинамической устойчивостью к разложению при нагревании по сравнению с волластонитом прототипа, а замена части SiO2 на ТiO2 значительно позволяет улучшить вязкость сварочного шва и, следовательно, вышеуказанные характеристики шлаковой системы по сравнению с прототипом.

Уменьшение содержания сфенового концентрата в керамическом флюсе менее указанного нижнего предела приведет к ухудшению сварочно-технологических характеристик: отделимости шлаковой корки шва (переход к выпуклой поверхности вместо вогнутой для тавровых швов). Повышение содержания сфенового концентрата в керамическом флюсе выше указанного верхнего предела приведет к снижению хладостойкости металла сварного шва.

Введение в керамический флюс природного минерала титаномагнетита ТiO2·Fе2O3 в указанных количествах позволяет связывать неметаллические включения и выводить их в шлак, при этом контролируя их размер, что приведет к очищению металла шва, и позволяет сваривать стали, имеющие поверхностное загрязнение, в том числе выполнять сварку угловых и тавровых швов без зачистки свариваемых деталей от грунта под краску (который наносится на детали для их длительного хранения), что упрощает процесс сварки по сравнению с прототипом.

Снижение количества данного компонента менее указанного нижнего предела приведет к увеличению неметаллических включений в металле шва, а повышение его количества выше верхнего предела - к сложности получения требуемой вогнутости сварного шва углового и таврового соединения и ухудшению сварочно-технологических свойств.

Введение в керамический флюс легирующей добавки - ферросилиция в указанных количествах и отношении к содержанию марганца металлического позволяет обеспечить хорошее раскисление металла шва и оптимальное содержание кремния в нем, что обеспечивает требуемую хладостойкость металла шва в диапазоне температур от -40 до -50°С.

Уменьшение или увеличение содержания данного компонента во флюсе по сравнению с указанными пределами, а также выход за пределы отношения к содержанию марганца металлического приведет к ухудшению механических свойств металла шва при отрицательных температурах.

Введение в керамический флюс в качестве связующей добавки силиката натрия-калия позволяет по сравнению с прототипом улучшить сварочно-технологические свойства при сварке из-за стабилизирующего действия калия на горение дуги и как следствие лучшее формирование шва.

Указанные пределы изменения содержания силиката натрия-калия во флюсе определены с учетом наилучшей грануляции флюса при его изготовлении, т.е. диаметра гранул 0,3-2,0 мм.

Указанные пределы соотношений суммарных содержаний указанных компонентов во флюсе позволяют регулировать в нем оптимальное соотношение кислых и основных окислов, а также содержание кислорода в металле шва, что улучшает вязко-пластичные свойства металла шва при обеспечении требуемой хладостойкости металла шва при отрицательных температурах в диапазоне от -40 до -50°С.

Заданное соотношение суммарного содержания магнезита, плавикового шпата и 1/3 сфенового концентрата к суммарному содержанию 2/3 сфенового концентрата, 2/3 силиката натрия и 1/2 электрокорунда обеспечивает требуемую основность флюса, коэффициент основности - 1,7-2,3. Выбранное соотношение указанных ингредиентов во флюсе обеспечивает хорошие сварочно-технологические свойства при сварке угловых швов проволокой малого диаметра (менее 1,4 мм).

Уменьшение соотношения суммарных содержаний указанных компонентов во флюсе ниже нижнего предела приведет к снижению ударной вязкости в области отрицательных температур, а увеличение более верхнего предела - к снижению сварочно-технологических свойств флюса.

Наличие в керамическом флюсе плавикового шпата и электрокорунда в указанных количествах обеспечивает легкое отделение шлака от поверхности сварного шва и полное покрытие расплавленного металла жидким шлаком.

Уменьшение содержания этих компонентов ниже указанных нижних пределов приведет к ухудшению сварочно-технологических свойств, а увеличение их содержания выше указанных пределов - к ухудшению формирования металла шва, отделимости шлаковой корки.

При этом присутствие в керамическом флюсе обожженного магнезита в указанных количествах обеспечивает повышение хладостойкости металла шва по сравнению с прототипом.

Уменьшение содержания этого компонента во флюсе менее указанного нижнего предела приведет к снижению ударной вязкости металла шва в области отрицательных температур, а повышение содержания этого компонента выше указанного верхнего предела - снижению сварочно-технологических характеристик.

Присутствие в керамическом флюсе легирующего ингредиента металлического марганца в указанных количествах обеспечивает содержание марганца в металле шва в пределах 0,7-1,3%, что обеспечивает требуемые механические свойства металла шва и хорошее расплавление металла шва по сравнению с прототипом.

Увеличение содержания данного компонента выше указанного верхнего предела приведет к увеличению прочности и потере пластичности металла шва, а уменьшение - к ухудшению механических свойств металла шва.

Введение в состав флюса микролегирующих добавок ферротитана и ферробора в указанных количествах, а также выбранное соотношение содержаний ферротитана к ферробору в указанных пределах обеспечивает оптимальную микроструктуру металла шва и, следовательно, повышение его хладостойкости по сравнению с прототипом.

Уменьшение содержания ферробора и ферротитана, а также их соотношения менее указанных нижних пределов соответственно приведет к снижению ударной вязкости в области отрицательных температур.

Превышение содержания ферробора и ферротитана, а также их соотношения выше указанных верхних пределов соответственно приведет к значительному росту прочности шва, но снижению его вязкопластичных свойств.

Предлагаемый керамический флюс для автоматической сварки изготавливают по следующей технологии.

Подготовленные компоненты шихты (просушенные и размолотые до размера гранул 0,2-0,3 мм) взвешиваются дозами на один замес, помещаются в кюбель и транспортируются к смесителю. Смешивание компонентов производится в два этапа: “сухое” и “мокрое” (с жидким раствором силиката натрия-калия). После смешивания влажный флюс поступает на доокатыватель для уплотнения гранул и придания им нужного размера и формы, далее флюс подается в сушильную печь, а затем в прокалочную печь. После охлаждения флюс просеивается, взвешивается и упаковывается.

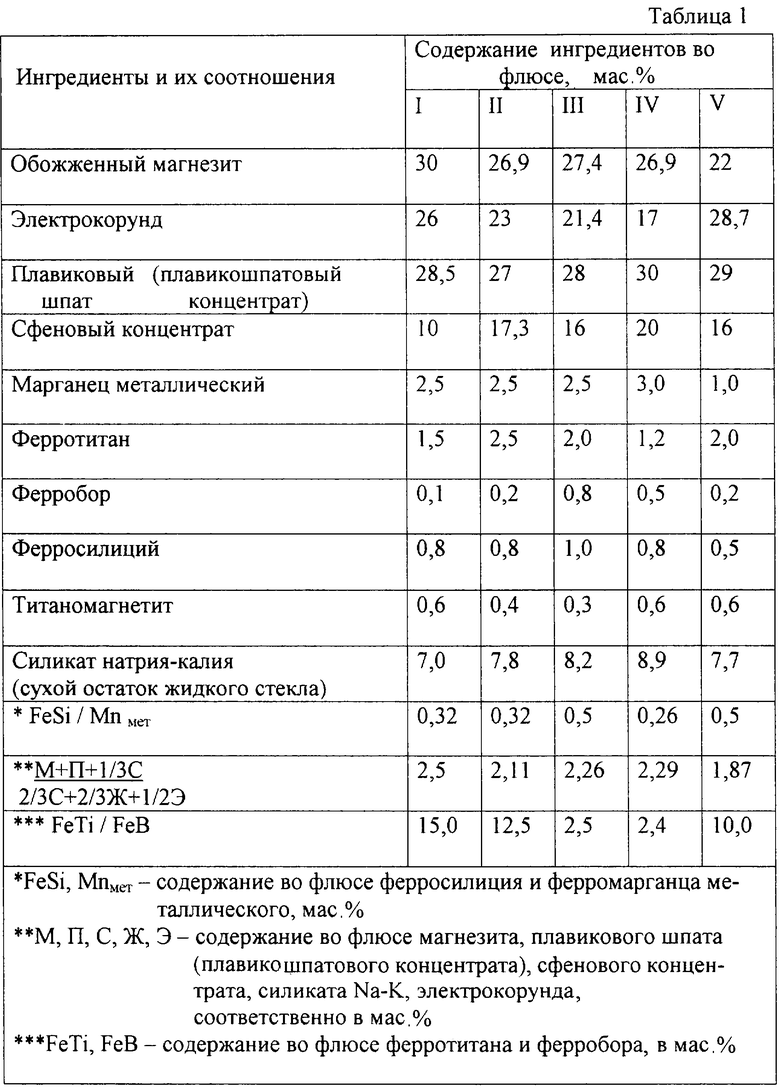

Было изготовлено пять вариантов предлагаемого керамического флюса, условно обозначенных 1, 2, 3, 4, 5 и приведенных в таблице 1.

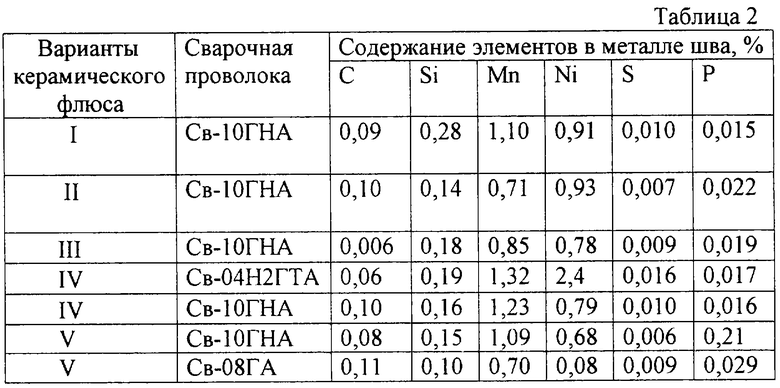

Для сварки с этими флюсами использовали образцы из стали 09Г2С и Ст3 размером 200 × 500 × 20 мм.

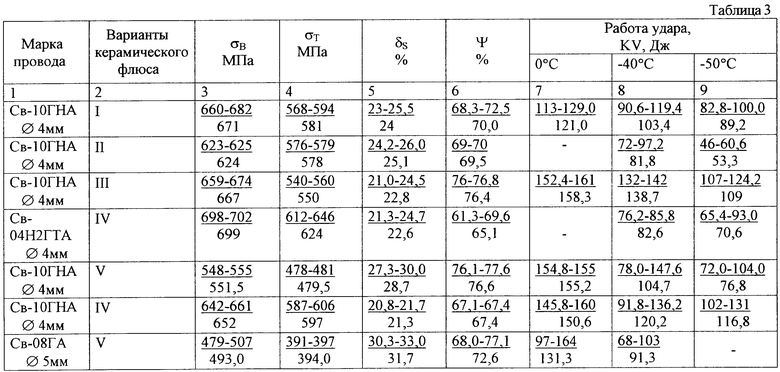

Сварку образцов стыковых и угловых тавровых соединений осуществляли автоматическим способом проволокой Св-08ГА, СВ10ГНА и СВ04Н2ГТА диаметром 4 мм на постоянном токе обратной полярности.

Режим сварки стыковых (⊘провол. - 4 мм) в нижнем положении:

Ток (А) 550-550

Напряжение (В) 30-36

Скорость сварки (м/ч) 22-24

Режим сварки угловых тавровых соединений (⊘провол. - 1,4 мм):

Ток (А) 280-320

Напряжение (В) 280-320

Скорость сварки (м/ч) 19

В таблице 2 приведены химические составы металла швов вариантов I, II предлагаемого керамического флюса, а в таблице 3 - механические свойства металла швов и оценка технологических свойств вариантов предлагаемого керамического флюса.

Оптимальные пределы содержания компонентов керамического флюса заявленного состава, а также их соотношения определяли по результатам испытаний ударной работы разрушения металла сварных швов образцов при -40°С и -50°С и по определению химического состава наплавленного металла.

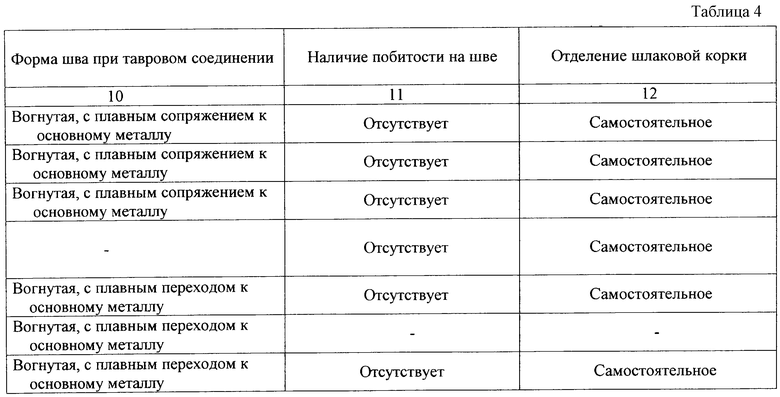

Как следует из таблицы 3, сварные швы, полученные при использовании керамического флюса, изготовленного согласно предлагаемому изобретению, обеспечивают работу удара металла шва не менее 50 Дж при температуре испытания -50°С и не менее 60 Дж при температуре -40°С, как у прототипа, а также имеют хорошие сварочно-технологические свойства - легкую (самопроизвольную) отделимость шлаковой корки и хорошее формирование шва при сварке стыковых и тавровых соединений.

Из таблицы 4 также ясно, что сварные швы, полученные с использованием предлагаемого флюса, имеют следующие показатели формы шва: сформированная поверхность сварного шва имеет вогнутую форму, формирование шва идет с плавным переходом от металла шва к основному металлу за счет лучшей смачиваемости металла шва шлаком.

Исходя из результатов испытаний по определению работы, удару разрушения металла шва при -40 и -50°С, из визуальных наблюдений

наплавленного металла шва стыковых и тавровых соединений и плавности перехода в основной металл, а также на основании микроструктурного исследования металла шва был определен оптимальный состав предлагаемого флюса, которым является состав 2, содержание компонентов рудоминеральной и легирующей частей которого указано в таблице 1.

Таким образом, предлагаемый керамический флюс для автоматической сварки низколегированных сталей позволяет улучшить формирование металла шва при сварке угловых и тавровых соединений, что при сохранении высокой хладостойкости сварного соединения в диапазоне температур от -40 до -50°С улучшает сварочно-технологические свойства флюса и расширяет его технологические возможности по сравнению с прототипом.

Источники информации

1. Авт. свидетельство СССР №268143, В 23 К, 49h, 36/10,1970 г., БИ №13.

2. Авт. свидетельство СССР №1706818, В 23 К 35/362, 1992 г., БИ №3.

3. Авт. свидетельство СССР №1298029, В 23 К 35/362, 1987 г., БИ №11 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

Изобретение может быть использовано для автоматической сварки низколегированных хладостойких сталей повышенной и высокой прочности низколегированными проволоками. Флюс содержит, мас.%: плавиковый шпат 22-30, электрокорунд 14-25, обожженный магнезит 22-31, сфеновый концентрат 10-20, марганец металлический 1,3-3,0, ферротитан 1,2-2,8, ферробор 0,1-0,8, титаномагнетит 0,4-0,9, ферросилиций 0,3-1,0, силикат натрия-калия 7,7-8,9. Отношение суммарного содержания магнезита, плавикового шпата и одной трети сфенового концентрата к суммарному содержанию двух третей сфенового концентрата, двух третей силиката натрия-калия и одной второй электрокорунда выбрано в пределах 1,7-2,3, отношение ферротитана к ферробору - в пределах 6,0-15,0. Изобретение позволяет улучшить сварочно-технологические свойства керамического флюса за счет снижения вязкости шлака и расширить технологические возможности флюса за счет получения требуемой вогнутой формы сварного шва при сварке угловых и тавровых соединений при сохранении высокой хладостойкости сварного соединения в диапазоне температур от -40 до -50°С. 4 табл.

Керамический флюс для автоматической сварки низколегированных сталей, содержащий плавиковый шпат, электрокорунд, обожженный магнезит, марганец металлический, ферротитан, ферробор и связующую добавку, отличающийся тем, что он содержит дополнительно ферросилиций в количестве 0,2-0,5 по отношению к количеству марганца металлического, а также сфеновый концентрат и титаномагнетит, а в качестве связующей добавки - силикат натрия-калия при следующем соотношении компонентов, мас.%:

Плавиковый шпат 22 - 30

Электрокорунд 14 - 25

Обожженный магнезит 22 - 31

Сфеновый концентрат 10 - 20

Марганец металлический 1,3 - 3,0

Ферротитан 1,2 - 2,8

Ферробор 0,1 - 0,8

Титаномагнетит 0,4 - 0,9

Ферросилиций 0,3 - 1,0

Силикат натрия-калия 7,7 - 8,9

при этом отношение суммарного содержания магнезита, плавикового шпата и одной трети сфенового концентрата к суммарному содержанию двух третей сфенового концентрата, двух третей силиката натрия-калия и одной второй электрокорунда выбрано в пределах 1,7-2,3, а отношение ферротитана к ферробору - в пределах 6,0-15,0.

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| Керамический флюс для сварки деталей | 1990 |

|

SU1726183A1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 1989 |

|

RU1648001C |

Авторы

Даты

2004-05-20—Публикация

2002-04-04—Подача