(54) ПНЕВМОМЕХАНИЧЕСКАЯ СИСТЕМА СЛЕЖЕНИЯ ЗА КРАЕМ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слежения за краем материала | 1975 |

|

SU682436A1 |

| Устройство для управленияпНЕВМОпРиВОдОМ | 1979 |

|

SU840851A1 |

| Устройство для отделения плоских воздухопроницаемых деталей от пачки | 1988 |

|

SU1509322A1 |

| ПНЕВМАТИЧЕСКИЙ (ГИДРАВЛИЧЕСКИЙ) СЛЕДЯЩИЙ ПРИВОД, СТРУЙНЫЙ ДВИГАТЕЛЬ, РАСПРЕДЕЛИТЕЛЬ И БЛОК КОНЕЧНЫХ ВЫКЛЮЧАТЕЛЕЙ | 1995 |

|

RU2093715C1 |

| СИСТЕМА ИЗМЕРЕНИЯ ВЫСОТНО-СКОРОСТНЫХ ПАРАМЕТРОВ ЛЕТАТЕЛЬНОГО АППАРАТА | 2011 |

|

RU2477862C1 |

| Многопозиционный пневмопривод | 1980 |

|

SU877158A1 |

| Устройство для регулирования давления газа | 1989 |

|

SU1735822A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2011 |

|

RU2467214C1 |

| Устройство для равнения кромки ленточного материала | 1989 |

|

SU1728107A1 |

| Система регулирования питательного турбонасоса | 1986 |

|

SU1379568A1 |

1

Изобретение относится к автоматическим устройствам для контроля за положением края длинномерного листового материала и может быть использовано на технологическом оборудовании текстильной, химической и других отраслей промышленности при намотке, размотке и транспортировке подобных материалов.

Известна пневмомеханическая система слежения за краем материала, содержащая пневмоцилиндр, жестко связанный с корпусом струйного датчика края материала, первый приемный канал которого через первый вход дифференциального усилителя и формирователь подключен к одной полости пневмоцилиндра, а второй приемный канал через усилитель и инвертор соединен с другой полостью пневмоцилиндра 1.

Недостатком известной системы является возможность засорения приемных каналов датчика.

Целью изобретения является повышение надежности пневмомеханической системы слежения за краем материала.

Поставленная цель достигается тем, что пневмомеханическая-система слежения за краем материала, содержащая пневмоцилиндр, жестко связанный с корпусом струйного датчика края материала, первый приемный канал которого через первый вход дифференциального усилителя и формирователь подключен к одной полости пневмо5 цилиндра, а второй приемный канал через усилитель и инвертор соединен с другой полостью пневмоцилиндра, имеет два обратных клапана, а выход инвертора подключен к второму входу дифференциального усилителя и через первый обратный клапан

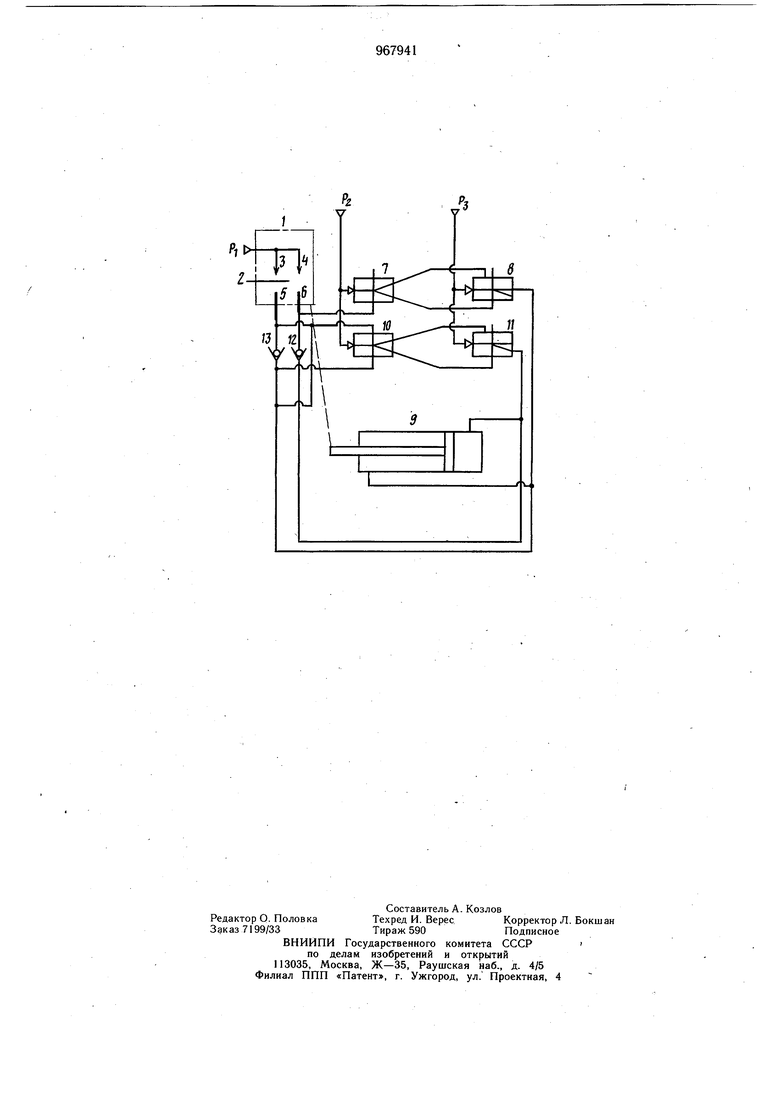

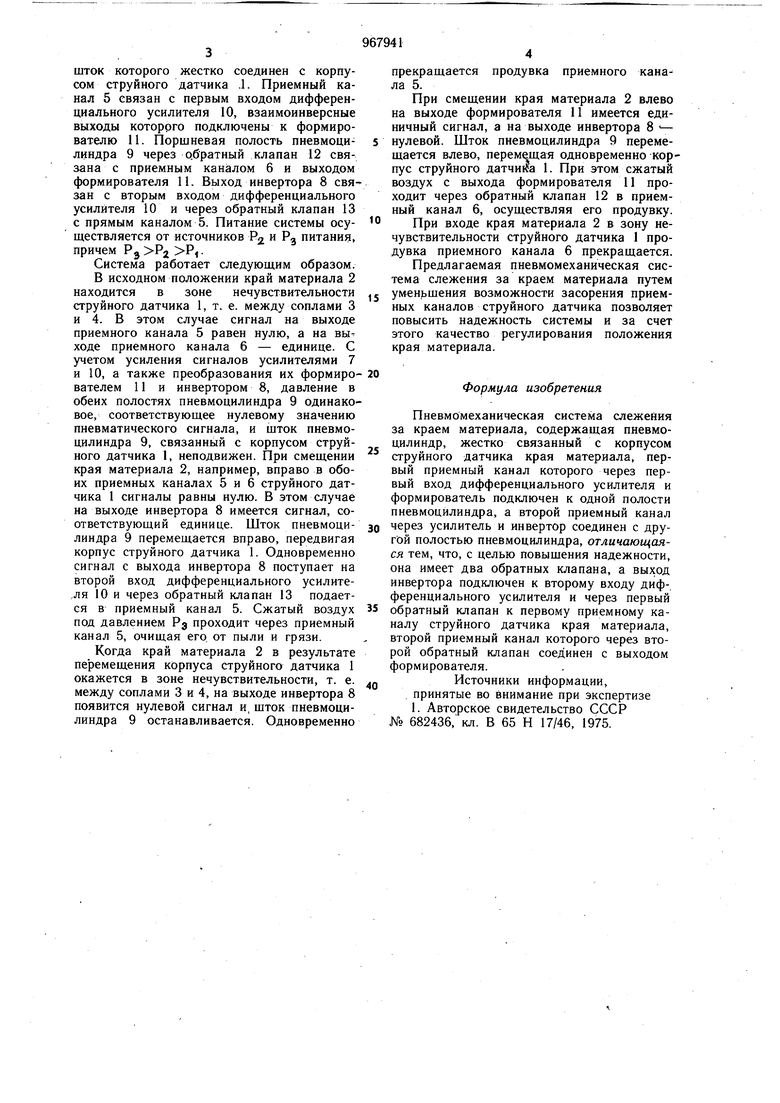

к первому приемному каналу струйного датчика края материала, второй приемный канал которого через второй обратный клапан соединен с выходом формирователя. На чертеже изображена принципиальная

,5 схема системы слежения за краем материала.

Система содержит струйный датчик 1 края материала 2, имеющий сопла 3 и 4, подключенные к источнику давления Р, приемные каналы 5 и 6, усилитель 7, ин20 вертор 8, пневмоцилиндр 9, дифференциальный усилитель 10, формирователь 11, обратные клапаны 12 и 13. Приемный канал 6 через усилитель 7 и инвертор 8 подключен к щтоковой полости пневмоцилиндра 9, шток которого жестко соединен с корпусом струйного датчика .1. Приемный канал 5 связан с первым входом дифференциального усилителя 10, взаимоннверсные выходы которого подключены к формирователю 11. Поршневая полость пневмоцилиндра 9 через обратный клапан 12 связана с приемным каналом 6 и выходом формирователя 11. Выход инвертора 8 связан с вторым входом дифференциального усилителя 10 и через обратный клапан 13 с прямым каналом 5. Питание системы осуществляется от источников Р и Р питания, причем . Система работает следующим образом. В исходном положении край материала 2 находится в зоне нечувствительности струйного датчика 1, т. е. между соплами 3 и 4. В этом случае сигнал на выходе приемного канала 5 равен нулю, а на выходе приемного канала 6 - единице. С учетом усиления сигналов усилителями 7 и 10, а также преобразования их формирователем 11 и инвертором 8, давление в обеих полостях пневмоцилиндра 9 одинаковое, соответствующее нулевому значению пневматического сигнала, и шток пневмоцилиндра 9, связанньш с корпусом струйного датчика 1, неподвижен. 1При смещении края материала 2, например, вправо в обоих приемных каналах 5 и 6 струйного датчика 1 сигналы равны нулю. В этом случае на выходе инвертора 8 имеется сигнал, соответствующий единице. Шток пневмоцилиндра 9 перемещается вправо, передвигая корпус струйного датчика 1. Одновременно сигнал с выхода инвертора 8 поступает на второй вход дифференциального усилите,ля 10 и через обратный клапан 13 подается в приемный канал 5. Сжатый воздух под давлением Рд проходит через приемный канал 5, очищая его. от пыли и грязи. Когда край материала 2 в результате перемещения корпуса струйного датчика 1 окажется в зоне нечувствительности, т. е. между соплами 3 и 4, на выходе инвертора 8 появится нулевой сигнал и, шток пневмоцилиндра 9 останавливается. Одновременно прекращается продувка приемного канала 5. При смещении края материала 2 влево на выходе формирователя 11 имеется единичный сигнал, а на выходе инвертора 8 - нулевой. Шток пневмоцилиндра 9 перемещается влево, перемещая одновременно корпус струйного датчика 1. При этом сжатый воздух с выхода формирователя 11 проходит через обратный клапан 12 в приемный канал б, осуществляя его продувку. При входе края материала 2 в зону нечувствительности струйного датчика 1 продувка приемного канала 6 прекращается. Предлагаемая пневмомеханическая система слежения за краем материала путем уменьшения возможности засорения приемных каналов струйного датчика позволяет повысить надежность системы и за счет этого качество регулирования положения края материала. Формула изобретения Пневмомеханическая система слежейия за краем материала, содержащая пневмоцилиндр, жестко связанный с корпусом струйного датчика края материала, первый приемный канал которого через первый вход дифференциального усилителя и формирователь подключен к одной полости пневмоцилиндра, а второй приемный канал через усилитель и инвертор соединен с другйй полостью пневмоцилиндра, отличающаяся тем, что, с целью повышения надежности, она имеет два обратных клапана, а выход инвертора подключен к второму входу дифференциального усилителя и через первый обратный клапан к первому приемному каналу струйного датчика края материала, второй приемный канал которого через второй обратный клапан соединен с выходом формирователя. Источники информации, . принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 682436, кл. В 65 Н 17/46, 1975.

Авторы

Даты

1982-10-23—Публикация

1980-09-17—Подача