Изобретение относится к легкой промышленности, а именно, к устройствам для отделения от пачки деталей кроя, осншденным средствами контроля сдвоенного захвата деталей.

Цель изобретения - повьшение производительности труда путем устранения постоянных остановок процесса и вызовов оператора при частых сдвоенных захватах.

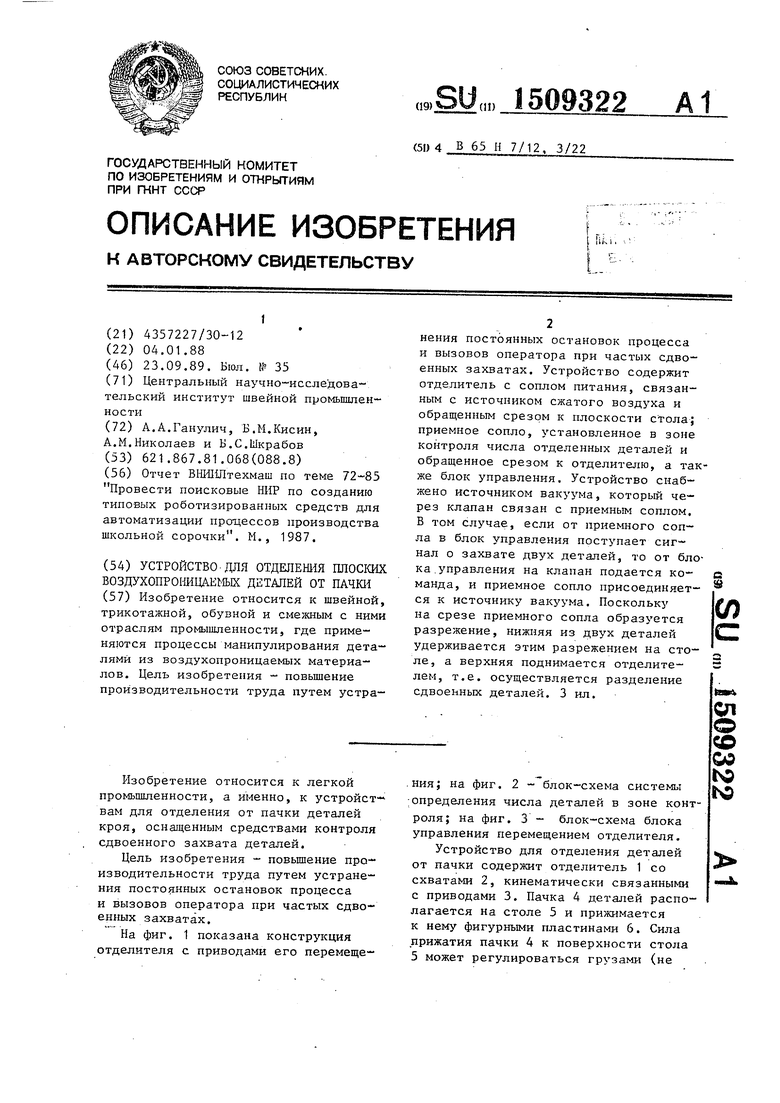

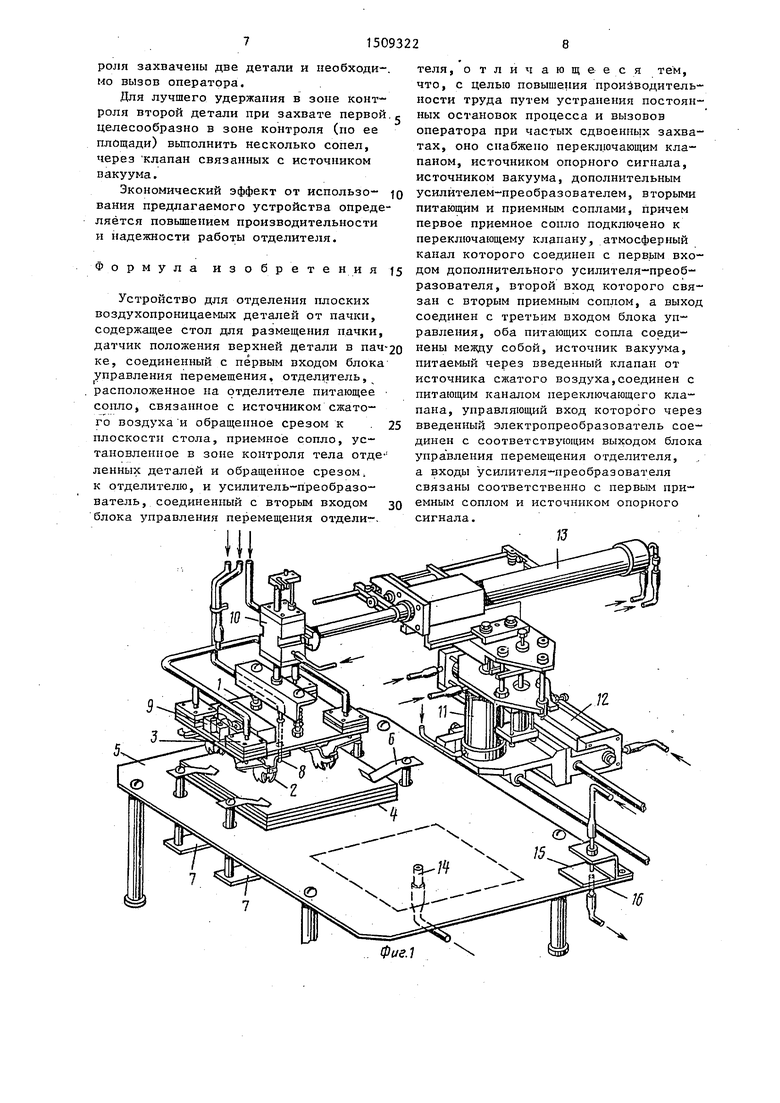

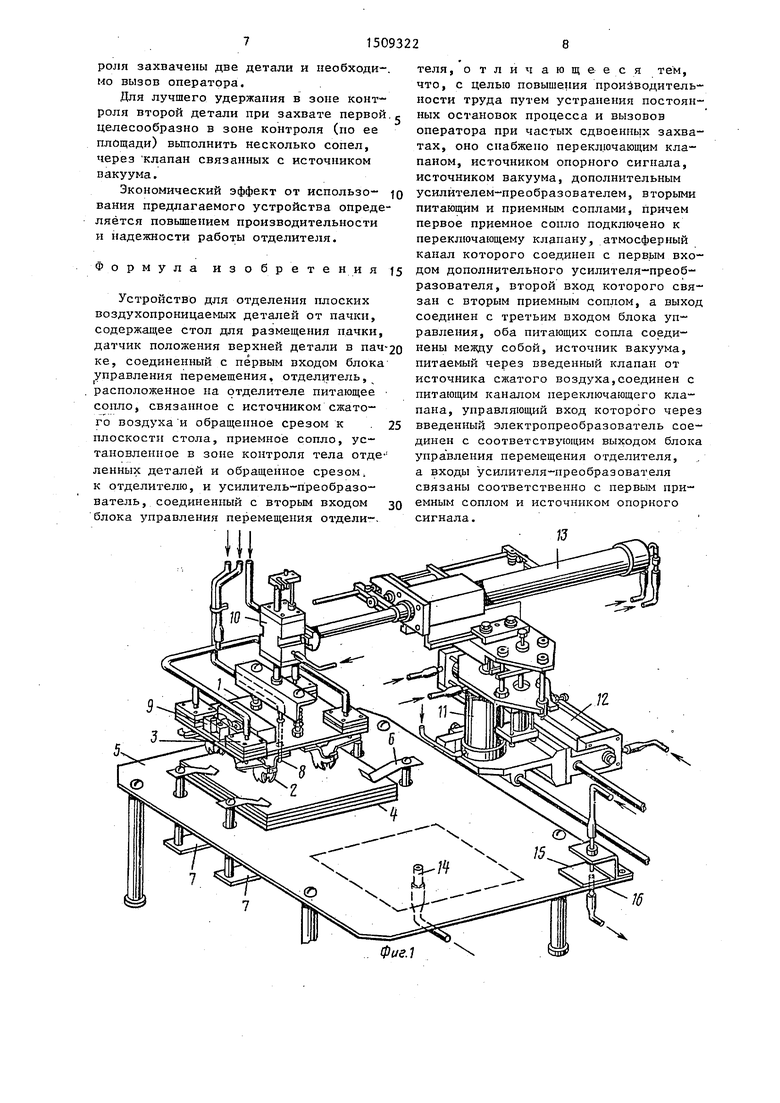

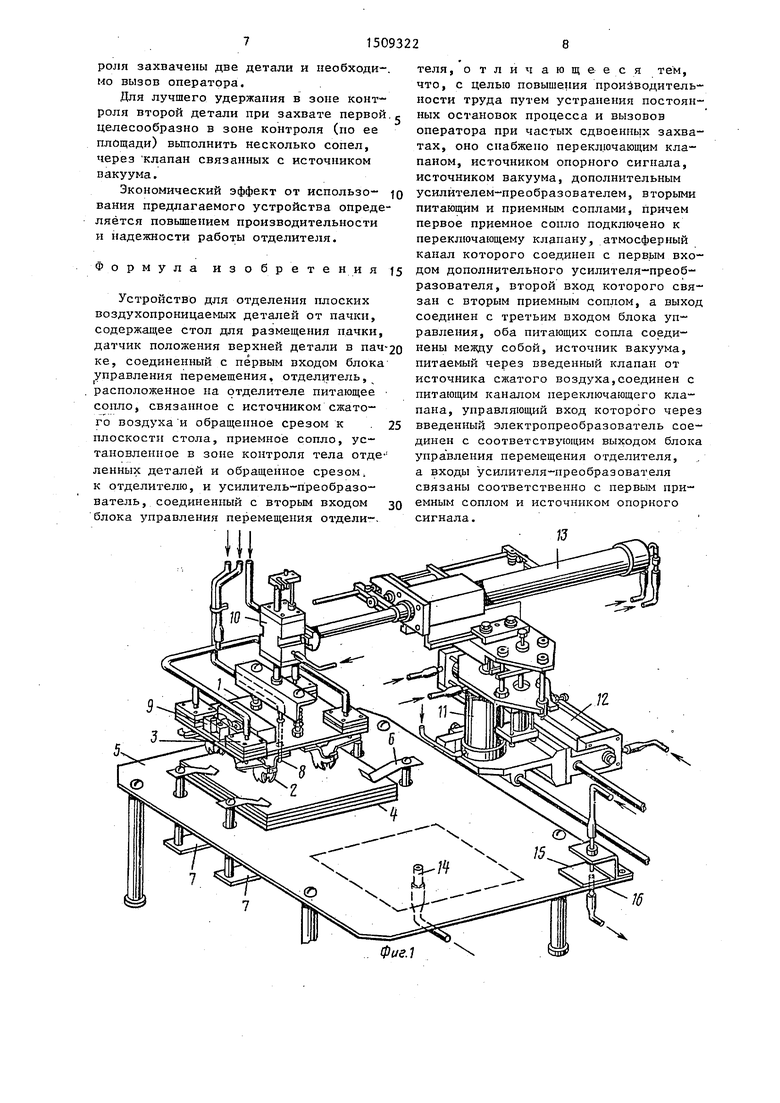

На фиг. 1 показана конструкция отделителя с приводами его перемеще-

.ния; на фиг. 2 - блок-схема системы ;определения числа деталей в зоне контроля; на фиг, 3 - блок-схема блока управления перемещением отделителя. Устройство для отделения деталей от пачки содержит отделитель 1 со схватами 2, кинематически связанными с приводами 3. Пачка 4 деталей располагается на столе 5 и прижимается к нему фигурными пластинами 6, Сила прижатия пачки 4 к поверхности стола 5 может регулироваться грузами (не

w

Од N9 К

показаны) различной массы, устанавливаемыми на планках 7.

Первое питающее сопло 8 установлено на отделителе 1 и.связано с источником сжатого воздуха (не показан), Срез сопла 8 обращен к поверхности стола 5. На отделителе 1 установлен также датчик 9 положения верхней детали пачки 4, например фотоэлектри- ческий, работающий на отраженном свете. Перемещение отделителя 1 в - вертикальном направлении осуществляется пневмоцилиндрами 10 и 11, а в горизонтальном - пневмоцилиндрами 12 и 13. В зоне контроля размещено первое приемное- сопло 14. На столе 5 со- осно установлены второе питающее сопло 15 и второе приемное сопло 16..

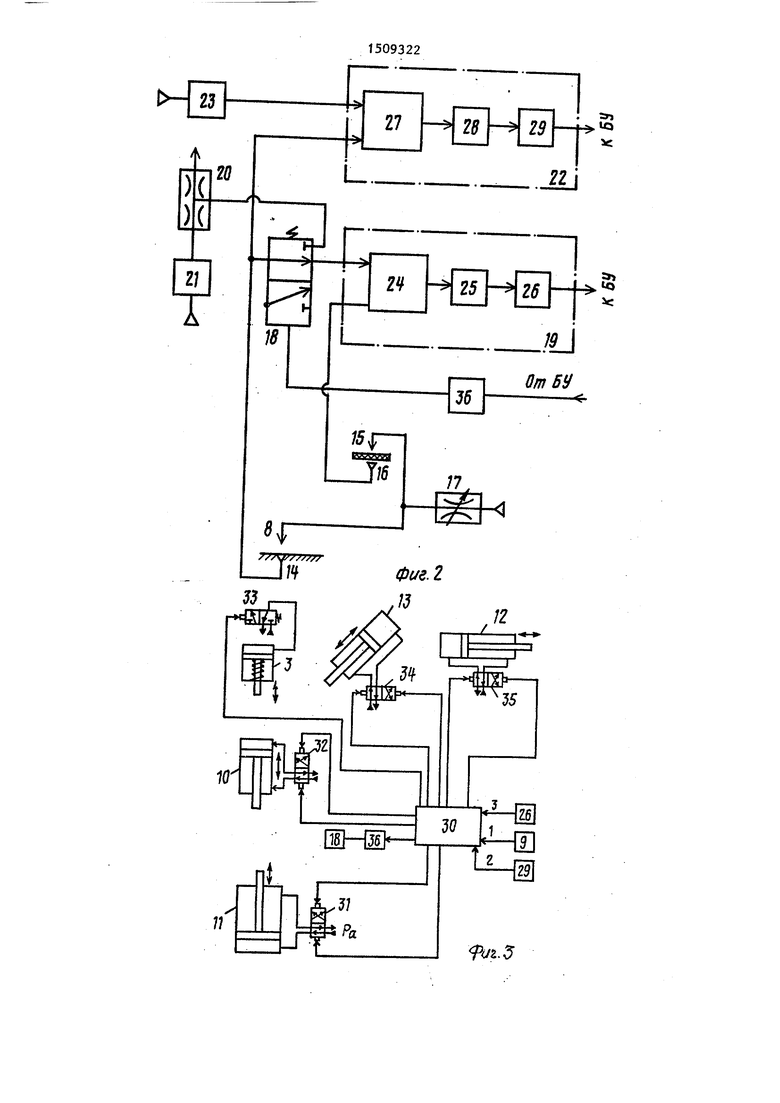

Источник сжатого воздуха через ре- гулируемый дроссель 17 связан с соплами 8 и 15. Приемное сопло 14 подключено к переключающему клапану 18, атмосферный канал которого соединен с одним входом дополнительного усили- теля-преобразователя 19, другим входом связанного с приемным соплом 16. Источник 20 вакуума, выполненный, например, в виде эжектора, питаемого через клапан 21 от источника сжатого воздуха, соединен с питающим каналом клапана 18. Входы усилителя-преобразователя 22 связаны с первым приемным соплом 14 и источником 23 опорного сигнала.

Преобразователь 19 состоит из последовательно включенных компаратора 24, формирователя 25 и пневмоэлектропреобразователя 26, а преобразователь

22 - из последовательно включенных компаратора 27, формирователя 28 и пневмоэлектропреобразователя 29.

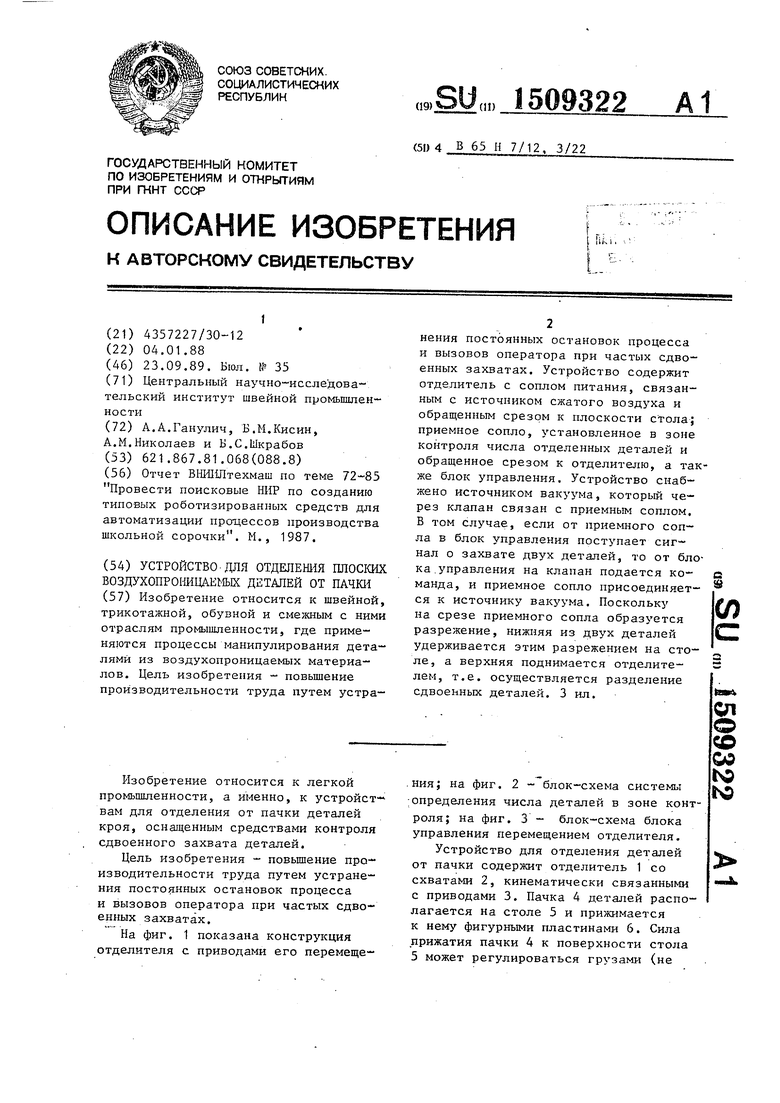

Блок 30 управления соединен с выходами пневмоэлектропреобразователей

26 и 29 и датчика 9, Выходы блока 30 дд. ницаемости детали и от их количества

связаны с входами управления пневмо- распределителей 31 - 35, выходы которых подключены к приводу 3 и полос- тям пневмоцшшндров 10 - 13. Кроме того, один из выходов блока 30.через эл.ектропневмопреобразователь 36 соединен с управляю1дим входом клапана 18, В качестве блока 30 Управления может быть использован микроконтроллер программируемый МКП-1.

Устройство работает следующим образом.

В исходном положении отделитель 1 находится в верхнем положении, схва0

5

0 5

ты 2 разжаты. Пачка 4 деталей размещается на столе 5 и прижимается к его поверхности скобами 6.. Образец ткани, из которой изготовлены детали, располагается между соплами 15 и 16. К соплам 8 и 15 подводится сжатый воздух, давление которого может регулироваться дросселем 17.

Оператор включает блок 30 управления. Срабатьтает пневмораспредели- тель 31 и шток пневмоцилиндра 11 вместе с пневмоцилиндром 10 опускается вниз. Одновременно включается пневмораспределитель 32 и шток пневмоцилиндра 10 вместе с отделителем 1 опускается вниз. При касании отделителем 1 верхней детали срабатывает датчик 9, который через блок 30 управления формирует включающий сигнал на входе пневмораспределителя 33, связанного с приводами 3, число которых равно числу схватов 2. Штоки приводов 3 опускаются, срабатывают схваты 2 и происходит захват верхней детали пачки. Спустя время 0,3 с, необходимое для срабатывания схватов, отделитель 1 с помощью пневмоцилинд- ров 10 и 11, управляе1-1ых пневморас- пределителями, поднимается вверх. Потеря или не захват детали контролируется датчиком 9 в верхнем положении отделителя 1.. Если деталь (или детали) в схватах 2, срабатывает пневмо5 распределитель 35 и шток - пневмоцилиндра 12 перемещает отделитель 1 в правое крайнее положение. Затем срабатывают пневмораспределители 31 и 32 и отделитель 1 вместе с деталью (дета0 лями) опускается на торец приемного сопла,14. Схваты 2 разжимаются. Сжатый воздух, вытекающий из сопла 8, прижимает деталь (детали) к торцу сопла 14. В зависимости от воздухопро0

0

5

в приемном сопле 14 возникает давление, которое через клапан 18 поступает на соответствующий вход компаратора 24. Величина давления на выходе сопла 14 сравнивается с величиной давления в приемном сопле 16, зависящей от воздухопроницаемости одной детали, заранее помещенной между соплами 15 и 16. Компаратор 24 настроен таким образом, что, если уровни поступающих на его входы давлений не от-: личаются один от другого более, чем Ha i20%, его выходной сигнал соответствует логической единице.

515093226

Таким образом, если сопло 14 за- компаратора 27 единичный сигнал, что

свидетельс твует о том, что нижняя деталь не захвачена отделителем. Та

крыто одной деталью, на выходе компаратора 1, которая, пройдя через фор

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работы отделителя детали от пачки | 1987 |

|

SU1468835A1 |

| ЗАХВАТ ПРОМЫШЛЕННОГО РОБОТА | 2002 |

|

RU2228258C2 |

| Роботизированный комплекс | 1986 |

|

SU1454686A1 |

| Швейный роботизированный комплекс | 1986 |

|

SU1404329A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Манипулятор для кладки стен из штучных элементов | 1989 |

|

SU1712561A1 |

| ОЧУВСТВЛЕННЫЙ ВАКУУМНЫЙ ЗАХВАТ | 2005 |

|

RU2283751C1 |

| Схват манипулятора | 1977 |

|

SU633726A1 |

| Схват промышленного робота | 1984 |

|

SU1291389A1 |

| АДАПТИВНЫЙ СХВАТ МАНИПУЛЯТОРА | 1991 |

|

RU2021099C1 |

Изобретение относится к швейной, трикотажной, обувной и смежным с ними отраслям промышленности, где применяются процессы манипулирования деталями из воздухопроницаемых материалов. Цель изобретения - повышение производительности труда путем устранения постоянных остановок процесса и вызовов оператора при частых сдвоенных захватах. Устройство содержит отделитель с соплом питания, связанным с источником сжатого воздуха и обращенным срезом к плоскости стола

приемное сопло, установленное в зоне контроля числа отделенных деталей и обращенное срезом к отделителю, а также блок управления. Устройство снабжено источником вакуума, который через клапан связан с приемным соплом. В том случае, если от приемного сопла в блок управления поступает сигнал о захвате двух деталей, то от блока управления на клапан подается команда, и приемное сопло присоединяется к источнику вакуума. Поскольку на срезе приемного сопла образуется разрежение, нижняя из двух деталей удерживается этим разрежением на столе, а верхняя поднимается отделителем, т.е. осуществляется разделение сдвоенных деталей. 3 ил.

мирователь 25 и пневмоэлектропреобра- g ким образом, если выходной сигнал

датчика 9 соответствует логической в верхнем положении отделителя.

зователь 26, поступает на вход блока 30 управления, выдающего управляющий сигнал на продолжение работы отделителя 1. Вновь производится захват схватами 2 проконтролируемой детали, от- 10 тах отделителя находится одна деталь, делитель поднимается вверх с помощью а в зоне контроля над соплом 14 нахо- пневмораспределителя 34 и пневмоци- дится вторая. В этом случае с помощью линдра 13 переносит деталь в зону об- пневмоцилиндра 13 отделенная верх1

а при этом на выходе компаратора 27 имеется единичный сигнал, то в схваработки (не показана).

Если отделитель 1 принес две детали, давление в приемном сопле 14 резко уменьшается. На выходе компаратора 24 появляется нулевой сигнал. Этот сигнал, пройдя формирователь 25 и пневмоэлектропреобразователь 26, поступает на вход блока 30 управления. Последний на своем выходе формирует управляющий сигнал (электрический при использовании ЖП) , которьй с помощью электропневмопреобразова- теля 36 преобразуется в пневматический и поступает на управляющий вход клапана 18. В результате клапан 18 переключается и источник 20 вакуума подключается к соплу 14, в котором создается разрежение, удерживающее детали. Глубина вакуума выбирается такой, чтобы сила прижима нижней детали к столу бьша больше сил сцепления между верхней и нижней деталями. После подключения источника вакуума к соплу 14 производится захват схватами 2 верхней детали. При этом схваты 2 обеспечивают усилие захвата верхней детали, значительно превышающее силу прижатия верхней детали к нижней за счет вакуума. Отделитель 1 с захваченной верхней деталью из зоны контроля поднимается вверх с поняя деталь перемещается в зону конт- 15 роля, схваты разжимаются и пневмо- цилиндр 13 перемещает отделитель к зоне контроля. Пневмоцилиндры 11 и 12 опускают отделитель 1 вниз, происходит захват оставшейся в зоне конт- 20 роля второй детали, которая аналогично описанному переносится в зону обработки. Затем отделитель 1 возвращается в исходное положение, т.е. оказывается над пачкой, клапан 18 отклю- 25 чает сопло 14 от источника 20 вакуума, процесс поштучного отделения де- .талей продолжается.

Если в силу каких-либо причин 30 (пример, произошла разналадка схватов и они механически захватывают две детали) из зоны контроля взяты обе детали, то необходимо вызвать оператора. Определяется эта ситуация сле- 35 дующим образом. Опрос датчика 9 при нахождении отделителя в верхнем положении над зоной контроля показывает, что в схватах есть детали (сионал на выходе датчика 9 - 1). Число дета- 40 лей в схватах датчик 9 распознать не может. Но при этом величина ваку- в приемном сопле 14 значительно уменьшится, так как оно не закрыто деталью и связано с атмосферой. По-

мощью пневмоцилиндров 10 и 11. Вверхг. 45 этому на выходе компаратора 27 появляется нулевой сигнал, который, пройдя через формирователь 28 и пневмоэлектропреобразователь 29, поступает на вход блока 30 управления, который

нем /юложении отделителя расположенного над зоной контроля, опрашивается состояние датчика 9 и контролируется глубина вакуума в приемном сопле 14. Если на выходе датчика 9 еди- 50 выдает сигнал для вызова оператора.

ничный сигнал, следовательно, верхняя деталь, взятая из зоны контроля, в схватах отделителя. Но чтобы убедиться, что в схватах только одна деталь, а не две, необходимо проверить величину вакуума в приемном сопле 14. Если величина вакуума в сопле 14 превышает пороговое значение, задаваемое источником 23, на выходе

датчика 9 соответствует логической в верхнем положении отделителя.

тах отделителя находится одна деталь, а в зоне контроля над соплом 14 нахо- дится вторая. В этом случае с помощью пневмоцилиндра 13 отделенная верх1

а при этом на выходе компаратора 27 имеется единичный сигнал, то в схваняя деталь перемещается в зону конт- 15 роля, схваты разжимаются и пневмо- цилиндр 13 перемещает отделитель к зоне контроля. Пневмоцилиндры 11 и 12 опускают отделитель 1 вниз, происходит захват оставшейся в зоне конт- 20 роля второй детали, которая аналогично описанному переносится в зону обработки. Затем отделитель 1 возвращается в исходное положение, т.е. оказывается над пачкой, клапан 18 отклю- 25 чает сопло 14 от источника 20 вакуума, процесс поштучного отделения де- .талей продолжается.

Если в силу каких-либо причин 30 (пример, произошла разналадка схватов и они механически захватывают две детали) из зоны контроля взяты обе детали, то необходимо вызвать оператора. Определяется эта ситуация сле- 35 дующим образом. Опрос датчика 9 при нахождении отделителя в верхнем положении над зоной контроля показывает, что в схватах есть детали (сионал на выходе датчика 9 - 1). Число дета- 40 лей в схватах датчик 9 распознать не может. Но при этом величина ваку- в приемном сопле 14 значительно уменьшится, так как оно не закрыто деталью и связано с атмосферой. По-

Таким образом ситуация, когда отделитель в верхнем положении, сопло 14 связано с источником вакуума (эта связь осущест1вляется путем включения 55 клапана 18 при наличии в зоне конп- роля двух деталей), на выходе датчика 9 - единичный сигнал, а на выходе компаратора 27 - нулевой сиг-ал, свидетельствует о том, что из зоны контроля захвачены две детали и пеобходиМО вызов оператора.

Для лучшего удержания в зоне контроля второй детали при захвате первой целесообразно в зоне контроля (по ее площади) выполнить несколько сопел, через клапан связанных с источником вакуума.

Экономический эффект от использо- вания предлагаемого устройства определяется повьшением производительности и надежности работы отделителя.

Формула изобретения

Устройство для отделения плоских воздухопроницаемых деталей от пачки, содержащее стол для размещения пачки, датчик положения верхней детали в пач ке, соединенный с первым входом блока управления перемещения, отделитель, расположенное на отделителе питающее сопло, связанное с источником сжатого воздуха и обращенное срезом к . плоскости стола, приемное сопло, установленное в зоне контроля тела отделенных деталей и обращенное срезом, к отделителю, и усилитель-преобразователь, соединенный с вторым входом блока управления перемещения отдели-.

теля, отличающееся тем, что, с целью повышения производительности труда путем устранения постоянных остановок процесса и вызовов оператора при частых сдвоенных захватах, оно снабжено переключающим клапаном, источником опорного сигнала, источником вакуума, дополнительным усилителем-преобразователем, вторыми питающим и приемным соплами, причем первое приемное сопло подключено к переключающему клапану, атмосферный канал которого соединен с первым входом дополнительного усилителя-преобразователя, второй вход которого связан с вторым нриемным соплом, а выход соединен с третьим входом блока управления, оба питающих сопла соединены между собой, источник вакуума, питаемый через введенный клапан от источника сжатого воздуха,соединен с питающим каналом переключающего клапана, управляющий вход которого через введенный электропреобразователь соединен с соответствующим выходом блока управления перемещения отделителя, а входы усилителя-преобразователя связаны соответственно с первым приемным соплом и источником опорного сигнала.

W

V

Фиг.1

аг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., 1987. | |||

Авторы

Даты

1989-09-23—Публикация

1988-01-04—Подача