Изобретение относится к текстильным машинам и может быть использовано для равнения края движущегося текстильного материала, искусственной кожи и пленки при настилании из них полотен для раскроя, при браковке и сматывании в рулон.

Известно устройство для равнения кромки материала, содержащее датчик положения края материала, блок управления приводом каретки, выполненный с возможностью вращения в плоскости, перпендикулярной направлению движения материала, и размещенный на ней равняющий валик, расположенный перпендикулярно направлению движения материала.

Недостатком данного устройства является недостаточно высокая точность центрирования материала.

Целью изобретения является повышение точности центрирования материала.

Цель достигается тем, что равняющие валики установлены в каретке на осях вращения, расположенных в плоскости, перпендикулярной траектории движения материала, а ось поворота каретки совмещена с линией радиальной симметрии равняющих валиков, причем каретка имеет привод двустороннего действия, выполненный в виде пневмоцилиндра с гидравлическим демпфером, реализуемого посредством коммутации линиями связи гидроцилиндра с системой дросселей, обратных клапанов, управляемых клапанов и гидроемкости.

При таком конструктивном расположении равняющих валиков по отношению к транспортируемой ткани и условии их поворота в плоскости относительно радиальной оси симметрии величина регулирующего воздействия обратно пропорциональна углу обхвата равняющих валиков тканью и передаточному отношению между суммарным углом поворота валиков и перемещением исполнительного механизма, что позволяет улучшить динамические свойства системы регулирования положения края материала и характеристики передаточного механизма и тем самым повысить надежность устройства,

Использование гидродемпфера повышает точность позиционирования, устойчивость системы, уменьшает величину перерегулирования и в совокупности с. увеличением передаточного отношения механизма обеспечивает высокую точность равнения при сохранении линейной скорости движения ткани. Учитывая значительное увеличение разрешающей способности устройства, отпадает необходимость регулирования кромки материала при ее непосредственном сматывании изменением положения оси рулона, что значительно упрощает конструкцию, делает ее более надежной и позволяет использовать устройство в технологических машинах для насти- лания тканей, промера и браковки с возможностью установки его на различных участках тракта движения материала.

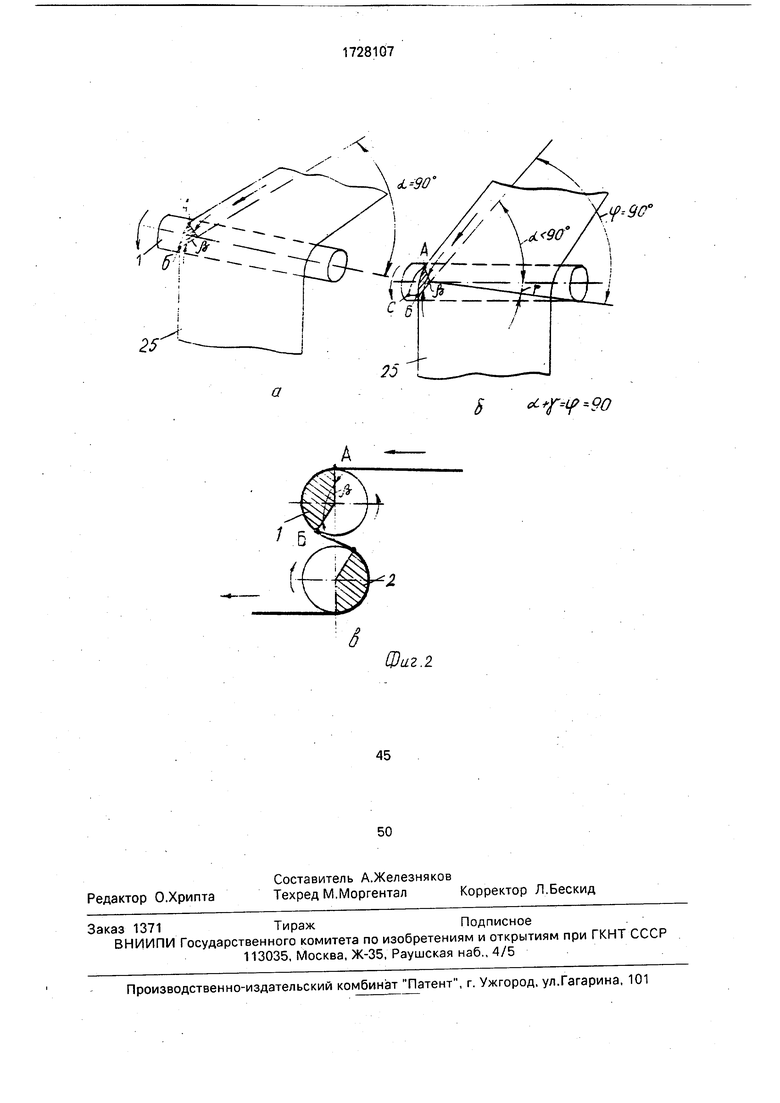

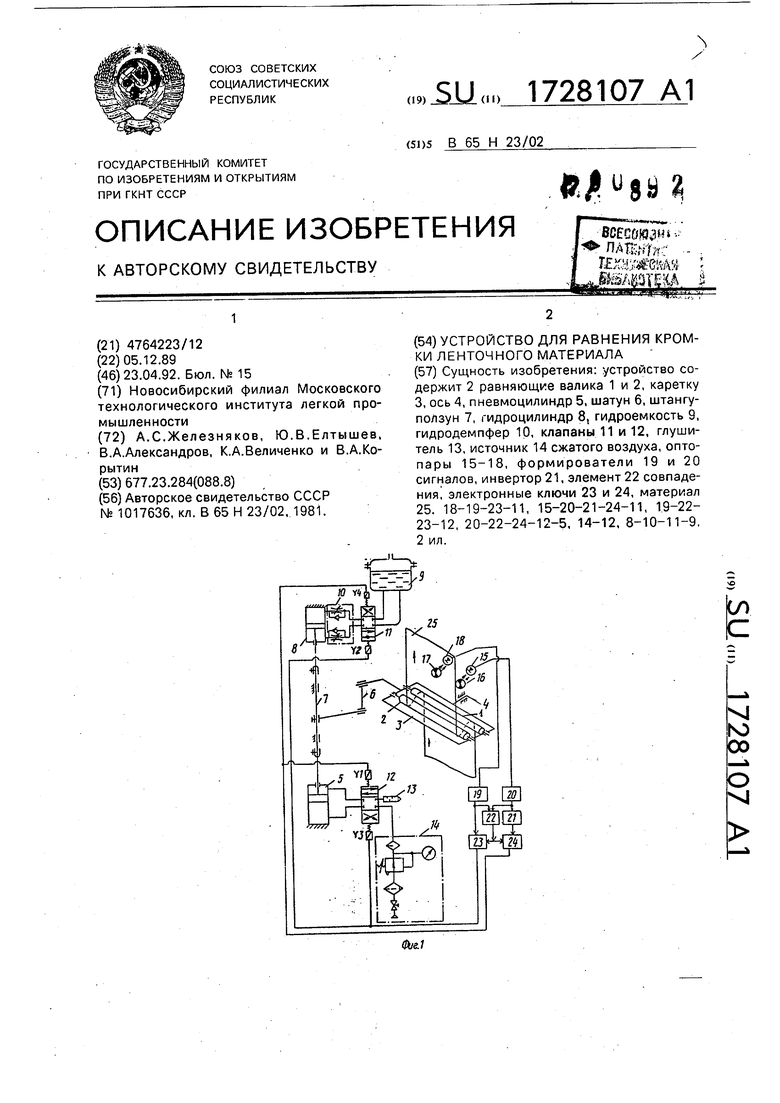

На фиг.1 приведена принципиальная

пневмогидравлическая схема устройства; на фиг.2 - схема кинематического взаимодействия транспортируемого материала с равняющими валиками.

Устройство содержит равняющие валики 1 и 2, закрепленные на поворотной каретке 3, имеющей возможность поворачиваться на оси 4, расположенной на линии радиальной симметрии равняющих валиков, пневмопривод для обеспечения поворотного движения каретки 3 и состоящий из пневмоцилиндра 5, скоммутированного посредством линии связи с гидродемпфером, передаточный механизм, выполненный в виде системы кинематически связанных

между собой звеньев - шатуна 6 и штанги- ползуна 7, соединяющей соосно штоки пневмо- и гидроцилиндра 5 и 8.

Гидрокомпенсатор включает в себя гидроемкость 9, систему регулируемых дросселей и обратных клапанов 10, клапаны 11 и 12, гидроцилиндр 8, линии связи и необходим для позиционирования положения штока пневмоцилиндра 5 и поворотной каретки 3 и сглаживания (демпфирования) неравномерности их хода при отработке регулирующего воздействия. Выполнение гидрокомпенсатором функций позиционирования и демпфирования обеспечивается переключением положения клапана 11.

Гидроемкость 9 необходима для обеспечения подпитки системы и перетока жидкости при гидроторможения или демпфирования. Распределитель 12 скомму- тирован с глушителем 13 и системой 14 подготовки воздуха и необходим для переключения направления движения штока пневмоцилиндра 5.

Для контроля положения кромки материала устройство также содержит оптронные датчики 15-18, электронную систему управления пневмо- и гидроцилиндрами 5 и 8, состоящую из формирователя 19 и 20 сигналов, инвертора 21, элемента 22 совпадения сигналов и электронных ключей 23 и 24

для управления электромагнитами YI, Ґ2, Уз и Y4 клапанов 10 и 12.

Устройство работает следующим образом.

Обрабатываемый материал 25 при движении подается на равняющие валики таким образом, что валик 1 огибается тканью сверху, а валик 2 - снизу или наоборот, в зависимости от места положения рав- нителя в промерочно-браковочной или настилочной машине.

При прохождении кромки ткани в зоне установки оптронных пар 15-16, 17-18 состояние фотодатчиков 15 и 18 определяет как сам факт ее отклонения, так и направление. В положении края между оптронными парами датчик 15 открыт и постоянно посылает сигнал на формирователь 20.

Сформированный сигнал поступает на один из входов элемента 22 совпадения. На другой его вход от датчика 18 через формирователь 19 поступает сигнал противоположного уровня. При несовпадении уровней сигналов на входах блока 22 сформируется запрет на прохождение сигналов от обоих фотодиодов на блоки 23 и 24, формирующих потенциальные сигналы управления положением клапанов 11 и 12. При включении запрета от блока 22 совпадения сигналы с формирователей 19 и 20 через блоки 23 и 24 пройти не могут, и клапаны 11 и 12 будут находиться в нейтральном (среднем) выключенном положении. В этом случае плоскость, в которой расположены оси равняющих валиков 1 и 2, будет перпендикулярна линии равняемого края материала.

Таким образом, все звенья устройства будут находиться в положении, принятом за исходное,, и угол перекоса плоскости осей валиков у по отношению к равняемому краю ткани равен нулю, т.е. у 0° и а 90°.

При перекрытии тканью фотодиода 15, что соответствует смещению ткани вправо относительно заданного направления движения, оба фотодатчика будут закрыты для действия инфраксных лучей (ИК-лучей), и на выходе инвертора 21 сформируется сигнал необходимого уровня, который поступит на вход электронного ключа 24 формирования команды управления электромагнитных YI иY2 клапанов 11 и 12.

При совпадении сигналов на входах блока 22 сформируется разрешение на прохождение сигналов от фотодиода 15 через блок 24, который сформирует управляющее воздействие на электромагниты YI и Ya. Распределители 11 и 12 займут положение, при котором воздух из блока 14 подготовки поступит в штоковую полость пневмоцилин- дра 5. Одновременно через гидроемкость 9, дроссели 10 и распределитель 11 полости гидроцилиндра 8 соединяются между собой линиями связи и жидкость перетекает из одной полости гидроцилиндра в другую, сглаживая (демпфируя) пульсации равномерного движения штока пневмоцилиндра вследствие нежесткости его механической характеристики. Скорость перетекания жидкости от настройки регулируемых дросселей 10 определяет скорость движения поршня пневмоцилиндра 5. При этом поршень, а вместе с штангой 7 будет двигаться вниз и через промежуточное звено 6 каретка 3 будет поворачиваться против часовой

0 стрелки. При этом угол а между осями вращения валиков 1 и 2 и краем набегающего полотна станет меньше 90°, т.е. а 90°. При этом ткань начнет смещаться относительно выбранного движения влево.

5 Поворот каретки с валиками 1 и 2 изме- . нит кинематическое и силовое взаимодействие их рабочей поверхности с материалом и создаст основной эффект равнения, величина которого зависит от длин дуг огибающих

0 окружностей (I), прямо пропорциональных углу/5 обхвата валиков, т.е. l r/(r- радиус валиков).

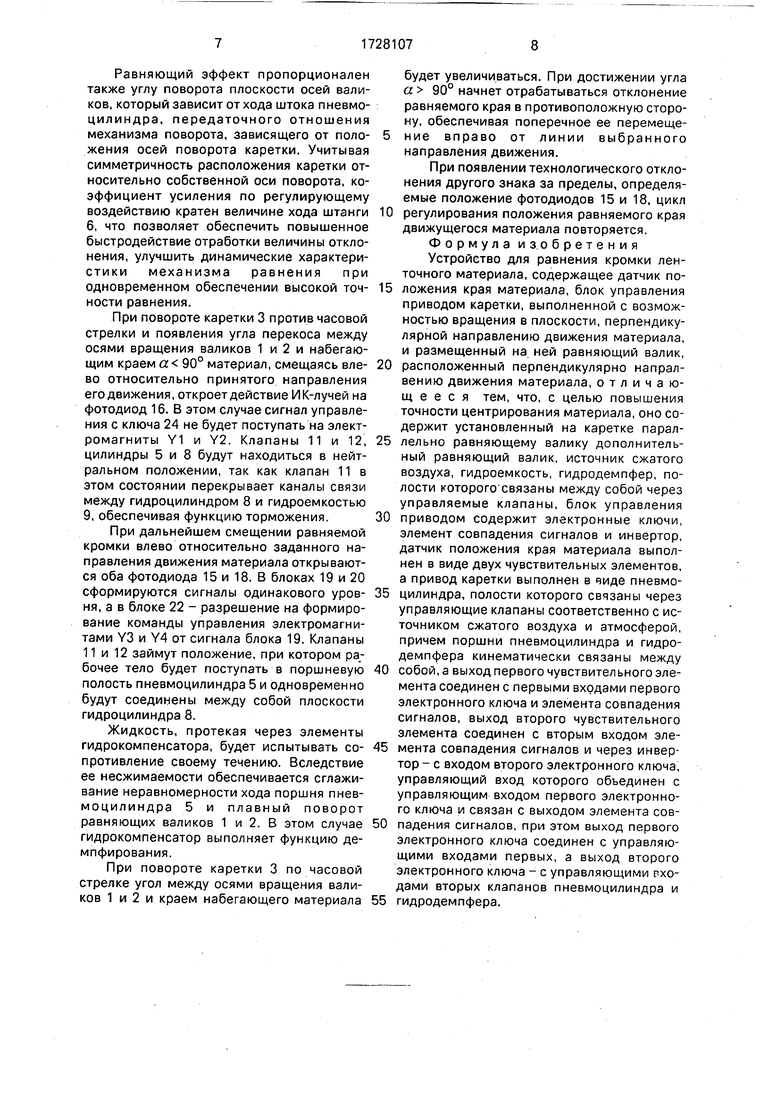

Для пояснения процесса равнения края рассмотрим модель кинематического и си5 . лового взаимодействия материала с цилиндрической поверхностью вращающегося валика.

При перпендикулярном расположении линии движения кромки материала 25 к оси

0 вращения валика 1 (фиг.2а) точки А и Б, ограничивающие дугу окружности при угле /3 обхвата, одинаково принадлежат поверхности барабанов и линии края материала, т.е. происходит правильное огибание ци5 линдрической поверхности тканью.

При возникновении угла перекоса у - 0° ла 90° точки касания материала и точка А цилиндрической поверхности валиков также совпадут. При правильном огибании ва0 лика тканью точка, принадлежащая линии края материала, должна бы перейти из точки А в точку С. Но точка, принадлежащая поверхности валика, при.повороте его на тот же угол переходит в точку Б. За счет сил

5 трения, возникающих между поверхностями валика и материалом, последний перемещается также в точку Б; т.е. при повороте валика на угол / происходит смещение кромки на длину СБ, так как материал и

0 валики находятся в постоянном движении, то процесс смещения кромки происходит непрерывно.

На фиг.26 показано взаимодействие материала с двумя валиками. Угол обхвата у

5 каждого из них/ 90° и каждый валик смещает кромку материала на величину СБ в одном направлении. Из схем (фиг.2в) видно, что чем больше угол ft обхвата валика, тем больше величина смещения СБ.

. /

Равняющий эффект пропорционален также углу поворота плоскости осей валиков, который зависит от хода штока пневмо- цилиндра, передаточного отношения механизма поворота, зависящего от поло- жения осей поворота каретки. Учитывая симметричность расположения каретки относительно собственной оси поворота, коэффициент усиления по регулирующему воздействию кратен величине хода штанги 6, что позволяет обеспечить повышенное быстродействие отработки величины отклонения, улучшить динамические характеристики механизма равнения при одновременном обеспечении высокой точ- ности равнения.

При повороте каретки 3 против часовой стрелки и появления угла перекоса между осями вращения валиков 1 и 2 и набегающим краем а 90° материал, смещаясь вле- во относительно принятого направления его движения, откроет действие И К-лучей на фотодиод 16. В этом случае сигнал управления с ключа 24 не будет поступать на электромагниты Y1 и Y2. Клапаны 11 и 12, цилиндры 5 и 8 будут находиться в нейтральном положении, так как клапан 11 в этом состоянии перекрывает каналы связи между гидроцилиндром 8 и гидроемкостью 9, обеспечивая функцию торможения.

При дальнейшем смещении равняемой кромки влево относительно заданного направления движения материала открываются оба фотодиода 15 и 18. В блоках 19 и 20 сформируются сигналы одинакового уров- ня, а в блоке 22 - разрешение на формирование команды управления электромагнитами Y3 и Y4 от сигнала блока 19. Клапаны 11 и 12 займут положение, при котором рабочее тело будет поступать в поршневую полость пневмоцилиндра 5 и одновременно будут соединены между собой плоскости гидроцилиндра 8.

Жидкость, протекая через элементы гидрокомпенсатора, будет испытывать со- противление своему течению. Вследствие ее несжимаемости обеспечивается сглаживание неравномерности хода поршня пневмоцилиндра 5 и плавный поворот равняющих валиков 1 и 2. В этом случае гидрокомпенсатор выполняет функцию демпфирования.

При повороте каретки 3 по часовой стрелке угол между осями вращения валиков 1 и 2 и краем набегающего материала

будет увеличиваться. При достижении угла а 90° начнет отрабатываться отклонение равняемого края в противоположную сторону, обеспечивая поперечное ее перемещение вправо от линии выбранного направления движения.

При появлении технологического отклонения другого знака за пределы, определяемые положение фотодиодов 15 и 18, цикл регулирования положения равняемого края движущегося материала повторяется. Формула изобретения Устройство для равнения кромки ленточного материала, содержащее датчик положения края материала, блок управления приводом каретки, выполненной с возможностью вращения в плоскости, перпендикулярной направлению движения материала, и размещенный на ней равняющий валик, расположенный перпендикулярно напрал- вению движения материала, отличающееся тем, что, с целью повышения точности центрирования материала, оно содержит установленный на каретке параллельно равняющему валику дополнительный равняющий валик, источник сжатого воздуха, гидроемкость, гидродемпфер, полости которого связаны между собой через управляемые клапаны, блок управления приводом содержит электронные ключи, элемент совпадения сигналов и инвертор, датчик положения края материала выполнен в виде двух чувствительных элементов, а привод каретки выполнен в виде пневмоцилиндра, полости которого связаны через управляющие клапаны соответственно с источником сжатого воздуха и атмосферой, причем поршни пневмоцилиндра и гидродемпфера кинематически связаны между собой, а выход первого чувствительного элемента соединен с первыми входами первого электронного ключа и элемента совпадения сигналов, выход второго чувствительного элемента соединен с вторым входом элемента совпадения сигналов и через инвертор- с входом второго электронного ключа, управляющий вход которого объединен с управляющим входом первого электронного ключа и связан с выходом элемента совпадения сигналов, при этом выход первого электронного ключа соединен с управляющими входами первых, а выход второго электронного ключа - с управляющими входами вторых клапанов пневмоцилиндра и гидродемпфера.

Фаг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАВНЕНИЯ КРОМКИ РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2078732C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА ПО КРОМКЕ | 2001 |

|

RU2188789C1 |

| Устройство для равнения кромки движущегося материала | 1989 |

|

SU1669837A1 |

| УСТРОЙСТВО ДЛЯ РАВНЕНИЯ КРОМКИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА | 1994 |

|

RU2078733C1 |

| Устройство для равнения кромки движущегося полотна | 1989 |

|

SU1615116A1 |

| Устройство для равнения кромки движущегося рулонного материала | 1990 |

|

SU1754607A1 |

| Устройство для равнения кромки движущейся ткани | 1989 |

|

SU1689270A1 |

| УСТРОЙСТВО ДЛЯ РАВНЕНИЯ МАТЕРИАЛА ПО КРОМКЕ | 1999 |

|

RU2153458C1 |

| Устройство для равнения кромки текстильных полотен при их фрикционной размотке или намотке | 1989 |

|

SU1773834A1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С РЕЗЕРВИРОВАННЫМ ЭЛЕКТРОУПРАВЛЕНИЕМ ПРИВОДА ПОВОРОТА КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА С ГИДРОДЕМПФЕРОМ | 2007 |

|

RU2342283C1 |

Сущность изобретения: устройство содержит 2 равняющие валика 1 и 2, каретку 3, ось 4, пневмоцилиндр 5, шатун 6, штангу- ползун 7, гидроцилиндр 8, гидроемкость 9, гидродемпфер 10, клапаны 11 и 12, глушитель 13, источник 14 сжатого воздуха, опто- пары 15-18, формирователи 19 и 20 сигналов, инвертор 21, элемент 22 совпадения, электронные ключи 23 и 24, материал 25. 18-19-23-11, 15-20-21-24-11, 19-22- 23-12, 20-22-24-12-5, 14-12, 8-10-11-9. 2 ил.

| Устройство для крепления направляющей лифта | 1981 |

|

SU1017636A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-05—Подача