(54) СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси магния с низким содержанием бора | 1980 |

|

SU922072A1 |

| Способ получения окиси магния | 1979 |

|

SU880982A1 |

| Способ получения активного оксида магния | 1991 |

|

SU1787939A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2004 |

|

RU2295494C2 |

| Способ получения окиси магния | 1982 |

|

SU1111994A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ БИШОФИТА | 1994 |

|

RU2097326C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| Способ получения окиси магния | 1972 |

|

SU473673A1 |

| Способ получения двуокиси циркония, стабилизированной окисью кальция | 1979 |

|

SU780412A1 |

| Способ получения гидрогенфосфата кальция | 1985 |

|

SU1518298A1 |

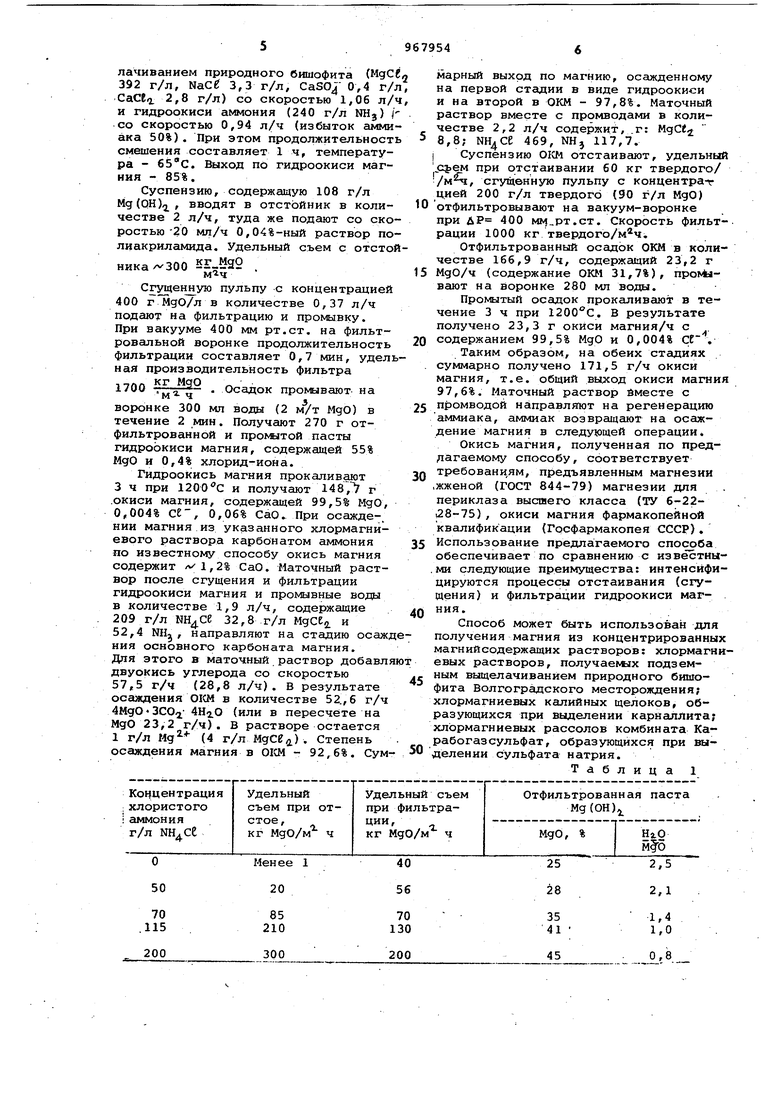

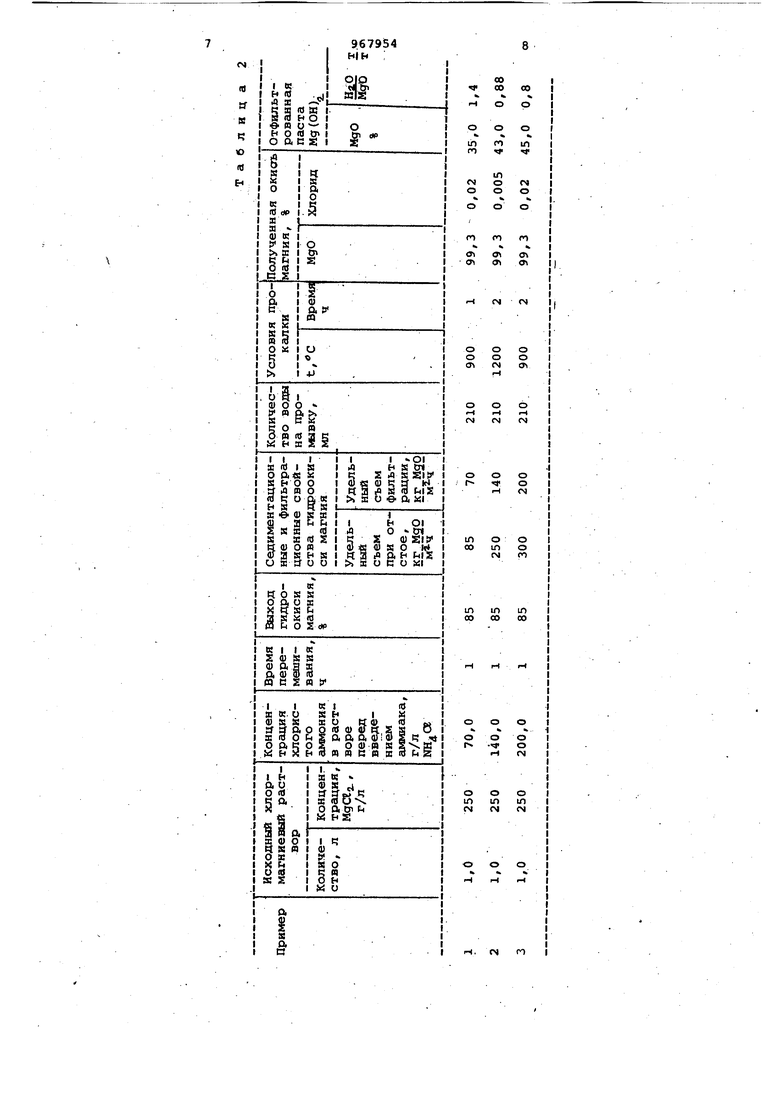

Изобретение относится к получению окиси магния высокой чистоты аммиачным методом, Известен способ получения окиси магния и двойной соли магния-аммония заключающийся в том, что из раствора сульфата магния при 50-80 С осаждают магний в виде гидроокиси при двойном избытке аммиака.. Выход гидроокиси ма ния 60%. После вьаделения осадка, из полученного маточного раствора удаляют свободный аммиак и приливают эквива лентно связанному аммиаку раствор сульфата магния. При этом образуется двойная соль магния и аммония (Ш.) 6Н2.О, которую выделяют в твердую фазу концентрированием раствора испарением. После отделени двойной соли оставшийся маточный ра твор, а также удаленный аммиак из маточного раствора после осаждения магния возвращают в процесс; осаждении гидроокиси магния из сульфатных растворов она в значительной мере загрязнена сульфатам образующими с гидроокисью магния двойные соли, которые практически н отмываются. При получении гидроокиси магния из хлормагниевых растворов (МдС 150-300 г/л) была получена мелкокристаллическая гидроокись магния (до 0,5 /J) с плохими ф льтрацирнными свойствами (скорость фильтрации 10-12 . 2Р). При ее отмлвке на фильтре до содержания хлор-иона в окиси магния около 1%, расход про «внoй воды составлял 15-20 м/т МдО. Суспензия гидроокиси магния не сгущалась, т.е. обладала очень плохими седиментационными свойствами. Наиболее близким по технической сущности и достигаемому результату является способ получения карбоната магния (с последующей его прокалкой в окись магния) взаимодействием растворов хлористого магния с карбонатом аммония, отделением и прокывкой осадка. Способ заключается в том, что из раствора хлористого магния при 58-60С карбонатом аммония осаждают магний в виде карбоната магния. Выход по магнию составляет 9092% 2. Однако при осаждении карбоната магния из растворов хлористого магния была получена суспензия карбона та магния, которая не отстаивалась (съем при отстаивании менее 1 кг МдО/ ) со скоростью фильтрации на вакуум-воронке при рт.ст. 20-40 содеютание Мд в отфильтрованном осадке 12-15%, общая влажность осадка 66-73%. Целью изобретения является повышение скорости отделения осадка и снижение его влажности. Поставленная цель достигается способом получения окиси магния,вкл чающим обработку хлормагниевого рас вора газообразным аммиаком или гидр окисью аммония в присутствии в раст воре хлористого аммония в количеств не более 200 г/л, отделение, про- кывку и прокаливание осадка. Целесообразно прокаливание осадка вести при 900-1200 0. Процесс смаиивания реагентов про водят в течение 1-2 ч. Полученную гидроокись магния отделяют сгущение и фильтрацией, проливают от балласт ных солей 2-3 и прокаливают т МдО 1-3 ч при 900-1200 С. Данные, доказывающие преимущество изобретения по сравнению с извес ным способом, представлены в табл. (МдСЕа г- 190 г/л, t 40-50°С) . При концентрации хлористого аммо ния более 200 г/л начинается .кристаллизация солей., Приме р 1. В 1л раствора, содержащего 263 г/л МдСб./вводят 0,32 л раствора, содержащего 290 г/ ЫНдСе и 4 г/л . В результате п лучают смешанный раствор, содержащи 200 г/л Мдсе.г и 70 г/л . В это раствор вводят 141 г газообразного аммиака (избыток Аммиака по отношению к стехиометрии на магний - 50%) при времени перемешивания 1ч. В ре зультате осаждения получают гидроокись магния,шлход 85% Мд(ОН)2 .Суспензию гидроокиси магния в количест ве 1,32 л, содержащую 104,1 г/л Мд(ОН)2, отстаивают; седиментационные свойства гидроокиси магния удельный съем при отстаивании 85 кг/ МдО/м ч. Сгущеннувд пульпу в количестве 0,91 л, содержащую 151 г/л Мд(ОН)2., фильтруют на вакуум-воронке при мм рт.ст. фильтрационные свойства - удельный съем при фильтрации - 70 кг МдО/м Маточный раствор содержит 32,2 г/л MgCli г 205 г/л NH4Ce и 49,9 г/л избыточного аммиака. Осадок гидроокиси магния промывают на фильтре 285 мл воды (3 м на 1 т МдО). Получают 271 г пасты, содержащей 50,8% Мд(ОН)2 . (35% МдО) и 0,3% хлор-иона. Гидроокись магния прокаливают 2 ч при 900С и получают 95,7 г окиси магния, содержащей 99,3% МдО и менее 0,02% Ct. Далее в маточный раствор с промводами в количестве 1,52 л и с концентрсщией MgCt 26,1 г/л, 165,9 г/л, NH - 40,4 г/л при 50-60 0 |Вводят двуокись углерода в количестве 36,6 г. В результате осаждается основной карбонат магния (ОКМ) в количестве 32,3 г 4MgO3CO/i. (в пересчете на МдО - 14,3 г). В растворе остается 1 г/л (4 г/л ). Степень осаждения в ОКМ 80-84%. Суммарный выход по магнию, осажденному на первой стадии в виде Мд(ОН)2 и на второй в виде ОКМ 97,6,-98%. Суспензию ОКМ отстаивают, удельный съем при отстаивании 60 кг твердого с 1 м в час. Сгущенную пульпу с концентрацией 200 г/л твердого (в пересчете на МдО 90 г/л) отфильтровывают на вакуум-воронке при мм рт.ст., скорость фильтрации 1000 кг твердого /м. Отфильтрованный осадок ОКМ в количестве 100.г, содержащий 14,3 г МдО (ОКМ - 32,4%), промывают на воронке 170 мл воды. Промытый осадок прокаливают в течение 3 ч при 950.Cj В результате получают 23,2 г МдО с содержанием 99,3% МдО и Г 0,02% се-. Получают суммарно 171,9 г окиси магния, т.е. выход по окиси магния 97,8-98%. Промводы смешивают с маточным раствором после осаждения ОКМ. 0,32 л этого раствора направляют для смешивания с исходным раствором хлористого магния на следующую операцию осаждения гидроокиси магния. Из остального количества раствора известными методами регенерируют аммиак, возвращают на осаждение магния - используют в следующей операции. Маточный раствор после осаждения ОКМ содержит 4 г/л МдСбл и 213 г/л NH4.ce:. Примеры 2 и 3 аналогичны примеру 1, но отличаются содержанием хлористого ошмония в хлормагниевом растворе. Основные показатели осуществления способа осаждения гидроокиси магния в примерах 2 и 3 приведены в табл.2. Пример4. В реактор егмкостью 2л, содержащий суспензию магния (74,7 л/л МдО),в. растворе с концентрацией NH С 198,3 г/л, MgC«i 31,0 г/л, вводят растворы хлорист;ого магния, полученного подземным выщелачиванием природного бишофита (MgC 392 г/л, NaC 3,3 г/л, CaS04 0,4 г/ СаСК,2. 2,8 г/л) со скоростью 1,06 л/ и гидроокиси аммония (240 г/л NHj) Г со скоростью 0,94 л/ч (избыток амми ака 50%). При этом продолжительност смешения составляет 1 ч, температура - . Выход по гидроокиси магния - 85%. Суспензию, содержащую 108 г/л Mg(QH), вводят в отстойник в количестве 2 л/ч, туда же подают со ско ростью 20 мл/ч 0,04%-ный раствор по лиакриламида. Удельный съем с отсто ника /- 300 . Сгуще11ную пульпу с концентрацией 400 г МдО/л в количестве 0,37 л/ч подают на фильтрацию и промывку. При вакууме 400 мм рт.ст. на фильтровальной воронке продолжительность фильтрации составляет 0,7 мин, удел ная производительность фильтра 1700 ...г ч здок промывают на воронке 300 мл воды (2 м/т МдО) в течение 2 мин. Получают 270 г отфильтрованной и пролитой пасты гидроокиси магния, содержащей 55% МдО и 0,4% хлорид-иона. Гидроокись магния прокаливают 3 ч при и получают 148, г .окиси магния, содержащей 99,5% МдО, 0,004% с, 0,06% СаО. При осажде-. НИИ магния из указанного хлормагниевого раствора карбонатом аммония по известному способу окись магния содержит л/1,2% СаО. Маточный раствор после сгущения и фильтрации гидроокиси магния и промывные воды в количестве 1,9 л/ч, содержащие 209 г/л 32,8 г/л MgCCj. и 52.4NHj, направляют на стадию осажд ния основного карбоната магния. Для этого в маточный раствор добавл двуокись углерода со скоростью 57.5г/ч (28,8 л/ч). В результате осаждения OICM в количестве 52., 6 г/ч 4МдОЗСО - 4НгО (или в пересчете на МдО 23,2 г/ч). В растворе остается 1 г/л Мд (4 г/л Mgce/i) . Степень осаждения магния в OICM - 92,6%. Сум

85

70 210 115

200

300

1,4

35 41 1,0

0,8

45

200 марный выход по магнию, осгикденному на первой стадии в виде гидроокиси и на второй в ОКМ - 97,8%. Маточный раствор вместе с промводами в количестве 2,2 л/ч содержи , г: МдС 8,8; 469, NH, 117,7. Суспензию OICM отстаивают, удельный . при отстаивании 60 кг твердого/ /м, сгущенную пульпу с концентра-г цией 200 г/л твердого (90 г/л МдО) отфильтровывают на вакуум-воронке при ДР 400 .ст. Скорость фильт-. рации 1000 кг твердого/м ч. Отфильтрованный осадок ОКМ в количестве 166,9 г/ч, содержгиций 23,2 г МдО/ч (содержание ОКМ 31,7%), пpo вают на воронке 280 мл воды. Промытый осадок прокаливают в течение 3 ч при 1200С. В результате получено 23,3 г окиси магния/ч с . содержанием 99,5% МдО и 0,004% СЕ . Таким образом, на обеих стадиях суммарно получено 171,5 г/ч окиси магния, т.е. общий выход окиси магния 97,6%. Маточный раствор имеете с промводой направляют на регенерацию аммиака, аммиак возврсццают на осаждение магния в следующей операции Окись магния, полученная по преддагаемому способу, соответствует требовани,ям, предъявленным магнезии .жженой (ГОСТ 844-79) магнезии для периклаза высшего класса (ТУ 6-22(28-75) , окиси магния фармакопейной квалификации (Грсфармакопея СССР). Использование предлагаемого способа обеспечивает по сравнению с известными следующие преимущества: интенсифицируются процессы отстаивания (сгущения) и фильтрации гидроокиси магния. Способ может быть использован для получения магния из концентрированных магнийсодержащих растворов: хлормагниевых растворов, получаемых подземным выщелачиванием природного бишофита Волгоградского месторождения; хлормагниевых калийных щелоков, образующихся при выделении карналлита; хлормагниевых рассолов комбината Карабогазсульфат, образующихся при выделении сульфата натрия. Таблица 1

N

(Т)

a s ч о |в

EH

00 00

00

%

о

fO 4in rn

in I

IT) O) о (S

о о о

n n

n

(Л

o en

91

о о a

о о

о о л

(S

о

о f-l

l-l CN

о r«

о

о о «s

sr

о о

о

in

м

CM

ш со

1Л 00

in oo

о о см

о «

о ш гм

о ю

N

Г1

Н. CN

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1980-03-12—Подача