ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси магния | 1979 |

|

SU880982A1 |

| Способ получения окиси магния | 1980 |

|

SU967954A1 |

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО КЕРАМИЧЕСКОГО БЛОКА ДЛЯ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ НАНЕСЕНИЯ ПОДЛОЖКИ НА СОТОВЫЙ КЕРАМИЧЕСКИЙ БЛОК ДЛЯ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2553004C1 |

| НЕОРГАНИЧЕСКАЯ СВЯЗКА, СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2002 |

|

RU2230713C2 |

| Способ получения сульфата магния | 1983 |

|

SU1127846A1 |

| Способ получения гидроокиси магния | 1960 |

|

SU135475A1 |

| Способ очистки газов от сернистого ангидрида | 1988 |

|

SU1650223A1 |

| Способ получения активной гранулированной окиси алюминия | 1976 |

|

SU615645A1 |

| Способ получения бета-окиси алюминия | 1986 |

|

SU1634132A3 |

Использование: в качестве стабилизатора при получении хлоропреновых каучуков или в качестве рафинирующей присадки органических растворителей. Сущность изобретения заключается в том, что гидроокись магния получают из окиси магния путем гидратации ее в растворе сульфата магния с концентрацией 0,03-0,25 моль/л или путем осаждения аммиаком из раствора сульфата магния. Полученную суспензию гидроокиси магния отфильтровывают, промывают водой, сушат и прокаливают при температуре выше температуры разложения в течение 5-30 мин. Способ позволяет для получения конечного продукта с большой (более 200 м /г) удельной поверхностью использовать исходную окись магния любого происхождения. 2 табл.

Изобретение относится к области получения соединения магния, преимущественно, к области получения окиси магния с большой удельной поверхностью.

Активная окись магния с большой удельной поверхностью (5УД) находит широкое применение в качестве стабилизатора при получении хлоропреновых каучуков, рафинирующих присадок органических растворителей, магнезиального цемента и других магнийсодержащих материалов.

К наиболее важным показателям качества окиси магния относятся большая удельная поверхность и высокая реакционная способность.

Известно, что у большей части имеющейся в продаже окиси магния удельная поверхность (по БЭТ) находится в пределах 10-100 м2/г (см.ГОСТ 844-79). Магнезия жженная техническая: ГОСТ 4526-76. Магния оксид). Получение окиси магния с Зуд 200 м /г возможно только в очень трудно осуществимых специфических уело-, виях, например, разложение в высоком вакууме.

Известно, что производство МдО основано на термическом разложении соединений магния: магнезита, брусита, основного карбоната магния, хлористого магния, гидроокиси магния. Удельная поверхность окиси магния, получаемой этими способами, зависит от многих факторов: качества исходного сырья, содержания примесей в нем, условий его нагрева. Например, присутствие в гидроокиси магния примесей NaCI и MgCla значительно уменьшает удельную поверхность МдО (см.пат.Японии № 49-16200, МКИ С 01 f 5/08.20.04. 1974). Известен способ получения активной окиси магния с большой удельной поверхностью из термоVJ00 4 О 00 Ю

гидролизной окиси магния, имеющей низкую активность, путем ее гидратации в течение одного часа при 95°С с последующим прокаливанием при 450°С в течение 2.5 ч.

Недостатком этого способа является относительно низкая активность окиси магния: йодное число рано 100-120 мг-экв./100 г МдО, что соответствует 95-114 м2/г.

Наиболее близким по технической сущности к предлагаемому является способ получения активной окиси магния с большой удельной поверхностью, заключающейся в получении гидроокиси магния, ее промывке до весового соотношения в ней ионов СГ к МдО не более 0,003, сушке промытой гидроокиси магния специальным способом, позволяющим получить гидроокись магния в форме микрочастиц с узким гранулометрическим распределением, кратковременном обжиге в течение 60 секунд в результате контакта с горячим газом, температура которого выше температуры термического разложения гидроокиси магния, и быстром разделении образующейся окиси магния от горячего газа.

Недостатком данного способа является сложность технологического процесса из- за:

необходимости тщательной отмывки исходного вещества от СГионов (содержание не более 0,3%), что требует организации многоступенчатой промывки методами вытеснения и разбавления; возможности использования гидроокиси магния, высушенного только определенным способом, обеспечивающим узкий гранулометрический состав и сферическую форму частиц:

В данном способе наиболее-пригоден порошок, высушенный с помощью распылительной сушки. Использование других методов сушки приводит к получению сравнительно крупных комков (ротационная сушка, ленточная и др.) и широкому гранулометрическому распределению частиц высушенного порошка гидроокиси магния, что приводит к большому разбросу удельной поверхности и потерь в массе при прокаливании образующейся окиси магния;

относительной сложности поддержания режима обжига в печи с подачей воздуха и необходимости разделения газовой фазы от готового продукта после обжига;

использование печей с подачей воздуха, в которых порошок находится во взвешенном состоянии, заключает в себе большую опасность газовых выбросов, содержащих МдО, т.е. загрязнение окружающей среды, по сравнению с обычными печами (вращающиеся, муфельные и др,).

Целью предполагаемого изобретения является упрощение технологического процесса получения активной окиси магния с большой удельной поверхностью.

Поставленная цель достигается тем, что в известном способе получения активной окиси магния с большой удельной поверхностью, заключающемся в получении гидроокиси магния, ее промывке, сушке и обжиге

0 при температуре выше температуры разложения гидроокиси магния, согласно изобретения, гидроокись магния получают гидратацией окиси магния любого происхождения в растворе сульфата магния или

5 осаждением из раствора сульфата магния, а обжиг ведут в течение 5-30 минут. Причем для гидратации окиси магния используют раствор сульфата магния с концентрацией 0,03-0,25 моль/л.

0 В отличие от прототипа в предлагаемом способе форма и размер частиц и способ высушивания гидроокиси магния значения не имеет.

Отличием предлагаемого способа от

5 прототипа является то, что гидроокись магния получают гидратацией окиси магния любого происхождения в растворе сульфата магния или осаждением из раствора сульфата магния, а обжиг ведут в течение 5-30 мин,

0 что соответствует критерию существенные отличия.

Известно получение гидроокиси магния гидратацией окиси магния при 95°С в течение одного часа в чистой воде и получение

5 из нее активной окиси магния с достижением йодного числа 100-120 мг-экв/100 г МдО (удельная поверхность 95-114 ) путем обжига при 450°С в течение 2,5 часа.

В предлагаемом же способе гидрата0 цию ведут в растворе Мд ЗОз, а обжиг в течение 5-30 мин. Это позволяет получить окись магния с высокой удельной поверхностью (более 200 м2/г) и, кроме того, значительно упростить технологический процесс.

5 Способ осуществляли следующим образом.

Гидратацию проводили в стеклянном реакторе емкостью 200 мл, помещенном в термостат и снабженном мешалкой. Окись

0 магния гидратировали в воде (контрольный опыт) или.в растворах MgS04 различной концентрации в течение трех часов при 95°С. Осаждение гидроокиси магния аммиаком и растворов сульфата магния проводи5 ли известным методом (см. К.Д.Бекенов. Осаждение гидроокиси магния и его адсорбционные свойства. Канд. дисс. Казань, 1988).

После окончания процесса гидратации или осаждения суспензию отфильтровывали на воронке Бюхнера диаметром 50 мм. Осадок на фильтре промывали 300 мл воды. Полученную гидроокись магния помещали в лабораторный сушильный шкаф типа СНОЛ, разогретый до 150°С и сушили в течение одного часа. Высушенную гидроокись магния подвергали анализу на содержание сульфат-ионов весовым методом. Удельную поверхность определяли методом БЭТ по адсорбции воздуха. Полученную гидроокись магния в тиглях помещали в лабораторную муфельную печь МП-2 УМ, разогретую до 400-600°С и выдерживали 2-30 минут. Полученную окись магния охлаждали до комнатной температуры и определяли ее удельную поверхность методом БЭТ и потери массы при прокаливании (п.п.п.) путем прокаливания ее при температуре 1000°С в течение двух часов.

В исходном сырье МдО, Мд(ОН2) предварительно определяли удельную поверхность методом БЭТ и содержание хлорид-иона аргентометрически.

П р и м е р 1. 10 т МдО марки ч с удельной поверхностью 8 м /г гидратирова- ли в 150 мл воды в течение трех часов при температуре 95°С. Полученную суспензию отфильтровывали, просушивали при температуре 150°С в течение одного часа. Гидроокись магния в тигле помещали в муфельную печь с температурой 500°С и обжигали в течение 10 минут. Полученная окись магния имела следующие характеристики: удельная поверхность 125 м /г;

потери в массе при прокаливании (п.п.п.) 1,8%.

Пример 2. Юг МдО марки ч с удельной поверхностью 8 м /г гидратирова- ли в 150 мл раствора MgS04 с концентрацией 0,06 моль/л в течение трех часов при температуре 95°С. Полученную суспензию отфильтровали, промыли на фильтре 300 мл воды и сушили при температуре 150°С в течение одного часа. Гидроокись магния в тигле помещали в муфельную печь с температурой 500°С и обжигали в течение 5 мин. Полученная окись магния имела следующие характеристики: - удельная поверхность - 250м2/г, п.п.п.-5,4%.

П р и м е р 3. 10 г МдО марки чда с удельной поверхностью 100 м2/г гидрати- ровали в 150 мл раствора MgS04 с концентрацией 0,06 моль/л в течение трех часов при температуре 95°С. Полученную суспензию отфильтровали, промыли на фильтре 300 мл воды и сушили при температуре 150°С в течение одного часа. Гидроокись магния в тигле помещали в муфельную печь с температурой 400°С и обжигали в течение 15 мин. Полученная окись магния имела следующие

характеристики: удельная поверхность - 265м2/г, п.п.п.-6,1%.

Пример 4. Юг жженой магнезии с удельной поверхностью 56 м /г гидратировали в 150 мл раствора MgS04 с концентрацией 0,06 моль/л в течение трех часов при температуре 95°С. Полученную суспензию отфильтровали, промыли на фильтре 300 мл воды и сушили при температуре 150°С в

0 течение одного часа. Гидроокись магния в тигле помещали в муфельную печь с температурой 600°С и обжигали в течение 5 мин. Полученная окись магния имела следующие характеристики: удельная поверхность 5 226м2/г, п.п.п.-6,2%.

П р и м е р 5. Гидроокись магния, полученную осаждением из 15% раствора MgS04 аммиаком, помещали в тигле в муфельную печь с температурой 500°С и обжи0 гали в течение 20 мин. Полученная окись магния имела следующий характеристики: удельная поверхность 261 м2/г, п.п.п. - 4,3%.

Примере. Юг окиси магния, получен5 ной термогидролизом хлорида магния, с удельной поверхностью 3 гидратирова- ли в 150 мл раствора MgS04 с концентрацией 0,25 моль/л в течение трех часов при температуре 95°С, Полученную суспензию

0 отфильтровывали, промывали на фильтре 300 мл воды и сушили при температуре 150°С в течение одного часа. Гидроокись магния в тигле помещали в муфельную печь с температурой 500°С и обжигали в течение

5 10 мин. Полученная окись магния имела следующие характеристики: удельная поверхность - 237 м2/г, п.п.п. - 5,3%.

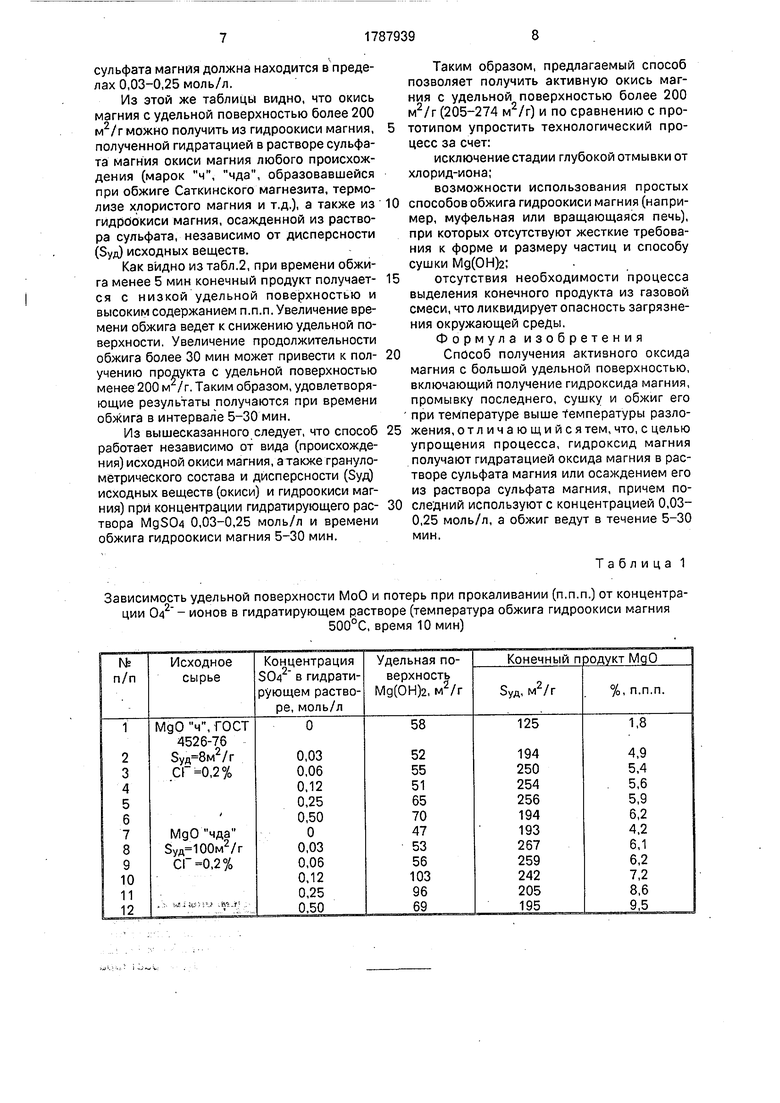

Аналогично проводились опыты с растворами сульфата магния других концентра0 ций при другой продолжительности обжига. Полученные данные представлены в табл. 1 и 2. В табл.1 в первой графе даны номера опытов по порядку, во второй - происхож- дение исходного сырья и его характеристи5 ка. В третьей графе показана концентрация

сульфата магния в растворе, используемом

для гидратации исходной окиси магния.

. Нуль означает, что гидратация проводилась

в чистой воде.

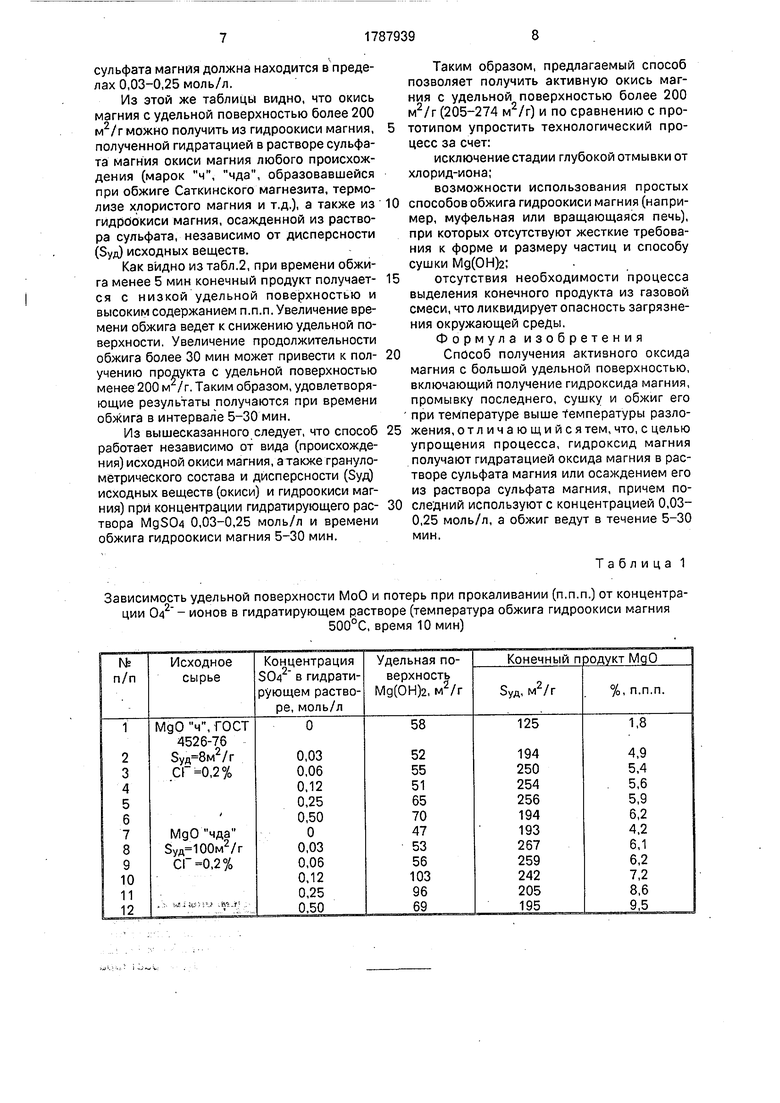

0 Как видно из табл.1 гидратация исходной окиси магния в чистой воде (опыты 1, 7, 13) не позволяет получить конечный продукт с удельной поверхностью больше 200 м /г. Нижний предел концентрации раствора

5 MgS04 в зависимости от видов сырья составляет 0,06 моль/л (см. опыты 2, 3) и 0,03 моль/л (см. опыты 7-9). В то же время концентрация раствора MgS04 не должна превышать 0,25 моль/л (см. опыты 5,6 и 11, 12). Таким образом, концентрация раствора

сульфата магния должна находится в пределах 0,03-0,25 моль/л.

Из этой же таблицы видно, что окись магния с удельной поверхностью более 200 м2/г можно получить из гидроокиси магния, полученной гидратацией в растворе сульфата магния окиси магния любого происхождения (марок ч, чда, образовавшейся при обжиге Саткинского магнезита, термолизе хлористого магния и т.д.), а также из гидроокиси магния, осажденной из раствора сульфата, независимо от дисперсности (Зуд) исходных веществ.

Как видно из табл.2, при времени обжига менее 5 мин конечный продукт получает- ся с низкой удельной поверхностью и высоким содержанием п.п.п. Увеличение времени обжига ведет к снижению удельной поверхности, Увеличение продолжительности обжига более 30 мин может привести к пол- учению продукта с удельной поверхностью менее 200 м /г. Таким образом, удовлетворяющие результаты получаются при времени обжига в интервале 5-30 мин.

Из вышесказанного следует, что способ работает независимо от вида (происхождения) исходной окиси магния, а также гранулометрического состава и дисперсности (Зуд) исходных веществ (окиси) и гидроокиси магния) при концентрации гидратирующего рас- твора MgS04 0,03-0,25 моль/л и времени обжига гидроокиси магния 5-30 мин.

Зависимость удельной поверхности МоО и потерь при прокаливании (п.п.п.) от концентра.2ции - ионов в гидратирующем растворе (температура обжига гидроокиси магния

500°С, время 10 мин)

Таким образом, предлагаемый способ позволяет получить активную окись магния с удельной поверхностью более 200 м2/г (205-274 м2/г) и по сравнению с прототипом упростить технологический процесс за счет:

исключение стадии глубокой отмывки от хлорид-иона;

возможности использования простых способов обжига гидроокиси магния (например, муфельная или вращающаяся печь), при которых отсутствуют жесткие требования к форме и размеру частиц и способу сушки Мд(ОН)2;

отсутствия необходимости процесса выделения конечного продукта из газовой смеси, что ликвидирует опасность загрязнения окружающей среды.

Формула изобретения Способ получения активного оксида магния с большой удельной поверхностью, включающий получение гидроксида магния, промывку последнего, сушку и обжиг его при температуре выше температуры разложения, отличающийся тем, что, с целью упрощения процесса, гидроксид магния получают гидратацией оксида магния в растворе сульфата магния или осаждением его из раствора сульфата магния, причем последний используют с концентрацией 0,03- 0,25 моль/л, а обжиг ведут в течение 5-30 мин.

Таблица 1

Таблица 2

Зависимость удельной поверхности (числитель) и потерь при прокаливании (знаменатель) конечного продукта (МдО) от времени обжига при 500°С

Продолжение табл. 1

| Глушитель шума | 1985 |

|

SU1346830A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-15—Публикация

1991-01-29—Подача