1 1

Изобретение относится к производству стеклонаполнителей, в частности, замасливающих составов для стеклянного волокна.

Цель изобретения - повышение стабильности замасливателя, устойчивости стеклянной нити к истиранию при одновременном использовании недефицитного сырья.

Замасливатель получают следующим образом.

В .смеситель загружают-8-8,2 мас.% (или 4-4,1 мас.% по сухому остатку) поливинилацетатной дисперсии (ПВАД) и 1-1,2 мас.% дибутилфталата„ тщательно перемешивают, а затем эмульсию растворяют холодной водой в соотношении 1:5, Затем вводят-0,3 1,0 мас.% сополимера окиси этилена с этиленгликолем марки ПЭГ-35 (поли- этиленгликоль-35), предварительно растворив его в отдельной емкости в воде при соотношении компонентов 1:5 соответственно и приливают к разбавленной ПВАД.

Отдельно растворяют 0,5-0,6 вес.% у-аминопропилтриэтоксисилана АШ-9 в воде, в которую предварительно вводят О,-1-0,15 мас.% уксусной кислоты до соотношения кислоты и воды 1:18 -соответственно (кислотное число раствора рН 5 i 0,5).

Полученный раствор Jf -аминопро- пилтризтоксисилана (АГМ-9) добавляют к ПВАД.

Содержимое смесителя доводят водой до заданной вязкости 10-12с и перемешивают.

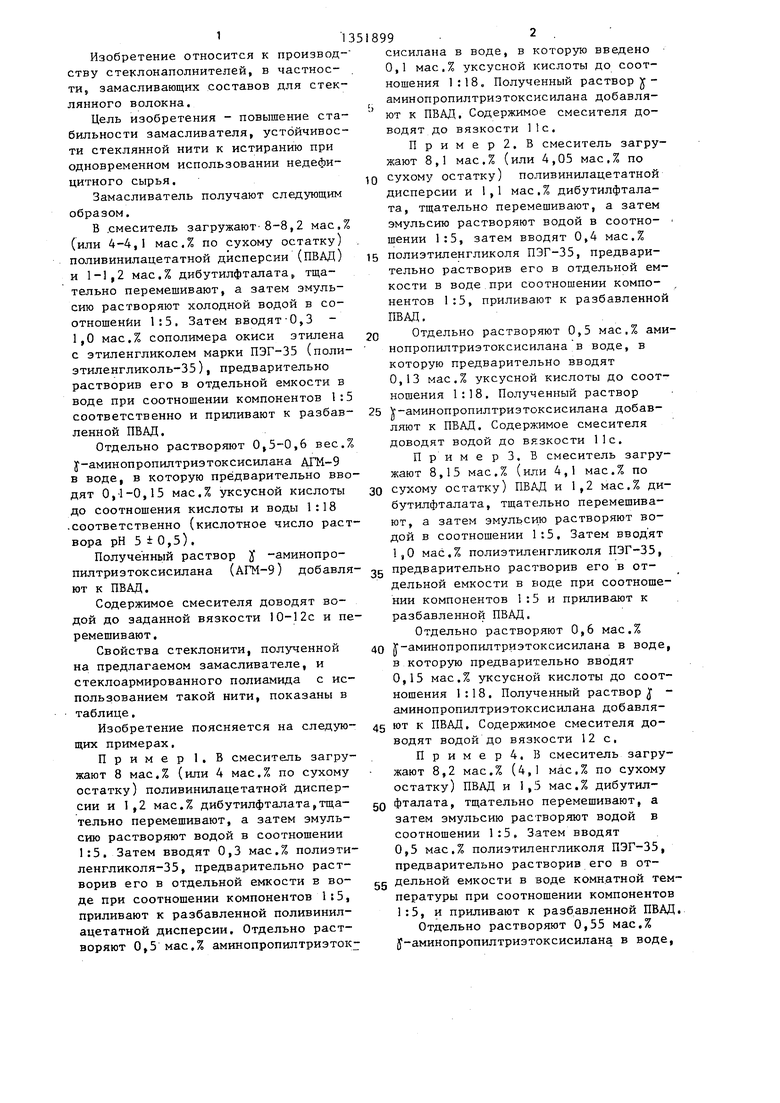

Свойства стеклонити, полученной на предлагаемом замасливателе, и стеклоармированного полиамида с использованием такой нити, показаны в таблице.

Изобретение поясняется на следующих примерах.

Пример 1. В смеситель загружают 8 мас.% (или 4 мас.% по сухому остатку) поливинилацетатной дисперсии и 1,2 мас.% дибутилфталата,тщательно перемешивают, а затем эмульсию растворяют водой в соотношении 1:5. Затем вводят 0,3 мас.% полиэти- ленгликоля-35, предварительно растворив его в отдельной емкости в воде при соотношении компонентов 1 :5, приливают к разбавленной поливинилацетатной дисперсии. Отдельно растворяют 0,5 мас.% аминопропилтриэток51899 2 -

сисилана в воде, в которую введено 0,1 мае,% уксусной кислоты до соотношения 1:18. Полученный раствор У- аминопропилтриэтоксисилана добавля- ют к ПВАД. Содержимое смесителя доводят до вязкости Itc.

Пример2. В смеситель загружают 8,1 мас.% (или 4,05 мас.% по

IQ сухому остатку) поливинилацетатной дисперсии и 1,1 мас.% дибутилфтала- та, тщательно перемешивают, а затем эмульсию растворяют водой в соотно- шении 1:5, затем вводят 0,4 мас.%

15 полиэтиленгликоля ПЭГ-35, предварительно растворив его в отдельной емкости в воде,при соотношении компонентов 1:5, приливают к разбавленной ПВАД,

20 Отдельно растворяют 0,5 мас,% аминопропилтриэтоксисилана в воде, в которую предварительно вводят 0,13 мас.% уксусной кислоты до соотношения 1:18. Полученный раствор

25 |С-аминопропилтриэтоксисилана добавляют к ПВАД. Содержимое смесителя доводят водой до вязкости 11с.

Приме р 3. В смеситель загружают 8,15 мас.% (или 4,1 мас.% по

30 сухому остатку) ПВ/Д и 1,2 мас.% ди- бутилфталата, тщательно перемешивают, а затем эмульсию растворяют водой в соотношении 1:5. Затем вводят 1,0 мас,% полиэтиленгликоля ПЭГ-35,

35 предварительно растворив его в отдельной емкости в воде при соотношении компонентов 1:5 и приливают к разбавленной ПВАД.

Отдельно растворяют 0,6 мас.%

40 J-аминопропилтриэтоксисилана в воде, в которую предварительно вводят 0,15 мас.% уксусной кислоты до соотношения 1:18. Полученный раствор - аминопропилтриэтоксисилана добавля45 нзт к ПВАД. Содержимое смесителя доводят водой до вязкости 12 с,

Пример4. В смеситель загружают 8,2 мас.% (4,1 мас.% по сухому остатку) ПВАД и 1,5 мас.% дибутилgQ фталата, тщательно перемешивают, а затем эмульсию растворяют водой в соотношении 1:5. Затем вводят 0,5 мас.% полиэтиленгликоля ПЭГ-35, предварительно растворив его в от55 дельной емкости в воде комнатной температуры при соотношении компонентов 1:5, и приливают к разбавленной ПВАД.

Отдельно растворяют 0,55 мас,% у-амннопропилтризтоксисилана в воде.

в которую предварительно вводят 0,15 мае,% уксусной кислоты до соотношения 1:18, Полученный раствор у-аминопропилтриэтоксисилана добавляют к ПВАД, Содержимое смесителя доводят водой до вязкости 11 с,

Пример5, В смеситель загружают 8 мае,% (или А мае,% по сухому остатку) поливннилацетатной дисперсии и 1,2 мае.% дибутилфталата,тщательно перемешивают, а затем эмульсию растворяют холодной водой в соотношении 1:5 (1ч. ПВАД и 5 ч. воды Затем вводят 0,4 мас,% полиэтилен- гликоля-35, предварительно растворив его в отдельной емкости в воде комнатной температуры при еоотношении компонентов 1:5, и приливают к разбавленной поливинилацетатной диспер- 20 ния удорожает замаеливатель.

еии.

Отдельно раетворяют 5 мае.% У - аминопропилтриэтокеиеилана в воде, в которую добавляют уксусную кислоту 0,1 мае.% до еоотношения 1:18. Полученный раствор X -аминопропилтриэтокеиеилана добавляют к поливинилацетатной дисперсии. Содержимое смесителя доводят холодной водой до вязкости 12 с.

Пример 6. В емееитель загружают 8 мае.% (4 мас.% по еухому ое- татку) поливинилацетатной диеперсии и 1,2 мае.% дибутилфталата, тщательно перемешивают, а затем эмульеию раетворяют холодной водой в еоотношении 1:5 1ч. ПВАД, 5 ч. воды.Затем вводят 1,0 мае.% ПЭГ-35 (полиэтилен- гликоля-35), предварительно раетво- рив его в отдельной емкости в воде комнатной температуры при еоотношении 1:5 и приливают к разбавленной ПВАД.

Отдельно раетворяют 0,3 мае.% у-аминопропилтриэтокеиеилана в воде, в которую введено 0,1 мас.% уксусной кислоты до соотношения 1:18.Полученный раетвор аминопропилтриэтокеиеилана добавляют к ПВАД. Содержимое емееителя доводят водой до заданной вязкоети 12 с.

Иепользование замаеливателя позволяет повыеить уетойчивость стеклянной нити к истиранию, заменить дефицитные исходные компоненты на более доступные,,енизить трудозатраты при

351899

изготовлении замаеливателя на 20%, повыеить етабильноет.ь замаеливателя.

Кроме того, замасливатель позволя- g ет улучшить технологич оеть нити за счет отсутствия пушения и расслаивания нити при намотке, а также обеспечивает улучшение пропитки, вследствие чего повьш1аютея прочностные 10 показатели термопластичных изделий, изготовленных с применением предлагаемого замаеливателя.

Полученный состав замаеливателя наносят на стеклянное волокно извест- 15 ным способом.

Введение более 1,0 мае.% сополимера этилена с этиленгликолем в рецептуре замаеливателя нецелееообраз- но, так как увеличение его содержа-.

Указанный замаеливатель может быть иепользован в производетве етек- лянного волокна, предназначенного для изготовления етеклопластиков, 25 етеклоармированных термопластов и изделий из етекловолокна.

Формула и-зобретения

30

35

Замасливатель для стеклянного волокна, содержащий непластифицированную поливинилацетатную дисперсию, дибутилфталат, у-аминопропилтриэток еисилан, уксусную кислоту,и воду, отличающийся тем, что, е целью повьш1ения стабильности замаеливателя уетойчивоети стеклянной нити к иетиранию при одновременном использовании дефицитного сырья,он 40 дополнительно еодержит еополимер окиеи этилена е этиленгликолем при следующем соотнощении компонентов, мае.%:

Непластифицированнаяполивинил аце-. татная дисперсия . Дибутилфталат

45

8-8,2 1-1,2

lf-аминопропил- , триэтокеиеилан Уксусная кислота .

Сополимер окиеи этилена с этиленгликолем Вода

0,5-0,6 0,10-0,15

0,3-1,0 Остальное

137-140 140

3,4-3,5 4,0

1,2-124 1,19

8,0-8,5 6,78

120-260 63

36 24

Редактор М.Недолуженко

Составитель Н.Ильиных Техред А.Кравчук

Заказ 5534/19

Тираж 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,

Корректор И.Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для стеклянного волокна | 1990 |

|

SU1770300A1 |

| Замасливатель для стекловолокна | 1980 |

|

SU967979A1 |

| Замасливатель для стекловолокна | 1982 |

|

SU1085945A1 |

| Способ получения замасливателя стекловолокна для термопластов | 1988 |

|

SU1650623A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1992 |

|

RU2028985C1 |

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1996 |

|

RU2106320C1 |

| Связующее для пропитки стеклохолста | 1989 |

|

SU1721062A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1992 |

|

RU2028986C1 |

Изобретение относится к производству стеклонаполнителей, в частности, замасливающих составов для стеклянного волокна и направлено на повьшение стабильности замасливателя и устойчивости стеклянной нити к истиранию при одновременном использовании недефицитного сырья. Замасли- ватель для стеклянного волокна, со- держащий непластифицированную поли- винилацетатную дисперсию, дибутил- фталат, у -аминопропилтризтоксисилан, уксусную кислоту и воду, дополнительно содержит сополимер этилена с эти- ленгликолем при следующем соотношении компонентов, мас.%: пластифицированная поливинилацетатная дисперсия 8 - 8,2; дибутилфталат 1 - 1,2; jf-аминопропнлтриэтоксисилан 0,5 - 0,6; сополимер окиси этилена с эти- ленгликолем 0,3 - 1,0; вода остальное . Выносливость к истиранию в петле 120 - 260 циклов. 1 табл. (О 00 СП 00 со

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-11-15—Публикация

1986-01-02—Подача