(54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого полуфабриката | 1977 |

|

SU724618A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ получения целлюлозы для изготовления бумаги и картона | 1988 |

|

SU1601256A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| Способ изготовления сульфатной целлюлозы | 1973 |

|

SU679672A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2011 |

|

RU2477346C1 |

| Способ получения целлюлозы | 1986 |

|

SU1333732A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2012 |

|

RU2499857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

1

Изобретение касается производства волокнистых полуфабрикатов и может быть использовано в целлюлозно-бумажной промышленности.

Известен способ получения волокнистого полуфабриката пут-ем сульфатной варки щепы с предварительной обработкой ее водными растворами гипофосфита натрия, гидросульфида натрия, соляной, серной и другими кислотами 1.

Этот способ применяется для получения сульфатной предгидролизной целлюлозы. Однако он не оправдывает себя при получении массовых видов бумаг из-за низкого выхода целевого продукта.

Известен также способ варки целлюлозы с предварительной обработкой щепы водным раствором гидросульфида щелочного металла 21, Однако применение одного гидросульфида не обеспечиваетувеличения выхода целлюлозы.

Цель изобретения - увеличение выхода целевого продукта.

Поставленная цель достигается тем, что в способе получения волокнистого полуфабриката путем предварительной пропитки щепы гидросульфидом натрия при температуре 120-140°С и последующей сульфатной варки, пропитку щепы ведут в присутствии гчпофосфита натрия при соотношении гидросульфида натрия к гипофосфиту натрия от 1:1 до 4:1.

Совместное использование для предварительной пропитки щепы гидросульфида и гипофосфита приводит к более избирательной делигнифи кации, чем в случае использования одного гидросульфида, за счет каталитического воздействия гипофосфита в реакции гидросульфида с лигнином, в результате которой повышается восстановительный эффект гидросульфида. Гипофосфит и гидросульфид в указанных соотношениях образуют с лигнином легко пластифицируемую систему, способную к более полному его удалению, в результате чего пол)ается целевой продукт повышенного выхода и повышенной гибкости волокон.

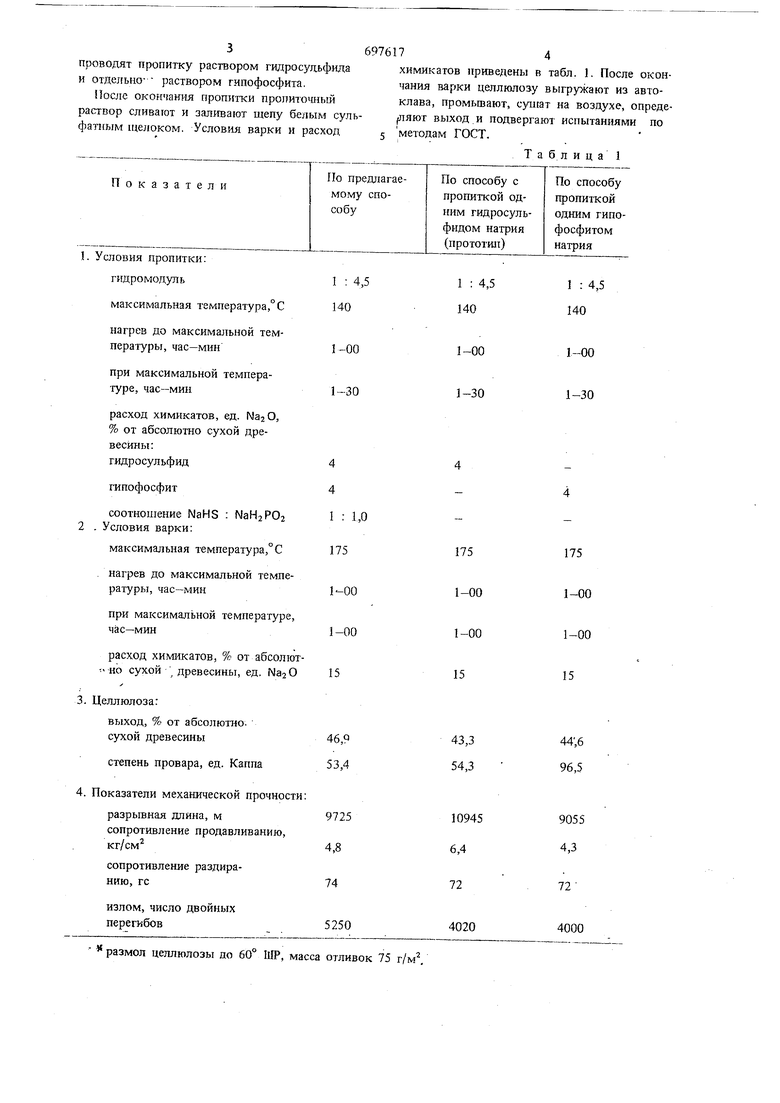

Пример. Щепу в количестве 100 г абсолютно сухой древесины помещают в автоклав и заливают раствором гидросульфида в смеси с гипофосфитом натрия. Для сравнения

36976174

проводят пропитку раствором гидросудьфвдахимикатов приведены в табл. 1. После окони отдельно- раствором гипофосфита.чания варки целлюлозу выгру кают из автоПосле OKOHsawiH пропитки пропиточныйклава, промьшают, сушат на воздухе, опредераствор сливают и заливают щепу белым суль-(Пяют выход и подвергают испытаниями по

фатиым щелоком. Условия варки и расходj методам ГОСТ.

Показатели

Условия пропитки:

1 : 4,5 гидромодуль

максимальная температура, С 140

нагрев до максимальной тем1-00пературы, час-мин

при максимальной темпера1-30туре, час-мин

расход химикатов, ед. NajO, % от абсолютно сухой древесины:пщросульфид

4 4 1 : 1,0

гипофосфит

соотнопхение NaHS : NaH2P02 . Условия варки:

максимальная температура, С

175

нагрев до максимальной темпе1-00ратуры, час-мин

при максимальной температуре, 1-00 час-мин

расход химикатов, % от абсолютно сухой древесины, ед. Na2O 15

.Целлюлоза:

выход, % от абсолютно.

46,9 сухой древесины 53,4

степень провара, ед. Капна

.Показатели механической прочности:

9725

разрывная длина, м сопротивление продавливанию, кг/см 4,8

сопротивление раздира74 5250 нию, ГС

излом, число двойных перегибов

размол целлюлозы до 60° ШР, масса отливок 75 г/м.

Таблица

1 :4,5 140

1-00 1-30

175 1-00

1-00 15

44;б

96,5

9055 4,3

72 4000

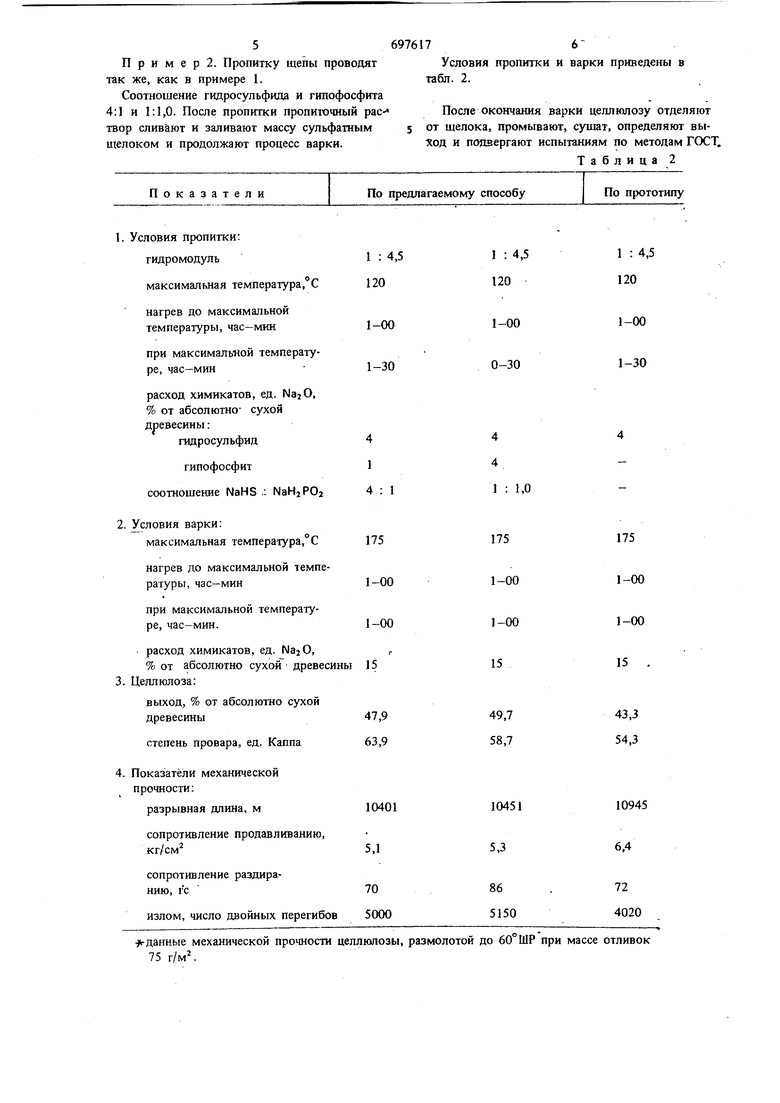

П р и м е р 2. Пропитку щепы проводят так же, как в примере 1.

Соотношение гидросульфида и гипофосфита 4:1 и 1:1,0. После пропитки пропиточный рас- твор сливают и заливают массу сульфатным щелоком и продолжают процесс варки.

75 г/м

Условия пропитки и варки приведены в табл. 2.

После окончания варки целлюлозу отделяют от щелока, промывают, сушат, определяют выход и подвергают испытаниям по методам ГОСТ.

Таблица 2 Как видно из табл. 1 и 2, применение в качестве пропиточных химикатов смеси гидросульфида и гипофосфита дает неожиданный эффект повьпие1шя выхода выше среднего заранее ожидаемого выхода волокнистого пол фабриката. По предлагаемому способу выход волокна jocTaBnneT 46,9-49,7% при степени провара 53,4-58,7 ед. Каппа, По известному способу с пропиткой гидросульфидом выход составляе 43,3% при степени провара 54,3 ед. Каппа и с пропиткой гипофосфитом выход составляет 44,6% при степени провара 96,5 ед. Каппа. Полученный полуфабрикат имеет также высокие показатели механической прочности. 78 Формула изобретения Способ получения волокнистого полуфабриката путем предварительной пропипси щепы гидросульфидом натрия при температуре 120- 140°С и последующей сзльфатной варки/ о тл и чающийся тем, что, с делью повышения выхода делевого продукта, пропитку щепы ведзт в присутств га гипофосфита натрия при соотиохпении гидросульфида натрия к гипофосфиту натрия от 1:1 до 4:. Источшши информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 542775, кл. D 21 С 1/04, 1974. 2. Патент Японии 48-3702, кл. 39 А 44, (прототип).

Авторы

Даты

1979-11-15—Публикация

1977-12-20—Подача