(54) СПОСОБ ПЕРЕРАБОТКИ КОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления кормовой добавки | 1976 |

|

SU600993A1 |

| Способ производства кормов | 2015 |

|

RU2610805C2 |

| Способ производства корма для жвачных животных | 1976 |

|

SU610509A1 |

| Способ производства корма для жвачных животных | 1978 |

|

SU704584A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ УБОЯ ПТИЦЫ | 2010 |

|

RU2448471C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВ | 2011 |

|

RU2469624C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ НА ОСНОВЕ КАРБАМИДА, ПАТОКИ И ПОДСОЛНЕЧНОГО ФУЗА | 2010 |

|

RU2452192C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ ЖВАЧНЫХ ЖИВОТНЫХ НА ОСНОВЕ КОЖЕВЕННЫХ ОТХОДОВ | 2012 |

|

RU2525336C2 |

| Способ окрашивания карбамидных концентратов | 1982 |

|

SU1063365A1 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОЙ ПИЩЕВОЙ ДОБАВКИ НА ОСНОВЕ КЛЕЙКОВИНЫ | 2013 |

|

RU2544913C2 |

Изобретение относится к сельскому хозяйству, в частности к производству кормов и амидоконцентратных добавок на основе крахмалсодержащих продуктов.

Известен способ приготовления кормовых добавок на основе зерна и карбамида, включающий обработку компрнентов корма пульсирующим давлением от О до 160 атм 1.

Однако этот способ не обеспечивает высокого качества продукта.

Известен способ приготовления кормовой добавки на основе зерна и карбамида, включающий обработку компонентов корма при повыщенной температуре, циклически изменяющемся и увеличивающимся до 14- 60 ати давлении с периодическим поднятием величины давления на 10-30 атм относительно его исходной величины и мгновенное снижение давления до атмосферного в конце процесса обработки. Этот способ предусматривает проведение процесса обработки кормов методом экструдирования в шнековом экструдере. При экструдировании кормовая смесь, подвергаясь механическому воздействию, сжимается, нагревается, перемещивается и переходит постепенно в вязкотекучее состояние, что сопровождается физико-химической деструкцией ее компонентов и, соответственно, повышением пита.тельной ценности корма. Наиболее интенсивно физико-химическая деструкция компонентов и гомогенизация смеси происходят при быстром переносе вязкотекучей массы из области высокого давления в зону низкого давления. При этом аккумулированная массой энергия освобождается с быстрой скоростью, что приводит к резкому увеличе10нию объема массы («взрыву), сопровождающемуся глубокими структурными преобразованиями питательных веществ корма 2.

Однако в известном способе обработка

15 компонентов корма циклически изменяющимся давлением не приводит к необходимым преобразованиям структуры питательных веществ корма.

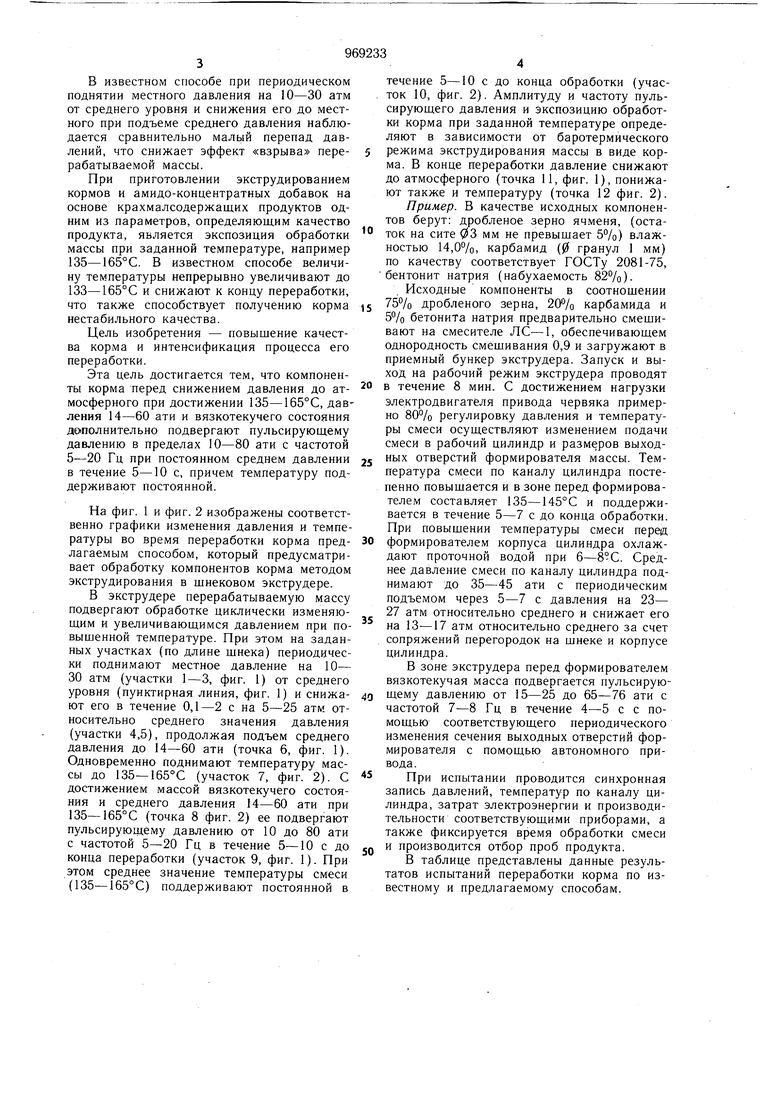

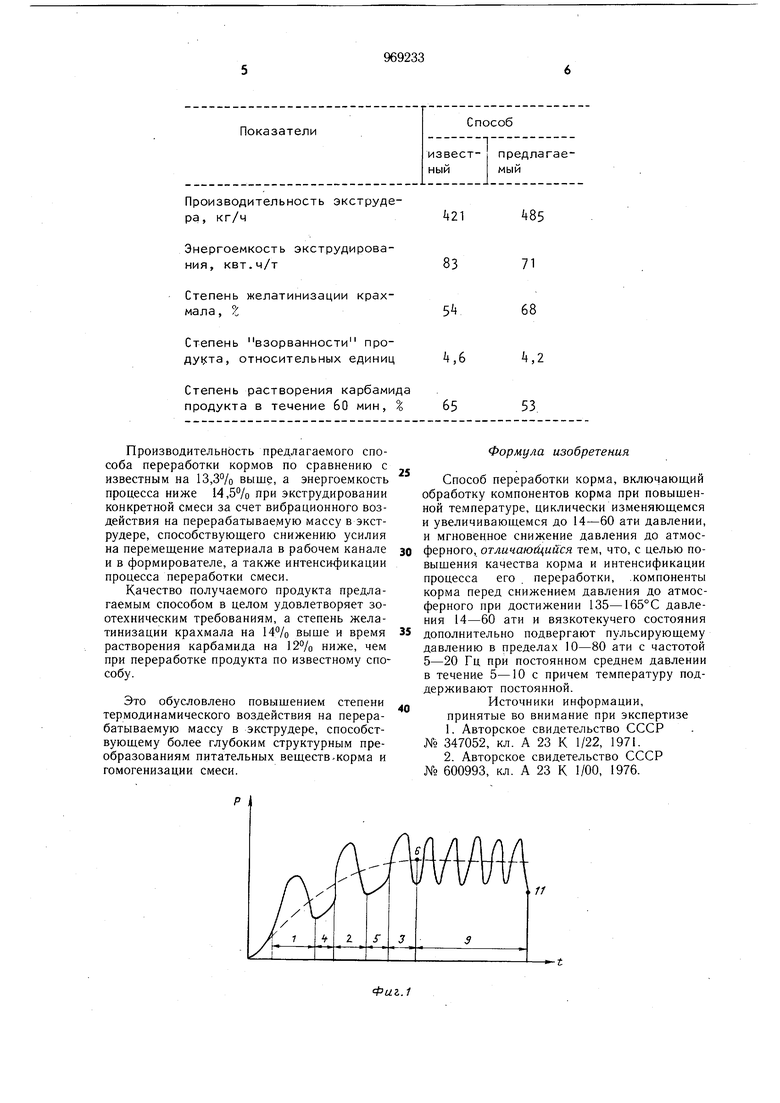

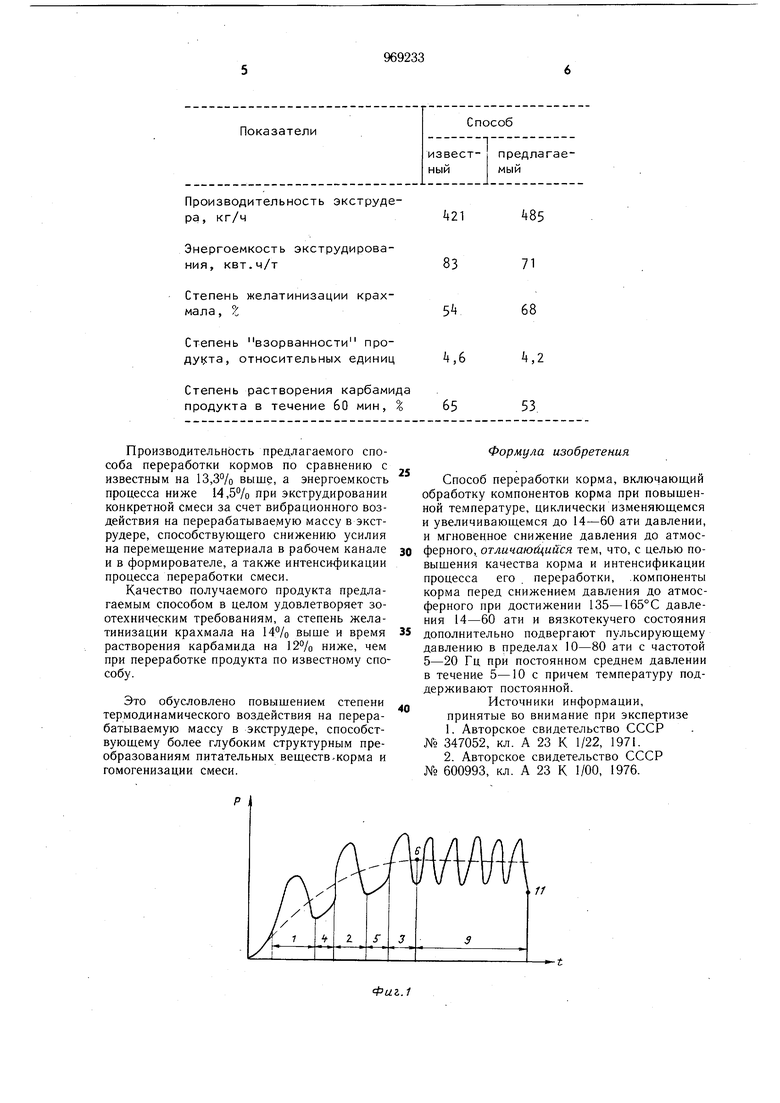

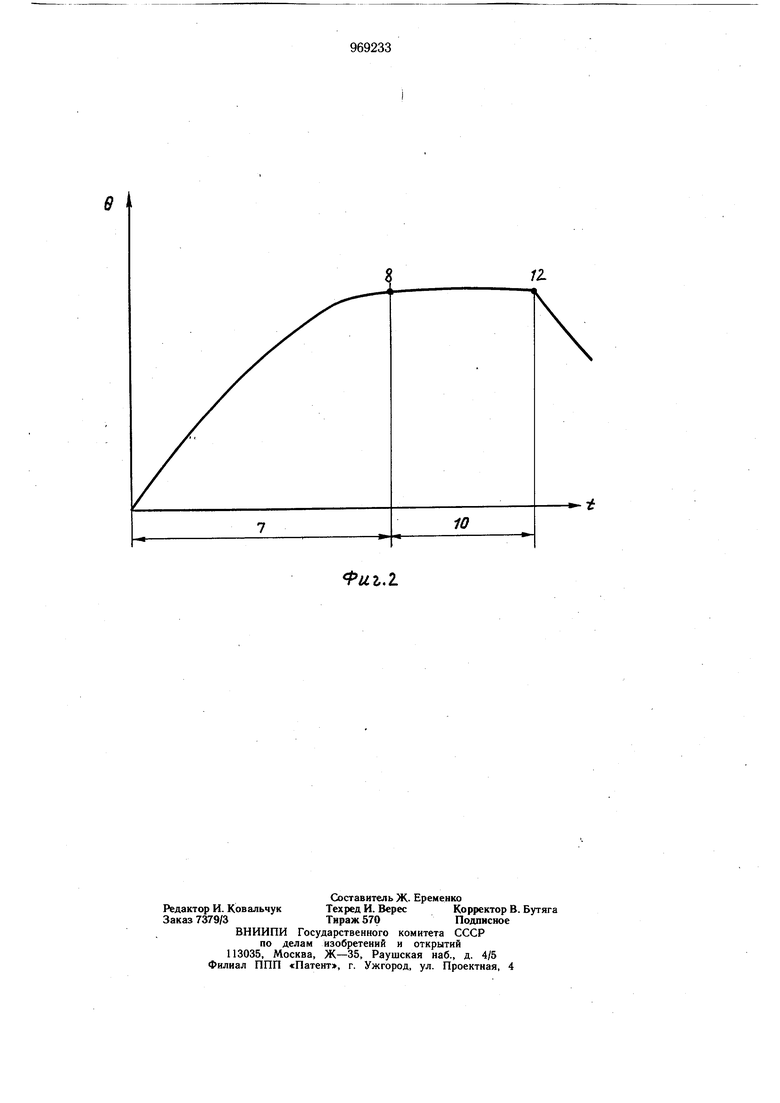

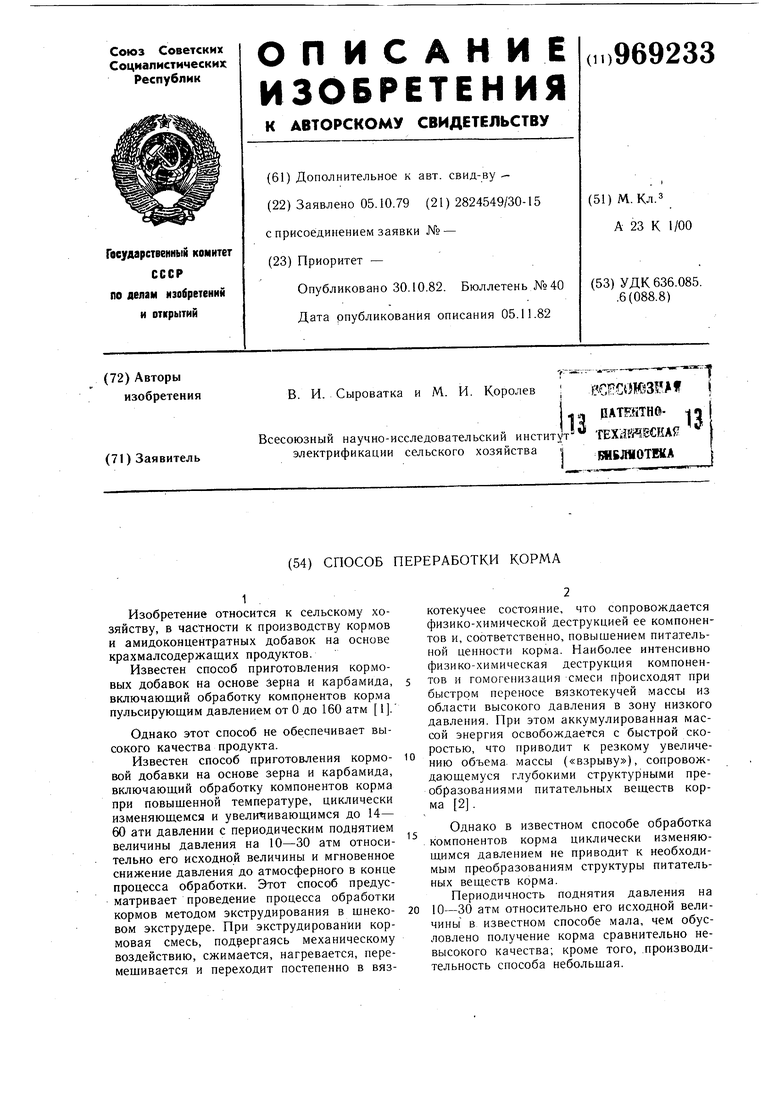

Периодичность поднятия давления на 20 10-30 атм относительно его исходной величины в известном способе мала, чем обусловлено получение корма сравнительно невысокого качества; кроме того, производительность способа небольщая. В известном способе при периодическом поднятии местного давления на 10-30 атм от среднего уровня и снижения его до местного при подъеме среднего давления наблюдается сравнительно малый перепад давлений, что снижает эффект «взрыва перерабатываемой массы. При приготовлении экструдированием кормов и амидо-концентратных добавок на основе крахмалсодержащих продуктов одним из параметров, определяющим качество продукта, является экспозиция обработки массы при заданной температуре, например 135-165°С. В известном способе величину температуры непрерывно увеличивают до 133-165°С и снижают к концу переработки. что также способствует получению корма нестабильного качества. Цель изобретения - повыщение качества корма и интенсификация процесса его переработки. Эта цель достигается тем, что компоненты корма перед снижением давления до атмосферного при достижении 135-165°С, давления 14-60 ати и вязкотекучего состояния дополнительно подвергают пульсирующему давлению в пределах 10-80 ати с частотой 5-20 Гц при постоянном среднем давлении в течение 5-10 с, причем температуру поддерживают постоянной. На фиг. 1 и фиг. 2 изображены соответственно графики изменения давления и температуры во время переработки корма предлагаемым способом, который предусматривает обработку компонентов корма методом экструдирования в шнековом экструдере. В экструдере перерабатываемую массу подвергают обработке циклически изменяющим и увеличивающимся давлением при повышенной температуре. При этом на заданных участках (по длине шнека) периодически поднимают местное давление на 10- 30 атм (участки 1-3, фиг. 1) от среднего уровня (пунктирная линия, фиг. 1) и снижают его в течение 0,1-2 с на 5-25 атм относительно среднего значения давления (участки 4,5), продолжая подъем среднего давления до 14-60 ати (точка 6, фиг. 1). Одновременно поднимают температуру массы до 135-165°С (участок 7, фиг. 2). С достижением массой вязкотекучего состояния и среднего давления 14-60 ати при 135-165°С (точка 8 фиг. 2) ее подвергают пульсирующему давлению от 10 до 80 ати с частотой 5-20 Гц в течение 5-10 с до конца переработки (участок 9, фиг. 1). При этом среднее значение температуры смеси (135-165°С) поддерживают постоянной в течение 5-10 с до конца обработки (участок 10, фиг. 2). Амплитуду и частоту пульсирующего давления и экспозицию обработки корма при заданной температуре определяют в зависимости от баротермического режима экструдирования массы в виде корма. В конце переработки давление снижают до атмосферного (точка 11, фиг. 1), понижают также и температуру (точка 12 фиг. 2). Пример. В качестве исходных компонентов берут: дробленое зерно ячменя, (остаток на сите 03 мм не превыщает 5%) влажностью 14,0%, карбамид (0 гранул 1 мм) по качеству соответствует ГОСТу 2081-75, бентонит натрия (набухаемость 82%). Исходные компоненты в соотнощении Дробленого зерна, 20% карбамида и 5% бетонита натрия предварительно смещивают на смесителе ЛС-1, обеспечивающем однородность смешивания 0,9 и загружают в приемный бункер экструдера. Запуск и выход на рабочий режим экструдера проводят в течение 8 мин. С достижением нагрузки электродвигателя привода червяка примерно 80% регулировку давления и температуры смеси осуществляют изменением подачи смеси в рабочий цилиндр и размеров выходных отверстий формирователя массы. Температура смеси по каналу цилиндра постепенно повыщается и в зоне перед формирователем составляет 135-145°С и поддерживается в течение 5-7 с до конца обработки, При повыщении температуры смеси перед формирователем корпуса цилиндра охлаждают проточной водой при 6-8°С. Среднее давление смеси по каналу цилиндра поднимают до 35-45 ати с периодическим подъемом через 5-7 с давления на 23- 27 атм относительно среднего и снижает его на 13-17 атм относительно среднего за счет сопряжений перегородок на шнеке и корпусе цилиндра. В зоне экструдера перед формирователем вязкотекучая масса подвергается пульсирующему давлению от 15-25 до 65-76 ати с частотой 7-8 Гц в течение 4-5 с с помощью соответствующего периодического изменения сечения выходных отверстий формирователя с помощью автономного привода. При испытании проводится синхронная запись давлений, температур по каналу цилиндра, затрат электроэнергии и производительности соответствующими приборами, а также фиксируется время обработки смеси и производится отбор проб продукта. В таблице представлены данные результатов испытаний переработки корма по известному и предлагаемому способам.

ПроизводительнЬсть предлагаемого способа переработки кормов по сравнению с известным на 13,3% выше, а энергоемкость процесса ниже 14,5% при экструдировании конкретной смеси за счет вибрационного воздействия на перерабатываемую массу в экструдере, способствующего снижению усилия на перемещение материала в рабочем канале и Б формирователе, а также интенсификации процесса переработки смеси.

Качество получаемого продукта предлагаемым способом в целом удовлетворяет зоотехническим требованиям, а степень желатинизации крахмала на 14% выше и время растворения карбамида на 12% ниже, чем при переработке продукта по известному способу.

Это обусловлено повышением степени термодинамического воздействия на перерабатываемую массу в экструдере, способствующему более глубоким структурным преобразованиям питательных веществ корма и гомогенизации смеси.

Формула изобретения

5

Способ переработки корма, включающий обработку компонентов корма при повышенной температуре, циклически изменяющемся и увеличивающемся до 14-60 ати давлении, и мгновенное снижение давления до атмосферного, отличаюсЦийся тем, что, с целью по0вышения качества корма и интенсификации процесса его переработки, .компоненты корма перед снижением давления до атмосферного при достижении 135-165°С давления 14-60 ати и вязкотекучего состояния

5 дополнительно подвергают пульсирующему давлению в пределах 10-80 ати с частотой 5-20 Гц при постоянном среднем давлении в течение 5-10 с причем температуру поддерживают постоянной.

Источники информации,

0 принятые во внимание при экспертизе

1Авторское свидетельство СССР № 347052, кл. А 23 К 1/22, 1971.

2Авторское свидетельство СССР № 600993, кл. А 23 К 1/00, 1976.

иг.2.

/z

Авторы

Даты

1982-10-30—Публикация

1979-10-05—Подача