(Sk) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

I

Изобретение относится к литейному производству, а именно к составам для изготовления форм и стерж-ней при литье, преимущественно титановых сплавов.

Известна смесь для изготовления литейных форм и стержней при литье титановых сплавов, содержащая углеродистый наполнитель в виде пекового кокса и пульвербакелита. Данная смесь обеспечивает снижение -микротвердости и улучшение обрабатываемости поверхности титановых отливок iji

Однако она характеризуется повышенными показателями усадки форм после обжига (1,7-2,2%), а прочность форм и стержней из нее в обожженном сое- . тоянии нуждается в дальнейшем повышении. Кроме того, ввиду повышенного содержания пульвербакелита, данная смесь обладает повышенной себест 1мостью. .

Известна также для изготовления отливок из титановых сплавов формовочная смесь на рснове магнезита со связующим из пу|1ьвербакелита (б 8 вес.%) и каменноугольного пека (10-12 вес.%) с последующим упрочнением и пассивацией форм и стержней , И СТЕРЖНЕЙ

путем нанесения на них пиролитического .углерода 2.

Формы, изготовленные из этой смеси, позволяют получать отливки с поверхностным слоем со свойства14и, близкими к свойствгм матричного металла.

Однако недостатком форм, изготавливаемых из этой смеси, является не10обходимость их обработки пироуглеродом, что усложняет технологический процесс и требует больших энергетических затрат. Это сужает номенклатуру отливок, nony4aehadx в описывавших

15 формах. Эти формы могут быть использованы только для получения ответст,венного литья.

Наиболее близкой к предлагаемому д ;изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных форм и стержней при литье, преимущественно титайовых сплавов, содержащая, вес.%: пульвербакелита 10-16, камвн25 ноугольного пека 14-20 и огнеупорный наполнителе, в виде мегнезита металлургического - остгшьное до 100 3

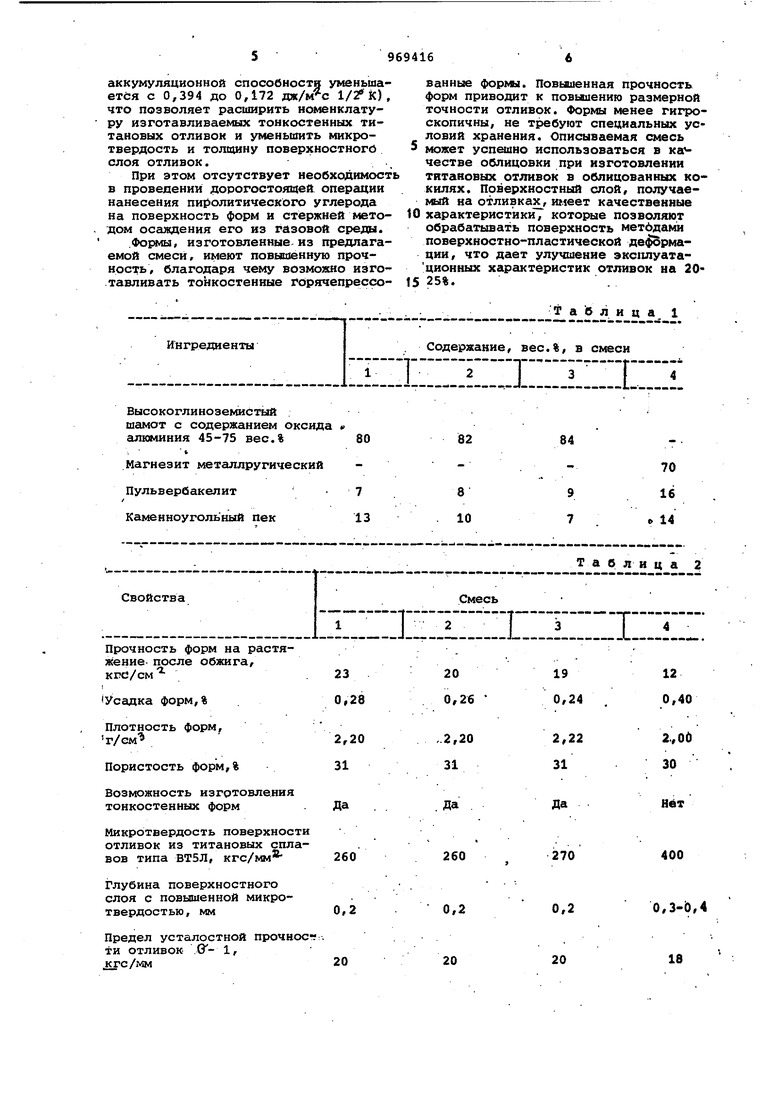

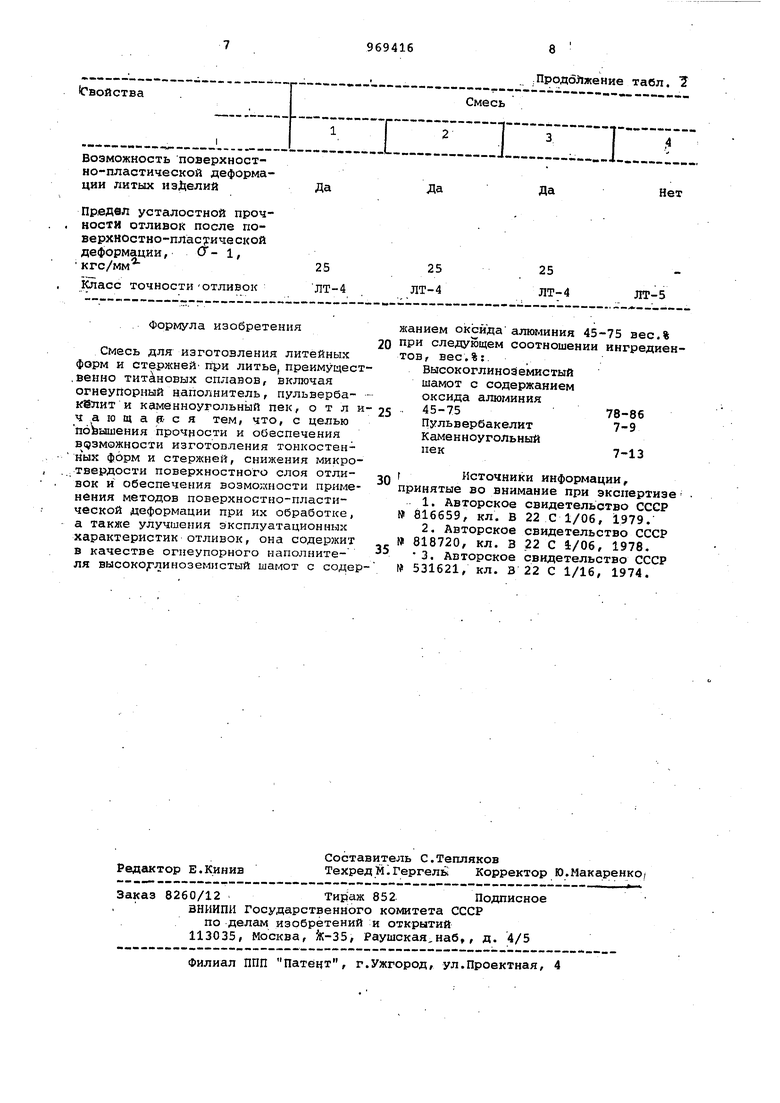

Однако эта смесь, предназначеннаЖ (Главным образам для получения форм 30 |и .стержней горячим прессованием, об ладает недостаточной прочностью для получечия тонкостенных (оболочковых) форм, вкладышей в кокильлые формы и пустотелых (корковых) стержней. Формы и стержни Из этой смеси облада ют достаточно высокой теплоаккуму- ляционной способностью, что ограничи вает номенклатуру тонкостенных отливок, которые возможно получать в подобных формах. . Кроме того, поверхносгный слой отливок (более 0,4 мм), полученных в этих формах, обладает микротвердос тыо (до 400 кгс/мм), что не позволя ет использовать методы поверхностнопластической деформации (ППД) поверхности дЛя повышения эксплуата ционных характеристик литых деталейi Цель изобретения - повышение проч ности и обеспечение возможности изго товления тонкостенных форм и стержне снижение микротвердости поверхностйого слоя отливок и обеспечение возможности-применения методов поверхностно-пластической деформации при и обработке, а также улучшение эксплуа тационныз характеристик отливок. Для достижения указанной цели . смесь для изготовления литейных форм и стержней при литье, преимущественно титановых сплавов, включающая огнеупорный наполнитель, пульвербакели и каменноугольный пек, содержит в ка честве огнеупорного наполнителя высокоглиноземистый шамот с содержанием оксида алюминия 45-75% вес, при следующем соотношении ингредиентов, вес.%: .Высокоглиноземистый шамот с содержанием оксида алюминия 45-75 Пульвербакелит7-9 Каменноугольный . пек7- 13 Содержание оксида алюминия в огнеупорном наполнителе (45-75 вес.%) характерно для выпускаемых промышленностью сортов высокоглиноземистого шамота. При более низком содержании оксида алюминия в шамоте не обеспечивается получения титановых отливок требуемого качества, а при более высоком содержании оксида алюминия для получения высокоглиноземис тогр шамота требуется применение весьма дефицитных и дорогих плавленных исходных материалов, что отрицательно сказывается на себестоимости изготавливаемого литья. , Для изготовления предлагаемой ,сМвси можно использовать, например порошки для набивной высокоглийоземи той массы (ТУ-14-8-165-75) заполните ли алюмосиликатные дпя бетонов, шаМотные порошки или бой шамотных изДелий после его очистки, помола и ра Предпочтительными являются шамотные порошки следующего фракционного состава: Фракции, мм Содержание,вес,% 0,63-1,0 8-10 0,2 -0;4 45-60 0;05-0,16 . 10-30 Менее 10-20 При содержании высокоглиноземистого шамота выше верхнего предела и, соответственно, при содержании связующих ниже нижнего предела прочность формы и стержней значительно снижается и не отвечает предъявляемым требованиям.При содержании шамота Ниже нижнего предела и, соответственНо, содержания связующих вваше верхнего предела во время прессования и спекания происходит видавливание идлишков связующего, вследствие чего, наблюдается .расслоение форм7 образование в них объемов, слишком о0ога1ден;ных связующим. В период спекания под давлением это приводит к разрушению свя:зу1ощего каркаса, образованию в нем при обжиге трещин и других дефектов. Смесь изготавливается обычным перемешиванием ее ингредиентов. Формы и стержни изготавливают прессованием между двумя- нагретыми до 25030О С плитами при удельном давлении 30 кгс/см. После прессования их подвергают обжигу по режиму: нагрев до 520-55СРс с выдержкой до 2 ч, нагрев до 900-950 С с выдержкой не ме-. нее 1 ч и охла:кдение с печью до 300350 С. Перед заливкой формы и стержни рекомендуется прокалить при 250 С в течение 2-2,5 ч. в процессе горячего прессования и спекания-за счет полимеризации пульвербакелита формы и стержни приобретают высокую прочность и легко извлекаются из технологической оснастки. В процессе прокалки; форм за счет .деструкции пульвербакелита и каменноугольного пека образуется коксовый каркас, обеспечивающий формам необходимую технологическую прочность. Отработанную смесь можно использовать повторно в качестве наполнителя после размола и отсева мелких фракций с введением свежего шамота в пределах 20-30%. В табл. 1 приведены составы смесей 1-3 (предлагаемые)и 4 (известная) . в табл. 2 приведены свойства смесей 1-4 и титановых отливок, получаемых при использовании форм и стержней из упомянутых смесей. Вследствие меньшего удельного к меньшей теплопроводности высокоглиноземистого шамота по сравнению с металлургическим магнезитом формы и стержни из смеси по изобретению обладают уменьшенной теплоаккумуляционной способностью (коэффициент теплоаккумуляционной способности уменьшается с 0,394 до 0,172 1/2 К), что позволяет расширить номенклатуру изготавливаемых тонкостенных титановых отливок и уменьшить микротвердость и толщину поверхностногй слоя отливок.

При этом отсутствует необходимост в проведении дорогостоящей операции нанесения пиролитического углерода на поверхность форм и стержней методом осаждения его из газовой среды.

.Форма, изготовленные из предлагаемой смеси, имеют повышенную прочность, благодаря чему возмояшо изготавливать тонкостенные горячепрессованные формы. Повьлиенная прочность форм приводит к повыиению размерной точности отливок. Формы менее гигроскопичны, не требуют специальных условий хранения. Списываемая смесь

может успешно использоваться в ка честве облицовки при изготовлении титановых отливок в облицованных кокилях. Поверхностный слой, получаемый на отливках г юлеет качественные

10 характеристики, которые позволяют обрабатывать поверхность метбдами поверхностно-пластической деформации, что дает улучшение эксплуатационных характеристик отливок на 2015 25%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Облицовочная или единая смесь для изготовления литейных форм и стержней при литье титановых сплавов | 1980 |

|

SU899222A1 |

| Смесь для изготовления оболочковыхфОРМ пРи лиТьЕ ХиМичЕСКи АКТиВ-НыХ и ВыСОКОТЕМпЕРАТуРНыХ СплАВОВ | 1979 |

|

SU816659A1 |

| Смесь для изготовления литейныхфОРМ | 1978 |

|

SU818720A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2005 |

|

RU2283724C1 |

| Суспензия для изготовления оболочковых литейных форм по выплавляемым моделям | 1984 |

|

SU1238880A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2010 |

|

RU2421299C1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Способ изготовления графитовой формы для получения отливок из жаропрочных и химически активных сплавов | 2015 |

|

RU2607073C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2008 |

|

RU2360767C1 |

| Формовочная смесь для дифференцированного охлаждения отливок | 1979 |

|

SU859004A1 |

Высокоглинозекшстый

шамот с содержанием оксида

алюминия 45-75 вес.% 80

Прочность форм на растяясение- после обжига,

KDC/CM .

|Усадка форм,%

Плотность форм, г/см

Пористость форм,%

Возможность изготовления тонкостенных форм .

Микротвердость поверхности отливок из титановых сплавов типа ВТ5Л, кгс/мм

Глубина поверхностного слоя с повышенной микротвердостью, мм

Предел усталостной прочнос

ти отливок .0- 1,

jcrc/MM

82

84

Таблица 2

12 0,40

19 0,24

2,22 30 31

Нет

да 270 400

0,3-i),4 0,2 18 20

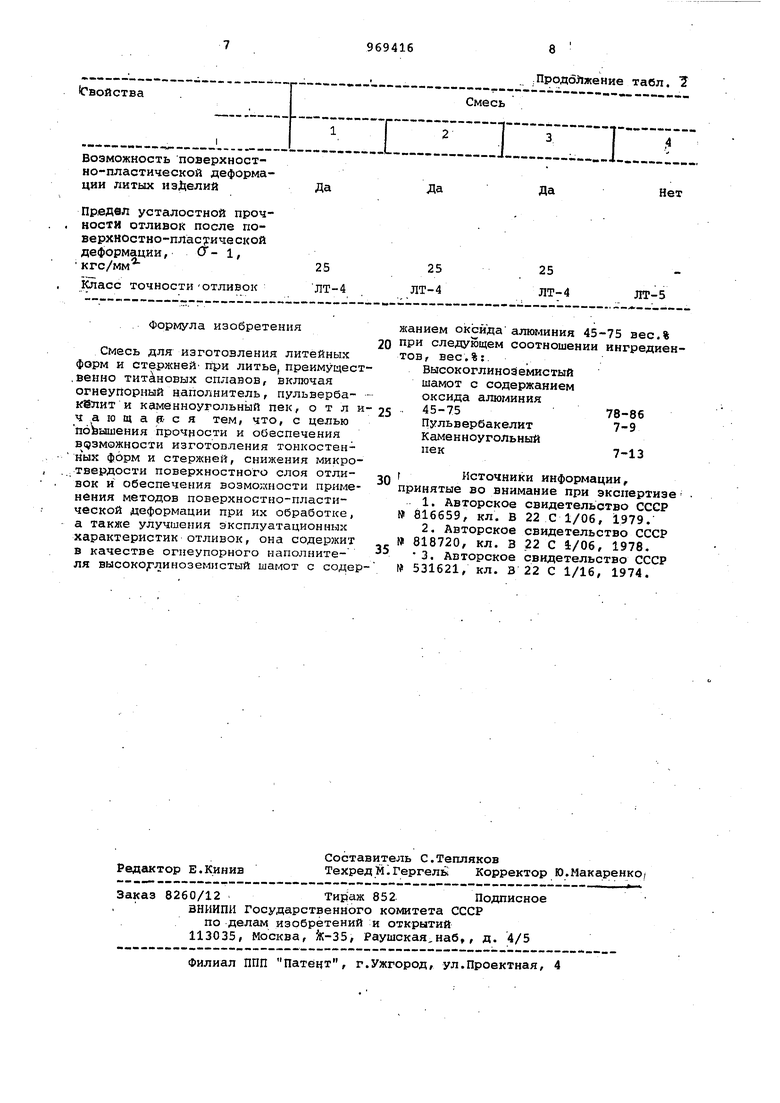

(СвойстваСмесь Возможность поверхностно-пластической деформации литых из 5елий Формула изобретения Смесь для изготовления литейных форм и стержней при литье, преимуцест,венно титановых сплавов, включая огнеупорный наполнитель, пульвербакёлит и каменноугольный пек, о т л ичающаяся тем, что, с целью повышения прочности и обеспечения в зможносТи изготовления тонкостей ных форм и стержней, снижения микро. твердости поверхностного слоя отливок и обеспечения возмошюсти применения методов поверхностно-пластической деформации при их обработке, а также улучшения эксплуатационных характеристик отливок, она содержит в качестве огнеупорного наполнителя высоко; линоземистый шамот с содер9694168

. :Продолжение табл. .-111ZIIZL3Z. ДаДаДаНет жанием оксидаалюминия 45-75 вес.% Р следующем соотношении ингредиентон, вес,%:. Высокоглиноз1емистый шамот с содержанием оксида алюминия 45-75 78-86 Пульвербакелит 7-9 Каменноугольный пек7-13 Источники информации,, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 816659, кл. В 22 С 1/06, 1979. 2. Авторское свидетельство СССР 818720, кл. 3 22 С 4/06, 1978. 3. Авторское свидетельство СССР № 531621, кл. 3 22 С 1/16, 1974.

Авторы

Даты

1982-10-30—Публикация

1980-12-22—Подача