I

Изобретение оттнооится ж литейному производству, а именно к составам смесей для изготоеленля литейиых форм методом горячего прессования е п 5следующям уНфочнением пйрблйтйческим углеродом, осаждаемым из газбвой фазы, ПрейМуЩеетвенно при литье тугоплавких « легкоакисл ЯёМЫх металлов, (Например титадаовых сплавов.

Для получения отливок из титановых сплавов известно использование смеси на основе магнезитового порошка ico связующим из смеси м;агнезита, борного авгидрида ,и хлористого магния {.

Характерным для указанной смеси является наличие соединений содержащих кисларод, который П1ри взаимод ействии формы и отливки способствует образованию загрязненного лойердаостного слоя металла и при-водит к возникновению газовых пор в тел-е литого изделия. Кроме того, старж1ни и формы из такой смеси можно получить только nyTeiM обычного уплотнения (т1рамбовкой) и нельзя использовать для формообразования современными методами изготовления литейных форм, например методом прессования по горячей технологической ocHacTKie.

Наиболё-е блиэки1м к описываемому изобретению по тех1ничеокой суЩ|Ности и достигаемому результату является смесь.

которая наряду с магнезитом содержит в качестве связующего пульвербакелит (10- 16 вес. %) и каменноугольный пек (14- 20,вес. %) Щ.

Из Данной смеаи МетОдо.м прессования по торЯЧей технологической оснастке можно получать )р1МЫ и стержни Для тйтанового литья.

Однако на отлИВКах, изГо:тО|Влен;ных в этих формах, наблюдается поверхностный . загрязненный слой толщиной до 0,4-0,5 мм и высокая Микротвердость поюархйости, что значительно снижает р1аботоспосо.бность литых титановых изделий. Ввиду повышенной усадки форм при (высокотемпературном налреве Бозмож1но образование ирещии в отливках. Относительно BbicOiKoe содержание связующего в составе смеси может служить П|риЧ|ИНой образования газовых дефектов в отливках. Кроме TOiro, нульвербакелит является дqporocтoящим и остродефицитным мате|риало,м, в связи с чем желательно уменьщение его содержания в составе смеси.

Целью изобретения является уменьщение усадки и газотборностй фор.м и снижение содержания остроДефи цитиого пульвер.бакеЛита.

Для достижения доставленной цели смесь для изготовления литейных форм методам горячего преосоваЕия, используемых лри Литье титаловых спл,а1вов, включающая 1пу.льве1рба1кел1ит, .каменноугольный пек и :М:еталлургическ1ИЙ маглезит, содаржит указавные -компоненты в .следующем соотношении, вес. %:

Пульвербакелит6-8

Каменно/угольный иек 10-12 Металлургический

.м;а1ГН1езитОстальное.

При содержании лульвербакелита я каменноугольного лека ниже нижнего предела nipo4iHocTb фо:рм Не отвеч-ает требованиям эксплуатации, -а при .содерж)ании их выше верХ|него предела повышаются газоTBqpHOCTb и усадка форм, а также возрастает себестоимость смеси.

Формы из описываемой смеси изготавливают прессованием между двумя «а.претыми плитами три температуре 250-300° С и удельном давлении 30 кгс/см.

Для наяесениЯ пиролитического углерода формы в специалыном коро-бе запружают в холодную печь, после чего поднимают

температуру печи до 950-1000° С и Включают подачу бензола пли пиробензола в струе азота в КОроб.

Режим осаждения пиролитичеако1го углерода в поверхностном слое форм:

Температура Расход бензола Расход азота Продолжительность 01бра.бо.тки

По окон-чании процесса печь отключают и формы охлаждают вместе с П1ечью до. температуры 100-150° С.

Указанный режим осаждения Обес1печ1ивает содержание пироугл рода в поверхностном слое формы в пределах 3,5-8% и в объеме формы IB ореднем 3-6%.

Изобретение иллюстрируется 1СЛ1едующим npHMieipoM.

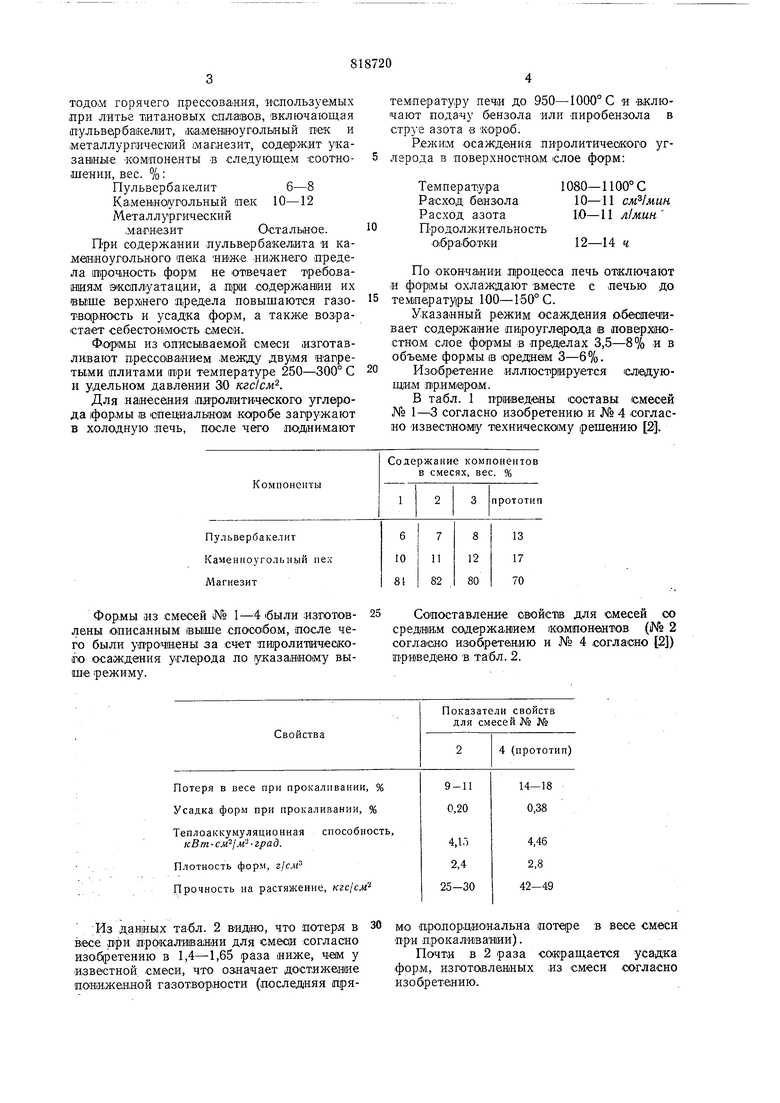

В табл. 1 приведены составы смесей № 1-3 согласно изобретению и № 4 согласно извесшому техническо1му решению 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU969416A1 |

| Облицовочная или единая смесь для изготовления литейных форм и стержней при литье титановых сплавов | 1980 |

|

SU899222A1 |

| Смесь для изготовления литейных форм и стержней | 1974 |

|

SU531621A1 |

| Смесь для изготовления оболочковыхфОРМ пРи лиТьЕ ХиМичЕСКи АКТиВ-НыХ и ВыСОКОТЕМпЕРАТуРНыХ СплАВОВ | 1979 |

|

SU816659A1 |

| СПОСОБ ФОРМОВКИ ЛИТЕЙНЫХ ФОРМ | 2007 |

|

RU2456116C2 |

| Самотвердеющая смесь для изготовления литейных форм и стержней при литье химически активных металлов | 1980 |

|

SU906640A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Защитное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833360A1 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

| Способ получения расходуемых электродов для изготовления отливок из циркониевых сплавов | 2015 |

|

RU2620536C1 |

Формы из смесей № 1-4 были изготовлены описанным выше способом, после чего были упрочнены за счет пи|ролитичес1ко04) осаждения углерода по указанному выше режиму. Из данных табл. 2 видно, что потеря в30 весе при прокаливании для смеси согласно изоб|ретению в 1,4-1,65 раза ниже, чем у известной смеси, что оз,начает достижение пониженной -газотвориости (последняя пря25 Сопоставление свойств для смесей со средним содержаиием компонеитов (iNb 2 согласно изобретению и № 4 согласно 2) приведено в табл. 2.

Показатели свойств для смесей № № мо пропорционлльна потере в весе смеси при прокали1ван1ии). Почти в 2 раза сокращается усадка -форм, изрот,овлен1ных из смеси -согласно изобретению.

Наблюдаемое снижение прочности форм не имеет в давном случае принципиального значения, так как уровень физико- М1еха ических характе1ристик остается достаточно высоким и удовлбшоря.ет требованиям получения мелких отлнвок (1,3-3,5) из титановых сплавов («анримср сплава ВТ5Л). Кроме того, .смесь согласно изобретению выгодно отличается уменьшенным расходом остродефицитного и дорогостоящего пульвербакелита.

Формула изобретения

Смесь для изготовления литерных форм методом горячего 1пр1е€совакия, используемых при литье титановых оплавов, включающая пульввр ба:келит, «амвнлоугольный

пек и металлургический магнезит, о т л ичающаяся тем, что, с целью ум-еньшения усадки и газотворности форм и снижения содержания остродефицитного пульве|рбакелита, она содержит указаннЫе компоненты в 1следующем соотношении, вес. %:

Пульвербакелит

6-8 10-12 Каменноугольный пек Металлургический

Остальное.

магнезит

Источники информации,

при1нятые во Бнимаиие нри экспертизе:

Авторы

Даты

1981-04-07—Публикация

1978-10-19—Подача