Если смесь содержит обожженный плавиковый шпат, то ингредиенты входят в нее в следующем соотношении, в вес.%:

Пульвербакелит 4-7 Каменноугольный пек4-9

Обожженный плавиковый шпат 84-92 Если смесь содержит необожженный плавиковый шпат, то ингредиенты входят в нее в следующем соотношении, в вес.%:

Пульвербакелит . 10-16

Каменноугольный

пек14-20

Необожженный

плавиковый

шпат64-76

Плавиковый шпат (фторид кальция) а процессе формирования отливки при нагреве формы в условиях вакуума диссоциирует. Кальций, нейтральный по отношению к титану и обладающий более высоким сродством к водороду, нежели титан и фтор, ослабляет степень химического взаимодействия отливки с формой. Благодаря этому на отливках формируется поверхностный слой с улучшенными качественными характеристиками, .

При содержании обожженного или необолокенного плавикового шпата ниже нижних обусловленных пределов не достигается требуемого улучшения микротвердости поверхностного слоя отливок, повышается гаэотворность смеси и имеет место нерациональный перерасход дефицитных связующих материалов (пульвербакелита и каменноугольного пека), а при содержании его выше верхних обусловленных.пределов снижается прочность форм после обжига и повышается их линейная усадка, что приводит к снижению геометрии отливки.

Плавиковый шпат может использоваться в необожженном или в оббюкенном состоянии, в случае использования его в необожженном.состоянии дл обеспечения требуемых физико-механических хаЕ актеристик форм и стержней расход связующего (пульвербакелита и каменноугольного пека) выбирается повышенным (соответственно 10-16 и 14-20 вес.%).

Обжиг плавикового шпата производя

при 850-900°С.

В случае использования плавикового шпата в обожженном состоянии расход пульвербакелита и каменноугольного йека может быть существенно снижен, соответственно до 4-7 и 4-9 вёс.%.

Оба.варианта составов смесей (с обожженным и с необожженным плавиковым шпатом) идентичны с точки зрения достигаемых физико-механических показателей форм и качества поверхностного слоя отливок из титановых сплавов. Выбор того или иного варианта в каждом конкретном случае диктуется возможностями производства, в частности наличием печей для обжига плавикового шпата и ресурсов рабочей силы для проведения этой операции. Формы из смесей изготавливаются прессованием между двумя плитами, нагретыми до 250-300 С, при удельном давлении прессования 30 кгс/см -. После прессования и спекания формы подвергаются обжигу по следующему режиму: нагрев до 250-550°С с выдержкой в течение 2 ч, нагрев до 900950 С с выдержкой в течение не менее 1 ч и остывание с печью до 300350°С.

При изготовлении объемных форм целесообразно смесь использовать для изготовления облицовочного слоя, а в качестве наполнительной смеси использовать, например, известную . смесь 2.

Для изготовления двухслойной формы вначале на матрицу подают наполнительную смесь (например, на основе мегнезита), а затем - облицовочную (на основе плавикового шпата). Соотношение толщины облицовочного и наполнительного слоев должно быть в пределах 1: (3-4) .

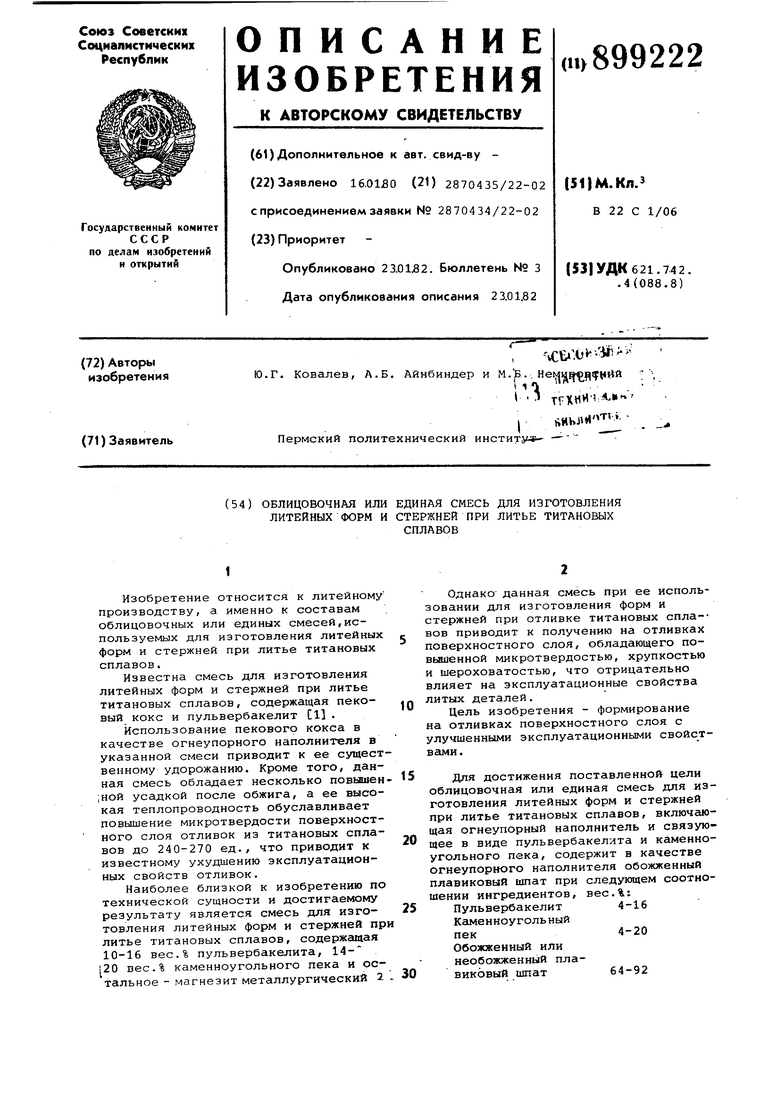

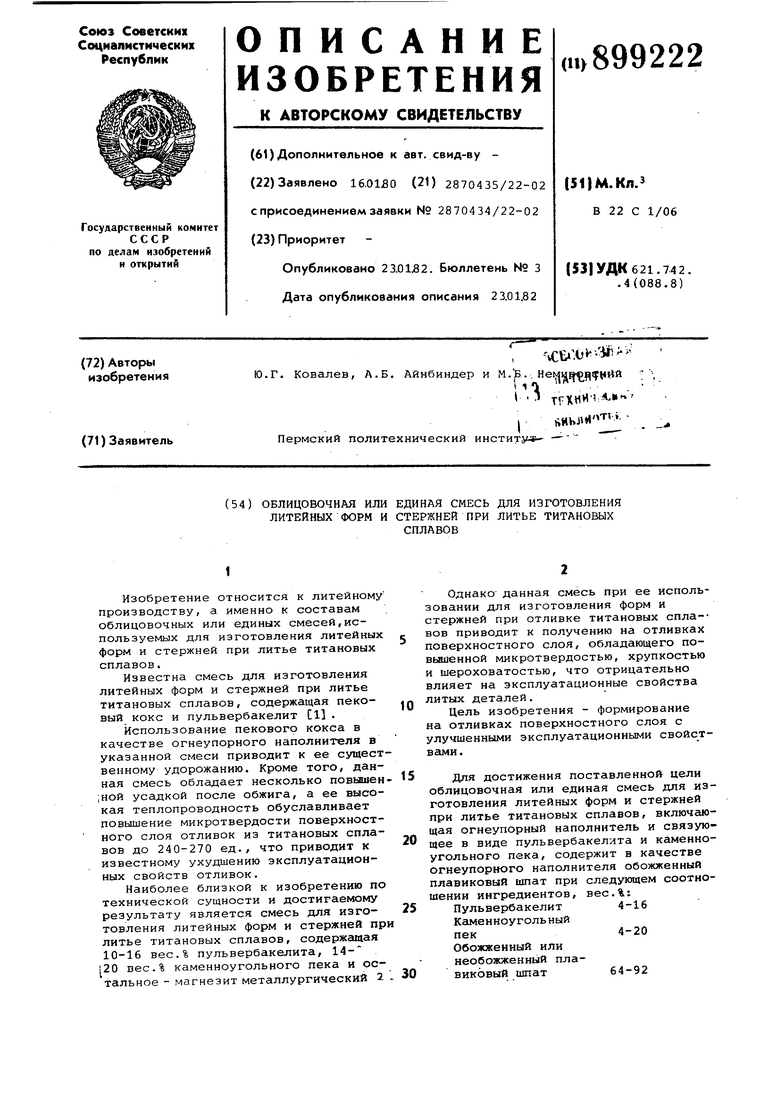

В табл. 1 приведены составы 1-6 предлагаемой смеси и состав 7 известной смеси 21.

Из смесей, составы которых приведены в табл. 1., .изготовлены формы, которые заливались титановым сплавом ВТ5Л в вакуумно-дуговой гарнисажной печи ВДЛ-1.

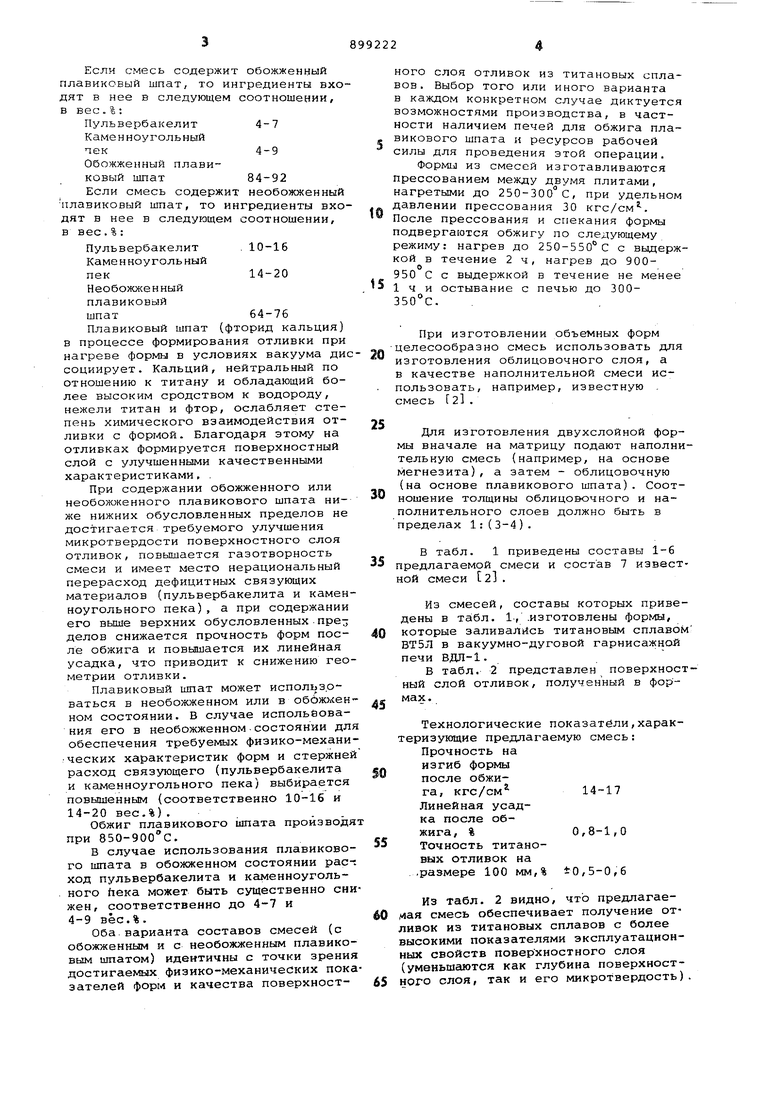

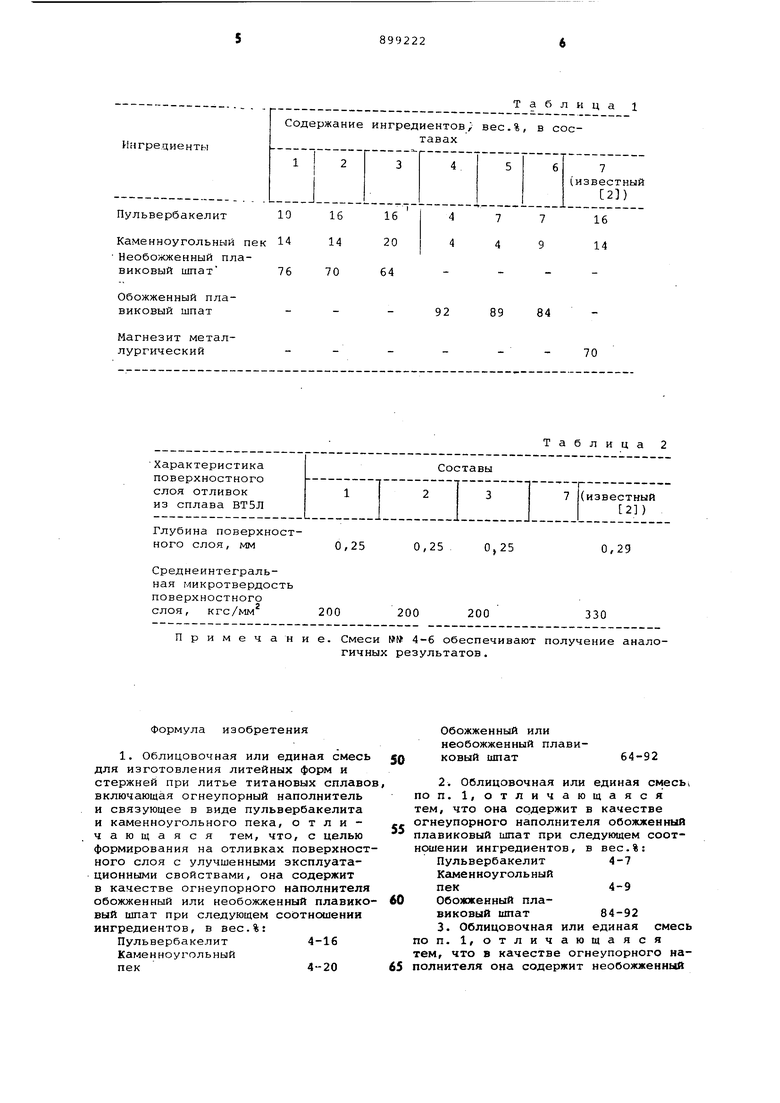

В табл. 2 представлен поверхностный слой отливок, полученный в формах.

Технологические показатели,характеризующие предлагаемую смесь: Прочность на изгиб формы после обжига, кгс/см

14-17 Линейная усадка после об0,8-1,0 жига, %

Точность титановых отливок на .размере 100 мм,% 0,5-0,6

Из табл. 2 видно, что предлагаемая смесь обеспечивает получение отливок из титановых сплавов с более высокими показателями эксплуатационных свойств поверхностного слоя (уменьшаются как глубина поверхностного слоя, так и его микротвердость)

Ингредиенты

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU969416A1 |

| Смесь для изготовления оболочковыхфОРМ пРи лиТьЕ ХиМичЕСКи АКТиВ-НыХ и ВыСОКОТЕМпЕРАТуРНыХ СплАВОВ | 1979 |

|

SU816659A1 |

| Смесь для изготовления литейныхфОРМ | 1978 |

|

SU818720A1 |

| Теплоизолирующая шлакообразующая смесь для разливки металла | 1989 |

|

SU1720794A1 |

| Смесь для изготовления литейных форм и стержней | 1974 |

|

SU531621A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХФОРМ | 1976 |

|

SU825268A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ДОМЕННОЙ ПЕЧИ, ПОЛУЧАЕМЫЙ ЧАСТИЧНОЙ ГРАФИТИЗАЦИЕЙ СМЕСИ, СОДЕРЖАЩЕЙ C И Si | 2012 |

|

RU2596161C2 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU998433A1 |

| Способ отливки деталей из черных и цветных металлов | 1958 |

|

SU119662A1 |

Пульвербакелит

Каменноугольный пек Необожженный плавиковый шпат

Обожженный плавиковый шпат

Магнезит металлургический0,25 0,25 200 200 Примечание.

Формула изобретения

Пульвербакелит 4-16

Каменноугольный

пек4--20

89

84

92

70

Таблица 2

0,25

0,29

200

330

Обожженный или необожженный плави64-92ковый шпат

Пульвербакелит 4-7 Каменноугольный пек4-9

Обожженный плавиковый шпат 84-92

899222 8

плавиковый шпат при следующем соотно- Источники информации,

шении ингредиентов, вес.%:принятые во внимание при экспертизе

Пульвербакелит 10-161, Авторское свидетельство СССР

Каменноугольныйпо заявке № 2759884/22-02,

пек 14-20 кл. В 22 С 1/06, 1979.

Необожженный пла-j 2. Авторское свидетельство СССР

виковый шпат 64-76№ 531621, кл. в 22 С 1/16, 1974.

Авторы

Даты

1982-01-23—Публикация

1980-01-16—Подача