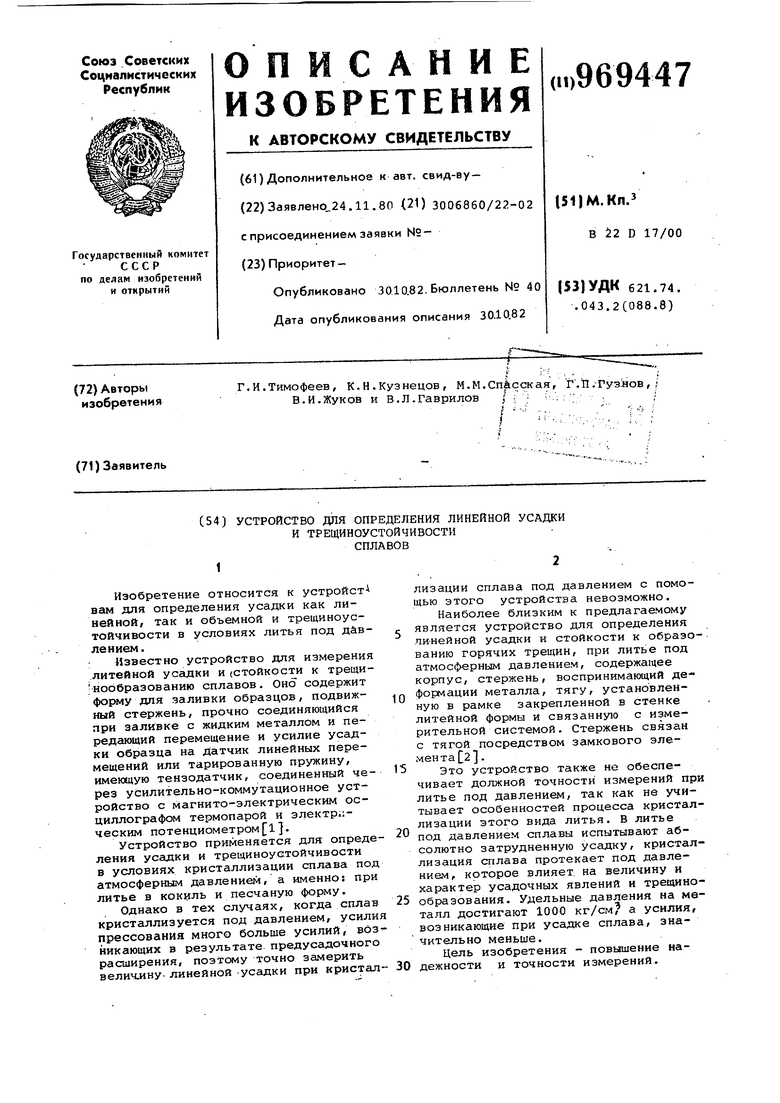

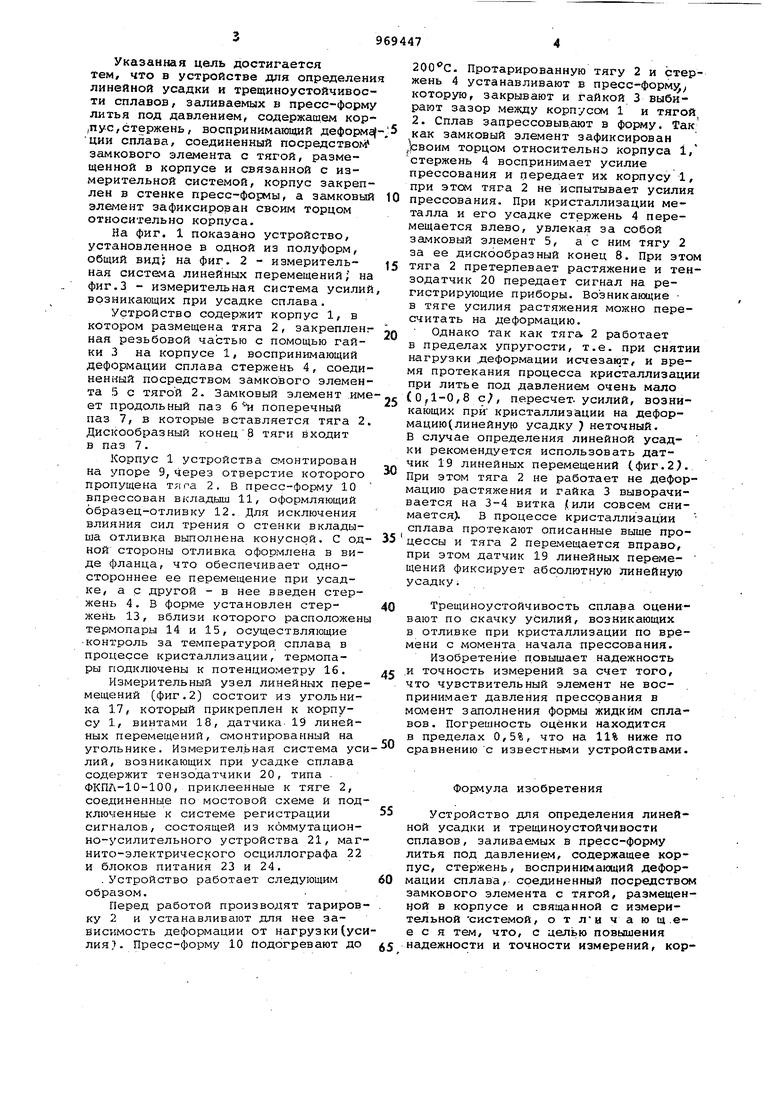

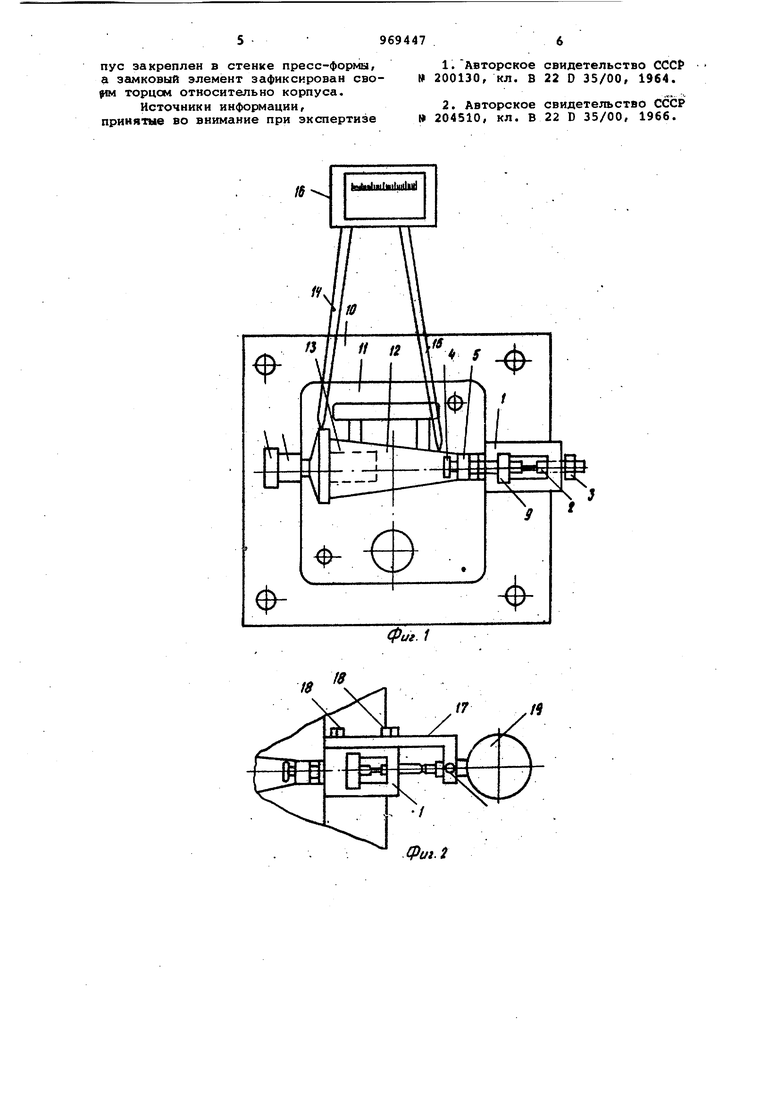

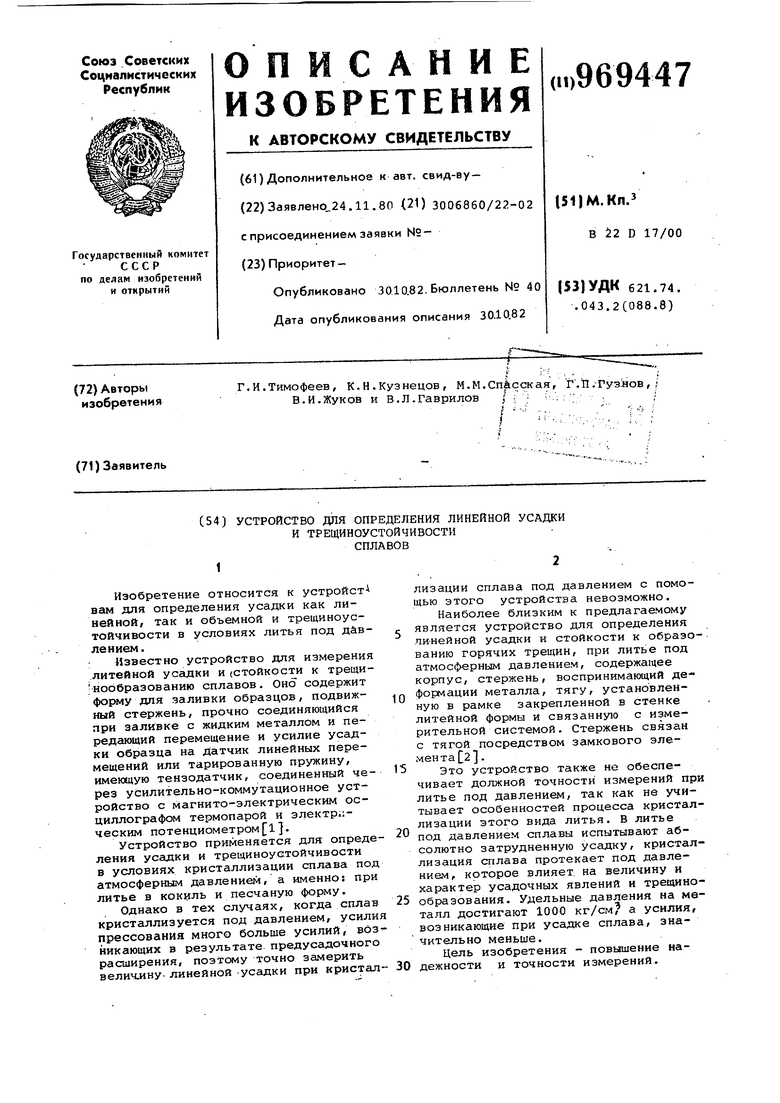

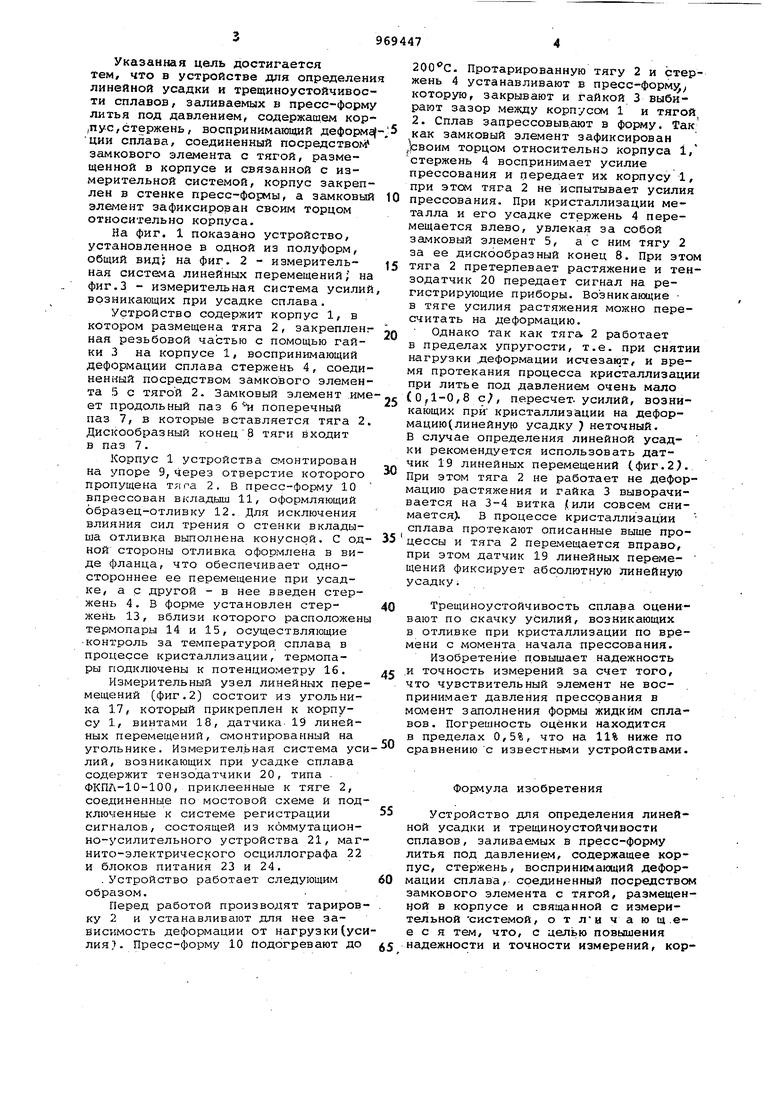

Указанная цель достигается тем, что в устройстве для определен линейной усадки и трещиноустойчивос ти сплавов/ заливаемых в пресс-форм литья под давлением, содержащем кор ,пус,стержень , воспринимсдащий деформ ции сплава, соединенный посредством замкового элемента с тягой, размещенной в корпусе и связанной с измерительной системой, корпус закреплен в стенке пресс-формы, а замковый элемент зафиксирован своим торцом относительно корпуса. На фиг. 1 показано устройство, установленное в одной из полуформ, общий вид; на фиг. 2 - измерительная система линейных перемещения; на фиг.З - измерительная система усилий возникающих при усадке сплава. Устройство содержит корпус 1, в котором размещена тяга 2, закреплен ная резьбовой частью с помощью гайки 3 на корпусе 1, воспринимающий деформации сплава стержень 4, соеди ненный посредством замкового элемен та 5 с тягой 2. Замковый элемент .име ет продольный паз 6 поперечный паз 7, в которые вставляется тяга 2 Дискообразный конец8 тяги входит в паз 7. Корпус 1 устройства смонтирован на упоре 9, через отверстие которого пропущена тяга 2. В пресс-форму 10 впрессован вкладыш 11, оформляющий образец-отливку 12. Для исключения влияния сил трения о стенки вкладыша отливка выполнена конусной. С одной стороны отливка оформлена в виде фланца, что обеспечивает одностороннее ее перемещение при усадке, а с другой - в нее введен стержень 4. В форме установлен стержеНь 13, вблизи которого расположены термопары 14 и 15, осуществляющие контроль за температурой сплава в процессе кристаллизации, термопары подключены к потенциометру 16, Измерительный узел линейных пере мещений (фиг.2) состоит из угольника 17, который прикреплен к корпусу 1, винтами 18, датчика- 19 линейных перемещений, смонтированный на угольнике. Измерительная система уси лий, возникающих при усадке сплава содержит тензодатчики 20, типа . ФКПЛ-10-100, приклеенные к тяге 2, соединенные по мостовой схеме и под ключенные к системе регистрации сигналов, состоящей из коммутационно-усилительного устройства 21, маг нито-электрического осциллографа 22 и блоков питания 23 и 24. . Устройство работает следующим образом. Перед работой производят тариров ку 2 и устанавливают для нее зависимость деформации от нагрузки(ус лия}. Пресс-форму 10 подогревают до 200С. Протарированную тягу 2 и стержень 4 устанавливают в пресс-форм5 которую, закрывают и гайкой 3 выбирают зазор между корпусом 1 и тягой 2. Сплав запрессовыв.ают в форму. Так как замковый элемент зафиксирован своим торцом относительно корпуса 1, стержень 4 воспринимает усилие прессования и передает их корпусу 1, при этсм тяга 2 не испытывает усилия прессования. При кристаллизации металла и его усадке стержень 4 перемещается влево, увлекая за собой замковый элемент 5, ас ним тягу 2 за ее дискообразный конец 8. При этом тяга 2 претерпевает растяжение и тензодатчик 20 передает сигнал на регистрирующие приборы. Возникающие в тяге усилия растяжения можно пересчитать на деформацию. Однако так как тяга 2 работает в пределах упругости, т.е. при снятии нагрузки .деформации исчезают, и время протекания процесса кристаллизации при литье под давлением очень мало (0,1-0,8 с;, пересчет, усилий, возникающих при кристаллизации на деформацию(линейну(о усадку } неточный. В случае определения линейной усадки рекомендуется использовать датчик 19 линейных перемещений (фиг.2). При этом тяга 2 не работает не деформацию растяжения и гайка 3 выворачивается на 3-4 витка (или совсем снимается). В процессе кристаллизации сплава протекают описанные выше процессы и тяга 2 перемещается вправо, при этом датчик 19 линейных перемещений фиксирует абсолютную линейную усадку. Трещиноустойчивость сплава оценивают по скачку усилий, возникающих в отливке при кристаллизации по времени с момента начала прессования. Изобретение повышает надежность .и точность измерений за счет того, что чувствительный элемент не вое- . принимает давления прессования в момент заполнения формы жидким сплавов. Погрешность оценки находится в пределах 0,5%, что на 11% ниже по сравнению с известньми устройствами. Формула изобретения Устройство для определения линейной усадки и трещинеустойчивости сплавов, заливаемых в пресс-форму литья под давлением, содержащее корпус, стержень, воспринимающий деформации сплава, соединенный посредством замкового элемента с тягой, размещенной в корпусе и свящанной с измерительной системой, о т ли ч а ю щ .ее с я тем, что, с целью повышения надежности и точности измерений, корпус закреплен в стенке пресс-формы, а замковый элемент зафиксирован своfw торцсм относительно корпуса.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 200130, кл. В 22 D 35/00, 1964.

2. Авторское свидетельство СССР 204510, кл. В 22 D 35/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Устройство для определения линейной усадки литейных сплавов | 1981 |

|

SU996084A1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| Прибор для определения величины линейной усадки металлических расплавов | 1980 |

|

SU872018A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Стержень для получения полых отливок | 1989 |

|

SU1731418A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Форма для литья с кристаллизацией под давлением | 1990 |

|

SU1780920A1 |

№

фиг. 1

19

Фиг. i

Авторы

Даты

1982-10-30—Публикация

1980-11-24—Подача