Изобретение относится к области восстановления изношенных деталей машин и может быть использовано при электроконтактной наплавке проволокой.

Прототипом изобретения является способ электроконтактной наплавки, при котором на поверхность наплавляемого вала наносят частично перекрывающие друг друга по ширине валики металлопокрытия, пластически деформируя разогреваемую импульсами тока присадочную проволоку усилием вращающегося и подающегося вдоль оси вала наплавляющего ролика.

Недостатком известного способа, как и любого вида наплавки по винтовой линии с перекрытием смежных валиков металлопокрытия по их ширине, является резко выраженная структурная неоднородность металлопокрытия. Чередование структур закалки и полного и частичного отпуска приводит к так называемой "пятнистой" твердости металлопокрытия, что снижает эксплуатационные характеристики восстановленных валов. Анализ усталостных изломов наплавленных известным способом валов показывает, что начальная трещина излома всегда возникает в мягких структурах, сам излом распространяется по стыку валиков по винтовой линии, затем происходит долом сечения.

При наплавке валов по винтовой линии электродуговыми способами структурную однородность увеличивают путем увеличения зоны отпуска металлопокрытия. Для этого увеличивают перекрытие смежных валиков металлопокрытия по их ширине, уменьшая шаг наплавки. При электроконтактной наплавке валов возможности уменьшения шага наплавки весьма ограничены. Формируемый валик металлопокрытия самоустанавливается по ранее наплавленному смежному валику и при уменьшении подачи наплавляющего ролика присадочная проволока, обгоняя ролик, из-под него выскальзывает.

Изобретение позволяет получить новый технический эффект - повысить структурную однородность металлопокрытия путем увеличения зоны отпуска по ширине наплавленного валика.

Этот технический эффект достигают тем, что создают подвижное ограничение деформации присадочной проволоки в направлении подачи ролика, перемещая ограничение совместно с движением подачи ролика.

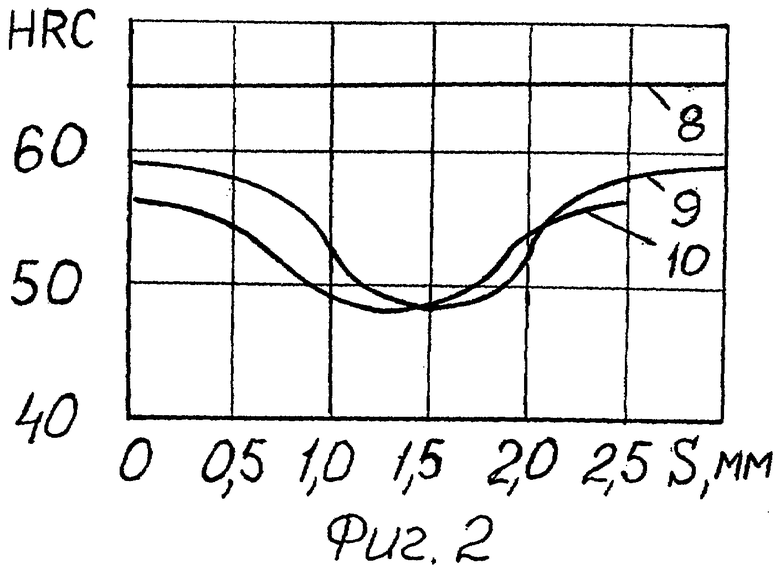

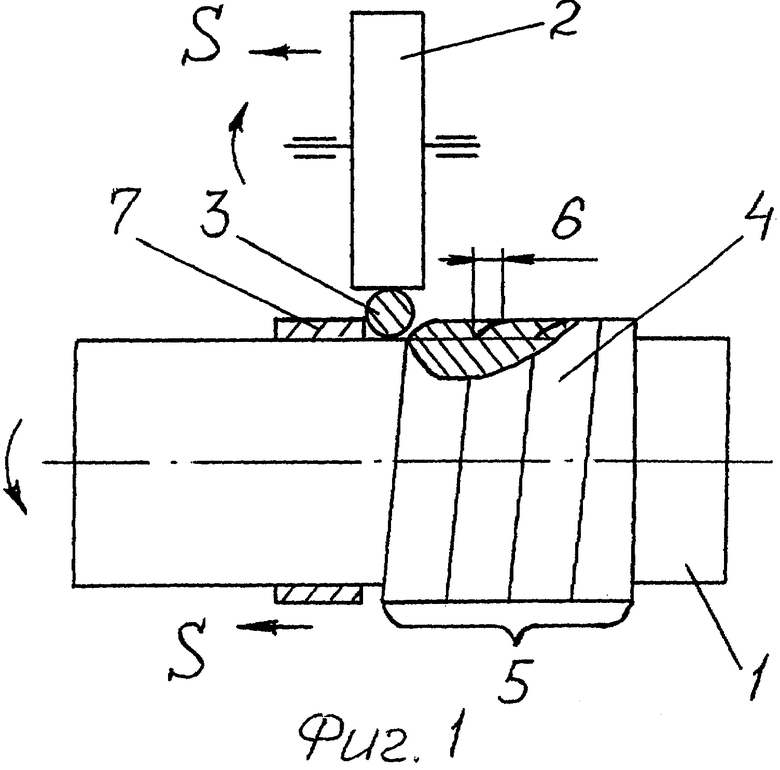

На фиг.1 показана схема формирования металлопокрытия; на фиг.2 - графики изменения твердости металлопокрытия по ширине валика.

К вращающемуся валу 1 наплавляющим роликом 2 прижимают присадочную проволоку 3, при термомеханическом воздействии на которую формируют валики 4 сплошного металлопокрытия 5 с частичным перекрытием 6. Пластическую деформацию проволоки 3 регулируют подвижным ограничением в форме кольца 7. Изменение твердости по ширине единичного валика 4 металлопокрытия 5 показано графиком 8; при наплавке известным способом - графиком 9; при наплавке предлагаемым способом - графиком 10.

Способ может быть реализован следующим образом. Производят наплавку вала 1 проволокой 3, которая, периодически разогреваясь импульсами тока и осаживаясь наплавляющим роликом 2, испытывает объемную пластическую деформацию. Составляющая пластический деформации, параллельная оси вала 1, направлена, в основном, в сторону подачи S наплавляющего ролика 2, так как деформация в противоположном направлении затрудняется ранее наплавленными валиками 4 металлопокрытия 5.

Увеличивают деформацию присадочной проволоки 3 в требуемом направлении, противоположном направлению подачи S ролика 2, создавая подвижное ограничение пластической деформации, например, подводя к зоне формирования сварного соединения кольцо 7. Кольцо 7 надевают на наплавляемый вал 1 и перемещают его в сторону наплавки вдоль оси вала 1 совместно с движением подачи S наплавляющего ролика 2. Ось ролика 2 и кольцо 7 жестко связывают с суппортом наплавочной установки, что обеспечивает их совместное перемещение.

По сравнению с известным способом шаг наплавки S уменьшают, увеличивают перекрытие 6 смежных валиков 4 металлопокрытия 5, увеличивая тем самым зону отпуска по ширине наплавленного валика 4 и уменьшая неоднородность структуры, что видно из графиков 9 и 10.

Пример. Наплавлялся вал диаметром 50 мм из стали 45 ГОСТ 1050-88 пружинной проволокой 2 класса ГОСТ 9389-75 диаметром 1,8 мм на следующем режиме: действующее значение тока наплавки I=7,2 кА, окружная скорость вращения детали v=20 мм/с, усилие на ролике F=1,3 кН. Продолжительность импульсов тока tи и пауз между ними tп составляла 0,04 с и 0,08 с и регулировалась тиристорным прерывателем, работающим на промышленной частоте. При наплавке вал охлаждался водой температурой 6-8 град С с расходом Q=1,5 л/мин. На приборе Роквелла ПК-2 производились замеры твердости металлопокрытия в 12 точках по направляющей вала, что позволяло построить графики изменения твердости по ширине наплавленного валика.

Неоднородность структуры количественно оценивали как коэффициент вариации двенадцати замеров твердости металлопокрытия по направляющей вала.

Из графика 8 на фиг.2 видно, что при наплавке одиночного валика металлопокрытия его структура - однородный мелкозернистый мартенсит закалки. Однако получить сплошное металлопокрытие такой твердости ни известным, ни предлагаемым способом не удается, так как часть валика по ширине отпускается при наложении последующего витка.

При наплавке известным способом с шагом наплавки S=3 мм/об изменение твердости характеризуется графиком 9, коэффициент вариации твердости 0,077.

При наплавке предлагаемым способом с шагом 2,5 мм/об коэффициент вариации твердости составил 0,050. Из графика 10 видно, что зона отпуска в этом случае шире, чем при наплавке известным способом, структура металлопокрытия более однородная.

Изобретение относится к электроконтактной наплавке проволокой и может быть использовано, например, при восстановлении изношенных деталей машин. Предложен способ электроконтактной наплавки, при котором на поверхность наплавляемого вала наносят частично перекрывающие друг друга по ширине валики металлопокрытия, пластичеси деформируя разогреваемую импульсами тока присадочную проволоку усилием вращающегося и подаваемого вдоль оси вала направляющего ролика. При этом создают подвижное ограничение деформации присадочной проволоки в направлении подачи ролика, например, в форме кольца, и перемещают ограничение при подаче ролика. Техническим результатом является повышение структурной однородности металлопокрытия путем увеличения зоны отпуска по ширине наплавленного валика. 2 ил.

Способ электроконтактной наплавки, при котором на поверхность наплавляемого вала наносят частично перекрывающие друг друга по ширине валики металлопокрытия, пластически деформируя разогреваемую импульсами тока присадочную проволоку усилием вращающегося и подающегося вдоль оси вала направляющего ролика, отличающийся тем, что создают подвижное ограничение деформации присадочной проволоки в направлении подачи ролика, перемещая ограничение совместно с движением подачи ролика, например, в форме кольца.

| КЛИМЕНКО Ю.В | |||

| Электроконтактная наплавка | |||

| - М.: Металургия, с.50-51 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЕДИНИЧНОЙ ПЛОЩАДКИ МЕТАЛЛОПОКРЫТИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2002 |

|

RU2220829C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1997 |

|

RU2122928C1 |

| Тарелка для массообменных колонн | 1977 |

|

SU845309A1 |

Авторы

Даты

2005-10-27—Публикация

2004-04-22—Подача