(54) СПОСОБ ПОЛУЧЕНИЯ ОЩ1НКОВАННОЙ СТАЛЬНОЙ

1

Изобретение относится к черНой металлургии, в частности к непрерывным способам нанесения покрытий на листовую сталь из расплава металлов с обработкой незатвердевшего покрытия газовыми струями.

Известен способ нанесения покрытия из чистого цинка из жидкометаллической ванны при 450-500С ClJ.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения оцинкованного стального листа с покрытием из железоцинкового сплава, сущность которого заключается в том, что оцинкованная стальная полоса после выхода из ванны горячего цинкования (температура цинкования расплава в ванне 440-4бО с) подвергается нагреву до 500-800С в течение 5-50 с для образования в покрытии железоцинковых соединений. Полученный металл характеризуется хорошей свариваемостью 2.. К основным недостаткам указанного способа относятся термическая обработка покрытия, которая необходима для полного протекания диффузионных процессов И осуществляется после его формирования в устройствах регулирования толщины покрытия, и связанная ПОЛОСЫ

с этим необходимость в дополнительных специальных средствах нагрева (печах,установках индукционного нагрева) , что приводит к усложнению конструкций узла нанесения покрытий на агрегатах цинкования и дополнительным материальным затратам; недостаточная экономическая эффективность, связанная с трудностями получения, особо тонких покрытий из железоцинкового сплава(менее 1 мкм), так как не обеспечивается экономия дефицитного цинка; невозможность получения покрытий различных ho структуре на обеих сторонах листа.

Цель изобретения - упрощение способа и расширение его технологических возможностей.

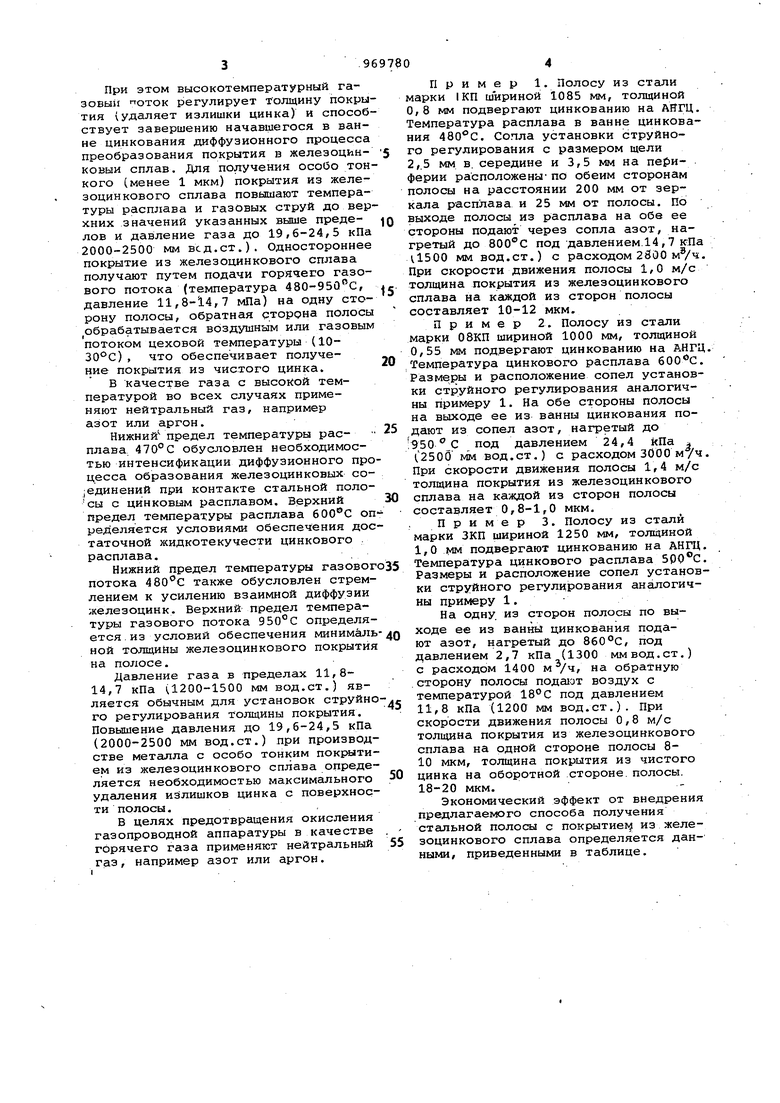

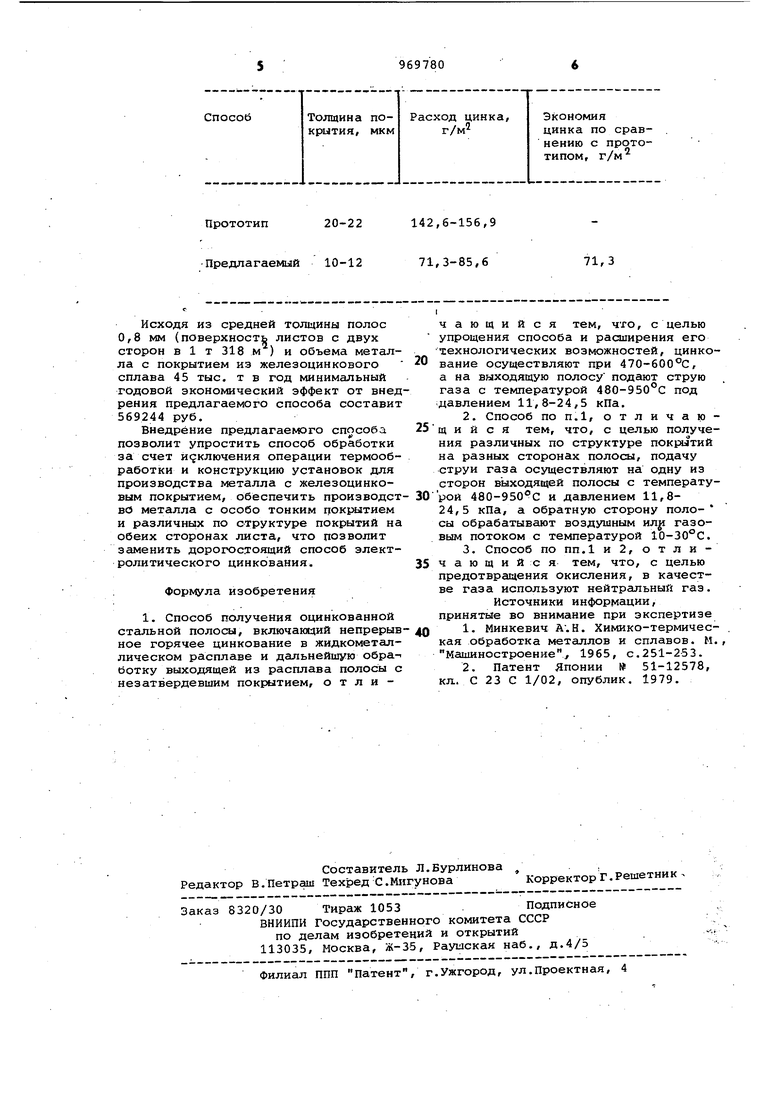

Поставленная цель достигается тем, что согласно способу, включеиощему непрерывное горячее цинкование в жид кометаллическом расплаве и дальнейшую обработку выходящей из расплава полосы с незатвердевшим покрытием, цинкование осуществляют при 470-600 С, а на выходящую из ванны полосу с незатвердевшим покрытием подают струю газа с температурой 480-950 С под давлением 11,8 - 14,7 кПа (1200 .1500 мм вод.ст.) . При этом высокотемперс1турный газовый СТОК регулирует толщину покры тия (удаляет излишки цинка) и способ ствует завершению начавшегося в ванне цинкования диффузионного процесса преобразования покрытия в железоцинковыи сплав. Для получения особо тон кого (менее 1 мкм) покрытия из железоцин кового сплава повышают температуры расплава и газовых струй до вер хних значений указанных выше пределов и давление газа до 19,6-24,5 кПа 2000-2500 мм вед.ст.). Одностороннее покрытие из железодинкового сплава получают путем подачи горячего газового потока (температура 480-950 С, давление 11,8-14,7 мПа) на одну сторону полосы, обратная сторона полосы обрабатывается воздушным или газовым потоком цеховой температуры (10ЗО С) , что обеспечивает получение покрытия из чистого цинка. В качестве газа с высокой температурой во всех случаях применяют нейтральный газ, например азот или аргон. Нижний предел температуры рас- плава 470°С обусловлен необходимостью интенсификации диффузионного про цесса образования железоцинковых со;единений при контакте стальной полосы с цинковым расплавом. Верхний предел температуры расплава оп ределяется условиями обеспечения дос таточной жидкотекучести цинкового расплава. Нижний предел температуры газовог потока 480с также обусловлен стремлением к усилению взаимной диффузии железоцинк. Верхний предел температуры газового потока 950°С определяется .из условий обеспечения минималь ной толщины железоцинкового покрытия на полосе. Давление газа в пределах 11,814,7 кПа (1200-1500 мм вод.ст.) является обычным для установок струйно го регулирования толщины покрытия. Повышение давления до 19,6-24,5 кПа (2000-2500 мм вод.ст.) при производстве металла с особо тонким покрытием из железоцинкового сплава определяется необходимостью максимального удаления излишков цинка с поверхности полосы., В целях предотвращения окисления газопроводной аппаратуры в качестве горячего газа применяют нейтральный газ, например азот или аргон. Пример 1. Полосу из стали марки 1КП шириной 1085 мм, толщиной 0,8 мм подвергают цинкованию на АНГЦ. Температура расплава в ванне цинкования . Сопла установки струйного регулирования с размером щели 2,.5 мм в. середине и 3,5 мм на периферии расположены-по обеим сторонам полосы на расстоянии 200 мм от зеркала расплава и 25 мм от полосы. По выходе полосы из расплава на обе ее стороны подают через сопла азот, нагретый до 800С под давлением.14,7 кПа Ч1500 мм вод.ст.) с расходом 2300 м/ч. При скорости движения полосы 1,0 м/с толщина покрытия из железоцинкового сплава на каждой из сторон полосы составляет 10-12 мкм. Пример 2. Полосу из стали марки 08КП шириной 1000 мм, толщиной 0,55 мм подвергают цинкованию на АНГЦ. Температура цинкового расплава . Размеры и расположение сопел установки струйного регулирования аналогичны примеру 1. На обе стороны полосы на выходе ее из ванны цинкования подают из сопел азот, нагретый до 950 С под давлением 24,4 кПа С2505 Ф1 вод.ст.) с расходом 3000 муч. При скорости движения полосы 1,4 м/с толщина покрытия из железоцинкового сплава на каждой из сторон полосы составляет 0,8-1,0 мкм. Пример 3. Полосу из стали марки ЗКП шириной 1250 мм, толщиной 1,0 мм подвергают цинкованию на АНГЦ. Темпера тура цинкового расплава . Размеры и расположение сопел установки струйного регулирования аналогичны примеру 1. На одну из сторон полосы по выходе ее из ванны цинкования подают азот, нагретый до 860°С, под давлением 2,7 кПа (1300 мм вод.ст.) с расходом 1400 MV4, на обратную сторону полосы подают воздух с температурой 18°С под давлением 11,8 кПа (1200 мм вод.ст.). При скорости движения полосы 0,8 м/с толщина покрытия из железоцинкового сплава на одной стороне полосы 810 мкм, толщина покрытия из чистого цинка на оборотной стороне, полосы. 18-20 мкм. Экономический эффект от внедрения предлагаемого способа получения стальной полосы с покрытие из железоцинкового сплава определяется данными, приведенными в таблице.

20-22

Прототип

Предлагаемый 10-12

142,6-156,9

71,3

71,3-85,6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ ПРИ НЕПРЕРЫВНОМ ГОРЯЧЕМ ЦИНКОВАНИИ | 2005 |

|

RU2288968C2 |

| Способ производства высокопрочной оцинкованной стальной полосы | 1987 |

|

SU1482961A1 |

| Способ изготовления высокопрочной оцинкованной стальной полосы | 1984 |

|

SU1224346A1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА ТРУБ НЕФТЯНОГО СОРТАМЕНТА И СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОЦИНКОВОГО ПОКРЫТИЯ НА РЕЗЬБОВЫХ УЧАСТКАХ | 2003 |

|

RU2244094C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ ВЕРТИКАЛЬНО ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296179C2 |

| Способ производства коррозионностойкого стального листа | 2020 |

|

RU2771720C2 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| Способ производства коррозионностойкого окрашенного стального проката с цинк-алюминий-магниевым покрытием | 2020 |

|

RU2727391C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

Исходя из средней толщины полос 0,8 мм (поверхность листов с двух сторон в1т318м)и объема металла с покрытием из железоцинкового сплава 45 тыс. т в год минимальный годовой экономический эффект от внед рения предлагаемого способа составит 569244 руб. Внедрение предлагаемого способа позволит упростить способ обработки за счет исключения операции термообработки и конструкцию установок для производства металла с железоцинковым покрытием, обеспечить производст во металла с особо тонким покрытием и различных по структуре покрытий на обеих сторонах листа, что позволит заменить дорогостоящий способ электролитического цинкования. Формула изобретения 1. Способ получения оцинкованной стальной полосы, включающий непрерыв ное горячее цинкование в жидкометаллическом расплаве и дальнейшую обра-i Ьотку выходящей из расплава полосы с незатвердевшим покрытием, о т л и чающийся тем, что, с целью упрощения способа и расширения его технологических возможностей, цинкование осуществляют при 470-600°С, а на выходящую полосу подают струю газа с температурой 480-950 с под давлением 11,8-24,5 кПа. 2.Способ ПОП.1, отличающийся тем, что, с целью получения различных по структуре пок1млтий на разных сторонах полосы, подачу струи газа осуществляют на одну из сторон выходящей полосы с температурои 480-950С и давлением 11,824,5 кПа, а обратную сторону поло- сы обрабатывают воздушным ил|1 газовым потоком с температурой 10-30°С. 3.Способ попп.1и2, отличающийся тем, что, с целью предотвращения окисления, в качестве газа используют нейтргшьный газ. Источники информации, принятые во внимание при экспертизе 1.Минкевич А. Н. Химико-термичес- . кая обработка металлов и сплавов. М., машиностроение, 1965, с.251-253. 2.Патент Японии 51-12578, кл.. С 23 С 1/02, опублик. 1979.

Авторы

Даты

1982-10-30—Публикация

1981-04-17—Подача