Изобретение относится к металлургии, в частности к производству проката с покрытием, и может быть использовано при непрерывном процессе нанесения цинкового покрытия на стальную полосу на агрегатах непрерывного горячего цинкования (АНГЦ).

При нанесении цинкового покрытия на АНГЦ, выходящая из ванны с расплавом оцинкованная полоса движется вертикально вверх до верхнего направляющего ролика, расположенного на значительном расстоянии от зеркала расплава, не имея точек опоры, поскольку покрытие на этом участке затвердевает. В связи с этим при высоких скоростях цинкования полоса подвержена колебаниям и прогибам в поперечном направлении (по ширине). Изменение зазора между полосой и соплами "воздушных ножей" установки струйного регулирования толщины покрытия, входящей в АНГЦ, приводит к колебаниям давления газовых струй и, как следствие, к неравномерности толщины покрытия на полосе по ее длине и ширине и перерасходу цинка. Так, при расстоянии между соплами 40 мм отклонения середины полосы по ширине и кромок от средней линии составляют до ±7,5 мм, при этом отклонения толщины слоя покрытия от номинального значения достигают ±3 мкм, что приводит к уменьшению коррозионной стойкости покрытия на 20%.

Известен бесконтактный способ стабилизации положения вертикально движущейся стальной полосы, включающий магнитное натяжение кромок полосы с величиной растягивающего усилия по ширине полосы, зависящей от зазора между кромками и магнитом и пропорциональной толщине полосы, при этом зазор между кромкой и магнитом поддерживают в пределах 3-6 мм (Ю.В.Липухин, Д.Л.Гринберг. Производство эффективных видов оцинкованной листовой стали. М.: Металлургия, 1986 г., с.80-81).

Известный способ осуществляется устройством магнитного натяжения кромок полосы, монтируемым непосредственно над соплами "воздушных ножей" установки струйного регулирования толщины покрытия, содержащим магниты или электромагниты и систему автоматического слежения (Ю.В.Липухин, Д.Л.Гринберг. Производство эффективных видов оцинкованной листовой стали. М.: Металлургия, 1986 г., с.80-81).

Известные способ и устройство не обеспечивают равномерности толщины покрытия на полосе по ее длине и ширине, поскольку не обеспечивают уменьшение колебаний полосы в требуемых пределах и устранение ее прогибов в поперечном направлении.

В связи с тем что величина растягивающего усилия зависит от зазора между кромками и магнитом и пропорциональна толщине полосы, то, чем тоньше полоса, тем меньшим усилием уменьшается ее прогиб, а наибольший эффект уменьшения колебаний полосы наблюдается у кромок, наименьший - в середине полосы. Устранение прогиба полосы в центральной ее части затруднено, поскольку создание значительных усилий натяжения полосы данным устройством невозможно, т.к. зазор между кромкой и магнитом поддерживают постоянным, в пределах 3-6 мм с помощью системы автоматического слежения. Растягивающие усилия, действующие на кромки полосы, не способствуют устранению прогиба полосы в центральной ее части потому, что возникший градиент упругого распределения усилий, создаваемых электромагнитным полем, направлен от кромок к центральной части полосы, где он минимален. Поэтому монтирование устройства магнитного натяжения кромок полосы непосредственно над соплами "воздушных ножей" способствует только удержанию кромок полосы в зоне интенсивной турбулизации и возникновения значительных акустических возмущений из-за соударения направленных один на другого потоков газа, что способствует уменьшению его давления на полосу от центра к периферии, и не способствует устранению прогибов полосы в поперечном направлении, приводя к неравномерности толщины цинкового покрытия.

Ближайшим аналогом предлагаемого способа является способ стабилизации положения вертикально движущейся стальной полосы, включающий пропускание стальной полосы через емкость с расплавом материалом покрытия, имеющую сквозной канал ниже уровня зеркала расплава, создание электромагнитного бегущего поля, индуцирующего в материале покрытия индукционные токи, вызывающие во взаимодействии с электромагнитным полем электромагнитную силу для удержания материала покрытия в емкости, создание в зоне сквозного канала дополнительного регулируемого электромагнитного поля для стабилизации положения полосы и ее уплотнения, причем напряженность и/или частоту дополнительного электромагнитного поля изменяют в зависимости от положения полосы в сквозном канале (RU 2192499 С2, кл. С 32 С 2/24, 2/40, опубл. 10.11.2002 г.).

Известный способ - ближайший аналог осуществляется устройством стабилизации вертикально движущейся стальной полосы, содержащим прилегающий к емкости с расплавом материала покрытия со стороны ее дна пропускающий элемент со щелевидным сквозным каналом для вертикально проходящей через емкость полосы. Вокруг щелевидного сквозного канала расположены электромагниты, в которых индуцируется электромагнитное бегущее поле, создающее электромагнитную силу для удержания материала покрытия. Выше или ниже этих электромагнитов размещены дополнительные электромагниты с обеих сторон щелевидного сквозного канала, выполненные с возможностью регулирования величины напряженности поля или частоты в зависимости от толщины полосы и установленные с возможностью перемещения относительно щелевидного сквозного канала с помощью привода (RU 2192499 С2, кл. С 32 С 2/24, 2/40, опубл. 10.11.2002 г.).

Известные способ и устройство не обеспечивают достижения требуемого технического результата по следующим причинам.

В связи с тем, что стабилизацию положения полосы осуществляют устройством, расположенным ниже уровня зеркала расплава материала покрытия, то ее стабилизация происходит только в зоне щелевидного сквозного канала. При этом, выходящая из расплава полоса, вертикально движется вверх к направляющему ролику, находящемуся на значительном расстоянии от зеркала расплава, подвержена значительным колебаниям и перегибам в поперечном направлении. Поскольку расстояние до зоны струйного регулирования толщины покрытия, ограниченной действием сопел "воздушных ножей" установки струйного регулирования толщины покрытия, остается неизменным, а стабилизация положения полосы осуществлялась только в зоне щелевидного сквозного канала, снизить возникающие колебания полосы и устранить ее перегибы в поперечном направлении известным устройством не представляется возможным на участке зеркало расплава - сопла "воздушного ножа". Это в свою очередь приводит к получению неравномерной толщины покрытия и соответственно к перерасходу материала покрытия.

Задачей изобретения является усовершенствования способа стабилизации положения вертикально движущейся стальной полосы и устройства для его осуществления, обеспечивающих получение равномерной толщины покрытия.

Ожидаемый технический результат - уменьшение колебаний и устранение прогибов полосы в поперечном направлении непосредственно перед поступлением в зону струйного регулирования толщины покрытия.

Технический результат обеспечивается тем, что в способе стабилизации положения вертикально движущейся стальной полосы, включающем пропускание стальной полосы через емкость с расплавом материала покрытия и воздействие на полосу регулируемым электромагнитным полем, по изобретению на полосу воздействуют электромагнитным полем, создающим усилие Р=(3,8-4,5)h после выхода полосы из расплава непосредственно перед ее поступлением в зону струйного регулирования толщины покрытия, при этом воздействуют на среднюю часть ширины полосы длиной, равной (0,25-0,32)B, где h и В - соответственно максимальные толщина и ширина полосы, мм.

после выхода полосы из расплава непосредственно перед ее поступлением в зону струйного регулирования толщины покрытия, при этом воздействуют на среднюю часть ширины полосы длиной, равной (0,25-0,32)B, где h и В - соответственно максимальные толщина и ширина полосы, мм.

В предлагаемом устройстве для стабилизации положения вертикально движущейся стальной полосы, содержащем пропускающий элемент со щелевидным сквозным каналом и размещенные с обеих сторон щелевидного сквозного канала электромагниты, по изобретению пропускающий элемент выполнен в виде платформы, установленной на катках, расположенных в П-образных направляющих, с узких сторон щелевидного сквозного канала на осях, параллельных плоскости платформы, установлены ролики с возможностью изменения расстояния между ними, а электромагниты размещены на платформе так, что их оси совпадают с поперечной осью щелевидного сквозного канала.

Целесообразно выполнение щелевидного сквозного канала шириной, равной 30-35 максимальной толщины полосы.

Сущность заявляемого технического решения заключается в стабилизации положения вертикально движущейся полосы, выходящей из щелевидного сквозного канала, непосредственно перед ее поступлением в зону струйного регулирования толщины покрытия за счет бесконтактного поперечного растяжения полосы. При прохождении поперечно-изогнутой полосы через электромагнитное поле соответствующей величины, она стремится занять такое положение между электромагнитами, при котором расстояние от поверхностей полосы до магнитов будет примерно одинаковым (при равной мощности электромагнитов). В этом случае вертикальная составляющая электромагнитного поля, воздействующая на среднюю часть по ширине полосы, вызывает выпрямление ее изогнутого поперечного сечения, уменьшая колебания и устраняя прогибы полосы в поперечном направлении, в том числе - в зоне струйного регулирования толщины покрытия, что обеспечивает образование равномерного по толщине покрытия на всей ее ширине и длине.

Так как заявляемое устройство предназначено для работы на относительно тонкой (до 2 мм) полосе, то оно должно обеспечивать отсутствие загиба кромок металла роликами, контактирующими с этими кромками. Это достигается возможностью свободного поперечного перемещения платформы в случае также поперечных смещений движущейся полосы вправо или влево от продольной ее оси, а также их перемещения в допусках на ширине полосы.

Приведенные математические зависимости получены при обработке опытных данных и являются эмпирическими.

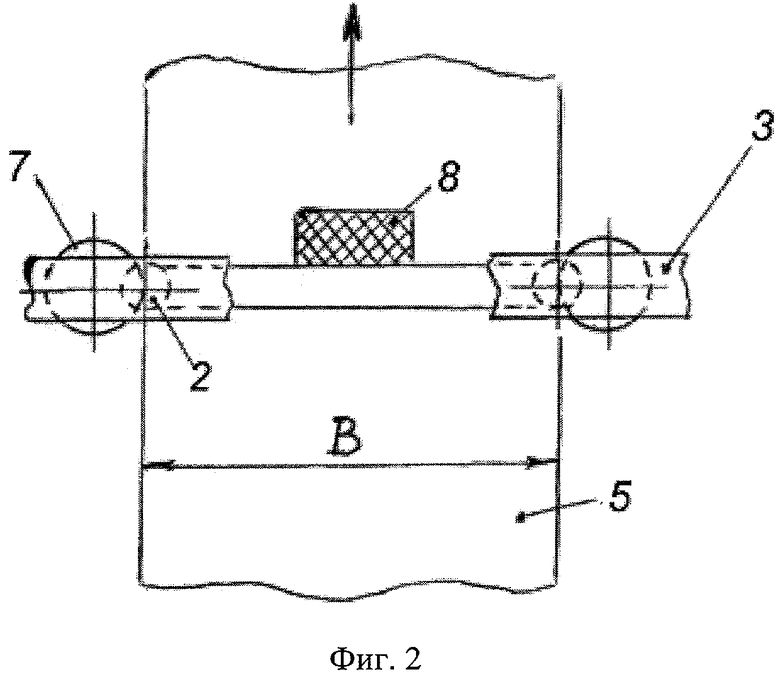

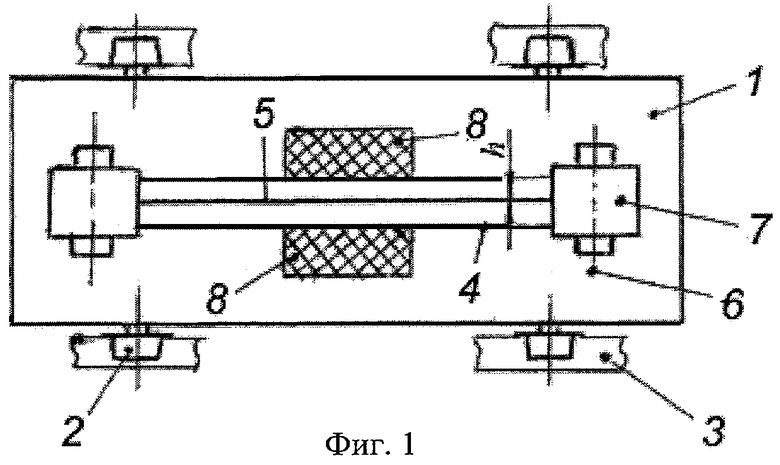

На чертеже схематично показано предлагаемое устройство для осуществления способа стабилизации положения вертикально движущейся стальной полосы, где на фиг.1 - устройство, вид сверху; на фиг.2 - то же, вид сбоку.

Устройство содержит платформу 1, установленную на четырех катках 2, которые расположены попарно в двух П-образных направляющих 3. В платформе 1 выполнен щелевидный сквозной канал 4 для прохождения через него вертикально движущейся полосы 5 шириной, равной 30-35 максимальной толщины полосы и длиной, большей максимальной ширины полосы. С узких сторон щелевидного сквозного канала 4 на осях 6, параллельных плоскости платформы 1, установлены ролики 7 с возможностью изменения расстояния между ними для обеспечения контакта их круговыми поверхностями с боковыми кромками вертикально движущейся полосы в пределах колебаний ширины полосы, предусмотренных ГОСТом.

На поверхности платформы 1 с обеих сторон щелевидного сквозного канала 4 установлены два электромагнита 8 так, что их оси совпадают с поперечной осью щелевидного сквозного канала 4.

Предлагаемый способ стабилизации положения вертикально движущейся стальной полосы осуществляют предлагаемым устройством следующим образом.

Устройство монтируется непосредственно под соплами "воздушного ножа" установки струйного регулирования толщины покрытия (не показана) на минимально возможном расстоянии от них.

Предварительно в зависимости от ширины обрабатываемой полосы 5 ролики 7, установленные на осях 6, параллельных плоскости платформы 1, устанавливаются на требуемом расстоянии друг от друга, определяемом шириной полосы для обеспечения контакта их круговыми поверхностями с боковыми кромками вертикально движущейся полосы и закрепляются на платформе 1. Подготовленную под покрытие полосу 5 пропускают через емкость с расплавом материала покрытия, например цинка. После выхода полосы из расплава при ее поступлении в щелевидный сквозной канал 4 непосредственно перед зоной струйного регулирования толщины покрытия включаются электромагниты 8 и на среднюю часть ширины полосы 5 длиной, равной (0,25-0,32)B воздействуют электромагнитным полем, создающим усилие Р=(3,8-4,5)h , где h и В - соответственно максимальные толщина и ширина полосы, мм. Нормальные усилия регулируются в зависимости от толщины и ширины полосы величиной силы тока.

, где h и В - соответственно максимальные толщина и ширина полосы, мм. Нормальные усилия регулируются в зависимости от толщины и ширины полосы величиной силы тока.

Установка платформы 1 на катках 2, расположенных в П-образных направляющих 3 обеспечивает возможность постоянного расположения электромагнитов 8 относительно продольной оси движущейся полосы 5 по ее середине.

Установка роликов 7 для обеспечения контакта их круговыми поверхностями с боковыми кромками вертикально движущейся полосы служит для перемещения платформы 1 с электромагнитами 8, обеспечивая постоянство их нахождения над средней по ширине частью полосы.

Размещение электромагнитов 8 на платформе так, что их оси совпадают с поперечной осью щелевидного сквозного канала позволяет получить максимальное нормально направленное усилие Р воздействия электромагнитного поля на движущуюся полосу 5 и удерживать ее, не травмируя, при прохождении зоны струйного регулирования толщины покрытия.

Пример.

Опытную проверку заявляемых способа и устройства проводили на агрегате непрерывного горячего цинкования.

Предлагаемое устройство монтировали непосредственно под соплами "воздушного ножа" установки струйного регулирования толщины цинкового покрытия на минимально возможном расстоянии от них для осуществления стабилизации положения вертикально движущейся стальной полосы толщиной 0,5-1,5 мм и шириной 700-1300 мм.

Испытываемое устройство имело вид, представленный на фиг.1. В платформе площадью 0,4×1,8 м выполнен щелевидный сквозной канал длиной щели 1320 мм и шириной щели b=0,325h=0,325×1,5≈50 мм. С обеих сторон щелевидного сквозного канала на платформе размещены два электромагнита так, что их оси совпадают с поперечной осью щелевидного сквозного канала, т.е. на середине длины щели, на каждом из которых было создано усилие, воздействующее на полосу, равное:  При этом длина средней части ширины полосы, на которую воздействовали электромагнитным полем, составила bm=0,285 В=0,285×1300≈370 мм. Величина поперечного (относительно направления движения полосы) перемещения платформы при полном прохождении полосы составляла 150 мм.

При этом длина средней части ширины полосы, на которую воздействовали электромагнитным полем, составила bm=0,285 В=0,285×1300≈370 мм. Величина поперечного (относительно направления движения полосы) перемещения платформы при полном прохождении полосы составляла 150 мм.

При проведении опытно-промышленных испытаний варьировали длину средней части ширины полосы, на которую воздействуют электромагнитным полем, величину усилия, создаваемого электромагнитным полем, и ширину щелевидного сквозного канала при неизменных параметрах зоны струйного регулирования толщины покрытия.

Результаты работы устройства оценивали по уменьшению величины прогибов в поперечном направлении полосы с величиной "стрелы" 10-20 мм на расстоянии 0,8 м от электромагнитов по длине полосы (на таком расстоянии от сопел "воздушного ножа" установки струйного регулирования толщины покрытия расположены электромагниты).

Наилучшие результаты - уменьшение величины прогибов в поперечном направлении до 2-3 мм (такая величина достаточна для обеспечения требуемой равномерности толщины цинкового покрытия) - достигнуты при использовании заявляемого устройства и электромагнитным полем, создающим усилие, соответствующее заявляемой зависимости и действующим на указанной длине средней части ширины полосы. Отклонения от предлагаемых параметров либо ухудшали степень выправления прогибов полосы в поперечном направлении, либо приводили к неоправданному увеличению расхода электроэнергии.

Так, прогиб полосы в поперечном направлении недостаточно устранялся при воздействии электромагнитным полем на среднюю часть ширины полосы длиной bm=(0,10-0,24) В и при Р=(2,5-3,7)h , а при bm=(0,33-0,45)B и при Р=(4,6-5,5)h

, а при bm=(0,33-0,45)B и при Р=(4,6-5,5)h расход электроэнергии увеличивался на 15-95%, причем величина прогиба полосы в поперечном направлении практически не уменьшалась.

расход электроэнергии увеличивался на 15-95%, причем величина прогиба полосы в поперечном направлении практически не уменьшалась.

Уменьшение ширины щелевидного сквозного канала до (20-29)h приводило в ряде случаев к соприкосновению полосы с гранями канала и появлению на металле рисок и царапин. При ширине щелевидного сквозного канала (больше 35h) ослабевало воздействие электромагнитного поля на полосу с уменьшением степени выправления прогиба полосы в поперечном направлении.

Таким образом, опытная проверка найденного технического решения подтвердила его приемлемость для выполнения поставленной задачи.

По данным технико-экономических исследований, реализация заявляемого объекта, например, на АНГЦ позволит уменьшить расход цинка на 8-10%, снизить величину отклонений толщины покрытия почти в два раза и уменьшить давление воздуха (и его расход) в соплах "воздушного ножа", что уменьшает затраты на производство не менее, чем на 25%, с соответствующим увеличением прибыли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ ПРИ НЕПРЕРЫВНОМ ГОРЯЧЕМ ЦИНКОВАНИИ | 2005 |

|

RU2288968C2 |

| Способ получения оцинкованной стальной полосы | 1981 |

|

SU969780A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ СТАБИЛИЗАЦИИ НЕПРЕРЫВНО ПРОТЯГИВАЕМОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2017 |

|

RU2715933C2 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ПОЛОСЫ, ИЗГОТОВЛЕННОЙ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА, И УМЕНЬШЕНИЯ ДЕФОРМАЦИИ УКАЗАННОЙ ПОЛОСЫ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2012 |

|

RU2557044C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2006 |

|

RU2346076C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2003 |

|

RU2249059C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2003 |

|

RU2329332C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЦИНКОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2235801C1 |

Изобретение относится к металлургии, в частности к производству проката с покрытием, и может быть использовано при непрерывном процессе нанесения цинкового покрытия на стальную полосу на агрегатах непрерывного горячего цинкования (АНГЦ). Способ включает пропускание стальной полосы через емкость с расплавом материала покрытия и воздействие на полосу электромагнитным полем, создающим усилие Р=(3,8-4,5)h после выхода полосы из расплава непосредственно перед ее поступлением в зону струйного регулирования толщины покрытия, при этом воздействуют на среднюю часть ширины полосы длиной, равной (0,25-0,32)В, где h и В - соответственно максимальные толщина и ширина полосы, мм. Устройство содержит пропускающий элемент со щелевидным сквозным каналом, выполненный в виде платформы, установленной на катках, расположенных в П-образных направляющих, установленные с узких сторон щелевидного сквозного канала на осях, параллельных плоскости платформы, ролики с возможностью изменения расстояния между ними, и размещенные на платформе с обеих сторон щелевидного сквозного канала электромагниты так, что их оси совпадают с поперечной осью щелевидного сквозного канала. Предлагаемое изобретение обеспечивает получение равномерной толщины покрытия за счет уменьшения колебаний и устранения прогибов полосы в поперечном направлении непосредственно перед поступлением в зону струйного регулирования толщины покрытия. 2 н. и 1 з.п. ф-лы, 2 ил.

после выхода полосы из расплава непосредственно перед ее поступлением в зону струйного регулирования толщины покрытия, при этом воздействуют на среднюю часть ширины полосы длиной, равной (0,25-0,32)В, где h и В - соответственно максимальные толщина и ширина полосы, мм. Устройство содержит пропускающий элемент со щелевидным сквозным каналом, выполненный в виде платформы, установленной на катках, расположенных в П-образных направляющих, установленные с узких сторон щелевидного сквозного канала на осях, параллельных плоскости платформы, ролики с возможностью изменения расстояния между ними, и размещенные на платформе с обеих сторон щелевидного сквозного канала электромагниты так, что их оси совпадают с поперечной осью щелевидного сквозного канала. Предлагаемое изобретение обеспечивает получение равномерной толщины покрытия за счет уменьшения колебаний и устранения прогибов полосы в поперечном направлении непосредственно перед поступлением в зону струйного регулирования толщины покрытия. 2 н. и 1 з.п. ф-лы, 2 ил.

Р=(3,8-4,5)h

после выхода полосы из расплава непосредственно перед ее поступлением в зону струйного регулирования толщины покрытия, при этом воздействуют на среднюю часть ширины полосы длиной, равной (0,25-0,32)В, где h и В - соответственно максимальные толщина и ширина полосы, мм.

| СПОСОБ СТАБИЛИЗАЦИИ ЛЕНТОЧНОГО МАТЕРИАЛА В УСТАНОВКЕ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1996 |

|

RU2192499C2 |

| Устройство для нанесения металлических покрытий из расплава | 1987 |

|

SU1524530A1 |

| УСТАНОВКА ДЛЯ ГОРЯЧЕЙ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1492759A1 |

| DE 4344939 C1, 09.02.1995. | |||

Авторы

Даты

2007-03-27—Публикация

2005-02-07—Подача