1

Изобретение относится к термическому

оборудованию, а именно к печам для цементации и нитроцементации.

Известна шахтная печь для химико-термической обработки, содержащая футерованную нагревательную камеру с муфелем, с устройством подачи карбюризатори в муфель. В качестве карбюризатора используют керосин, бензин, синтин, триэтаноламин. Устройство подачи карбюризатора состоит из бачка и игольчатого клапана, позволяющего производить регулирование расхода карбюризатора. Для интенсификации пиролиза и перемещивания атмосферы на крыщке печи установлен мотор с вентилятором. Сброс атмосферы и нейтрализация газа происходит через трубку сброса путем сжигания в виде факела. Предус.мотрен также патрубок для отбора пробы газа из рабочего пространства. Уплотнение крыщки печи и герметизация производится болтовым соединением и песочным затвором. Уплотнение в зоне работы вентилятора обеспечивается набивкой сальникового уплотнения 1.

Указанная щахтная печь имеет следующие недостатки: пиролиз карбюризаторов водегся при нерегулируемом избыточном лавлении в муфеле печи, что приводит к повышенному образованию гижи и коксовидпых продуктов тяжелых i лезодорг да в рабоче.м пространстве и в системах подачи карбюризатора в печь, а также в системе сброса продуктов пиря.г-ла через факел. В результате неполного пиролиза атмосфера печи имеет нестабильный состав, при 900- 940°С замедляется процесс цементации, недостаточно равномерно идет насыщение на деталях в различных зонах муфеля. При

10 проведении нитроцеме;1тации в интервале 560-870°С с применением триэтаноламина образуются смолистые вещества. Засорение системы сброса приводит к погасанию факела, проникновению токсичных продуктов пиролиза в помещение через сальпиковые уплотнения вентилятора.

Цель изобретения - повышение скорости и рав()мерности диффузионного насыщения за ечет увеличения полноты протекания процесса пиролиза в муфеле печи,

20 уменьн;ение сажеобразования.

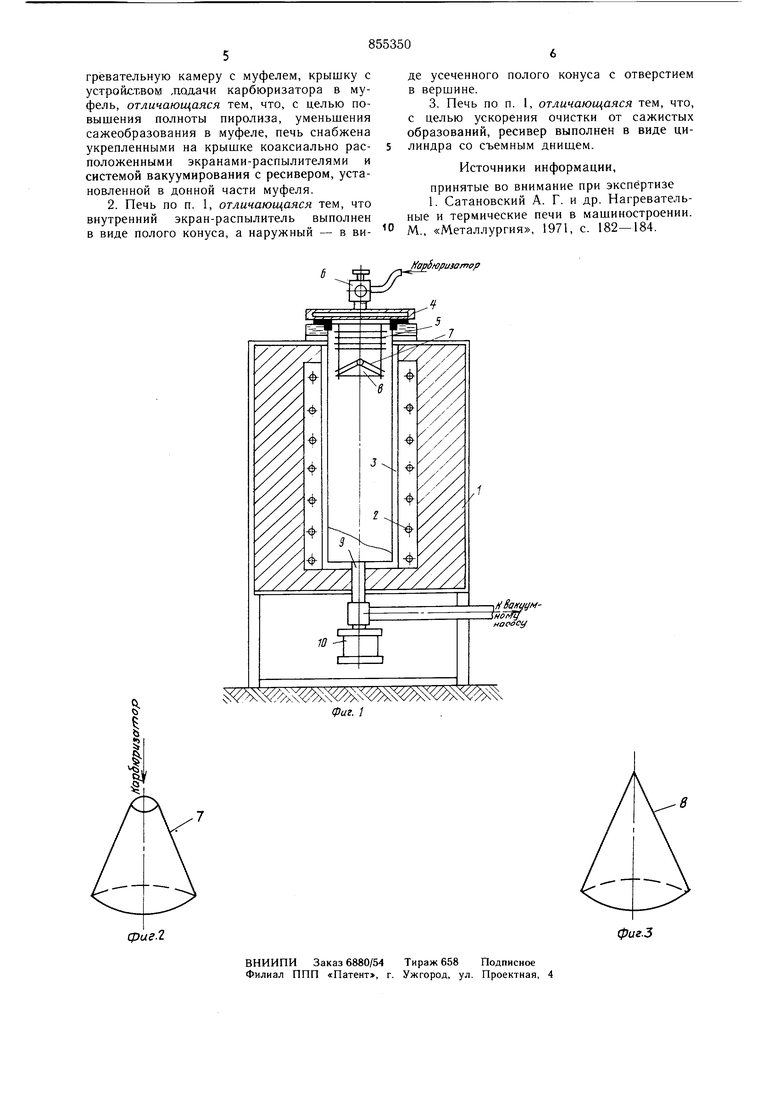

Поставленная цель достигается тем, что печь енаб/кена укрепленными па крышке коаксиально расположенны.ми экрапамираспылителями и системой вакуумирования с ресивером, уетановлепной в донной части муфеля, внутренний экран-раснылитель выпо, в виде полого конуса, а наружный -в виде усеченного полого конуса с отверстием в вершине, с целью ускорения очистки от сажистых образований, ресивер выполпен в виде цилиндра с(; съемным дниглем. lia фиг. изображена предлагаемая печь поперечный разрез; на фкг. 2 -- наружный экран-распылите пь; па сЬиг. 3 --- aiiyrpeHний экран-расныли-|ель. Печь содержит футерованную камеру 1 с 1агревателям: 2 п муфелем 3, водоохлаждаемую крьинку 4 с плоскими украг1ами 5, устройство 6 подачи карбюризатора, коаксиально раснол()же:пп 1е чкрапыфас1п лителп, укрепленные па крышке 4 и выполнепные: пар-жиый - в виде 1олого усечепHoio конуса 7 с отверстием к вери1ине, внутpeiijuni i виде иолого конуса 8. .,опиая част муфеля соединена с системой вакуумировапия 9, включакипей насос, датчики измерения и регулирования вакуума {не кжазаны), и ресивер 10, выполненный в виде герметичного ;,илиндра со съемным днищем, благодаря которому ресивер легко очии1.ае1ся от образовави1ихся и смолисплх образоаани. Уст)ойс11 о 6 подачи карбюризатора состоит из бачка, насоса и и1-о,:1ьчато1Ч) исчггпля (не ноказа1пл). ilcHb работает с/1ед ои,нм образом. Г1ос,К зак:)1 наим 1 крьппкн - включается насос вакуумной системы ;стижеппя вакуума 2-10° MSi rr. ст. проводится нагрев муфе/ я 3 л.о рабочей температуры н зависимости oi марки стали обрабатываем1 1х деталей. Затем загружают обрабатьлвае.мые детали, вакуумируют рабочее нростра ст о и производится вакуу.мпый нагрев, ири этом экраг1Ы-распылитеми пагреваются до температуры иа 100--160С ииже те.чпературы в рабо-ей зопе. Включают насос устройства 6 юдачи карбюризатора и карбюризатор К игольчатому вешилю подается нод ностоинпым избыточ Ы.м дав;1епнем 40---50 м.ч вод. ст. Это обеспечивает стабильное канленадение карбюризатора через игольчатый клапан в рабочее нрострапство печи на экраны-распылители. При падении капель карбюризатора на внутренний зкран-)асны,чите,ль, минуя наруж)ьп1 с отверстием, происходит следующий нроцесс: (юнадая на внутре:Н ий конус из стали IxlSMlOT и имеюнц.й температуру 560--700°(, карбюризатора мехапичееки дробятся и распыляются от удара о верхнюю часть Koiiyca; пачавп ийся процеес термического )аз.К)жепия (пиролиза) г риводит к образованию из 1 аждоГ; кан.чи ОЛ2 0,15 литра газа, содержан его СО, СН, Na, (fjl-Ij.,, COj, На. В атмосфере нечи возрастает кадичество СК4 и С0,а количество непре.аельных углеводородов и сажистого у|лерода уменьшается. Это позволяет активизировать процесс адсорбции атомарного у|лерода и азота на поверхности дeтav eй, что ускоряет процесс насыщения. Одновременно вакуумирование через донную часть приводит к нанравлепному продвижению акти1,ной атмосферы особенно через трубчатые полые детали, что практически неосуHiecTBHMo в известных муфельных печах. За счет значитхмьиой скорости отвода газа через вакуум-вывод в зоне .между экранамираснылителями возникает явление эжекпин. Поток газа иеремеиливается, завихряегся, его состав выравнивается и поступает муфель 3 и далее к садке. На полноту пиролиза при такой ехе.ме карбюризатора влияет высокая степеь мгновенного разогрева с.мееи между экранамираспылителями, и каталитичеекие адсорбnnoinibie свойства стальной поверхности экранов-расны:1ите,:1ей нри отсутствии окиеления и сажистого налета на них. В совокупности с установивп имея в муфеле вакуумом при откачке газов вакуу.мным насосо.м вакуумной системы, процесс подачи карбюризатора легко регулируется и остается стабильным в течение всего времени химико-термической обработки. Ресивер в процессе работы исключает показание части газообразных продуктов, прощедших через садку вновь в рабочее пространство муфеля в момент, когда новая позиция карбюризатора по-надает на экраны-распылители и образуется 1ЮВЫЙ объе.м газовой смеси, расходуемой на азотирование и науглероживание. Одновременно ресивер нозволяет отработанной смеси газов занимать больший объем, инициирует процесс осаждения сажистых веHiccTB только в его объеме, исключая выде,ление их в рабочем пространстве. Использование предлагаемой печи в 1,3 1,5 раза повышает етепень выхода газа из жидкого карбюризатора вследствие роста но. ниролиза. Ма 50-60% снижается образование в печи сажистых, смолообразных и коксообразных продуктов. Обеспечи ваетея стабильная подача карбюризатора езавиеимо от его свойств в течение всего процесса питроцементации. Поддерживается стабильный состав атмосферы и ее направленное движение через садку, что приводит к повьпнению качества обработки деталей и инструмента в интервале температур 560-950°С. Это позволяет ускорить процесс и равпомерность насыщения обрабатываемых деталей. Исключается проникповение токсичных газов из муфеля печи j рабочее по.мещение при низкоте.мператур;{ых (560- -600°С) процеесах. Формула изобретения 1. Шахтная печь для химико-термической обработки, содержащая футерованную на

Авторы

Даты

1981-08-15—Публикация

1979-11-16—Подача