(5) ГАЗОПОДВОД БАРАБАННОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная печь | 1979 |

|

SU798459A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| ВСЕСОЮЗНАЯ П^ТГИТЦП-ТГУнМЦГ'Н1Я1БИБЛИОТЕКА | 1971 |

|

SU290931A1 |

| Способ измерения углеродного потенциала науглероживающей атмосферы | 1981 |

|

SU985144A1 |

| ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU2040753C1 |

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

| Шахтная электропечь для термообработки деталей в контролируемой атмосфере | 1987 |

|

SU1476275A1 |

| Датчик контроля сажи | 1983 |

|

SU1111087A1 |

| Муфельная печь непрерывного действия для спекания изделий из порошка | 1988 |

|

SU1687373A1 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

. :: Изобретение относится к химикотермической обработке мелких детаяей и может быть использовано в машийбет роительной, автомобильной и друг отраслях промышленности. Известен газоподвод барабанной печи, содержащий центральную трубу, установленную во вращающемся бар бане. 8 отверстие центральной трубы со стороны разгрузки yctaHOBfleH патрубок, связанный с ситемой подачи газа На границе зон науглероживания деталей и диффузии центральная труба имеет разрез, через который в муфель поступает науглероживающая атмосфера. В муфеле газ движется по виткам в две стороны: через зону науглероживания и нагрева к загрузочному патрубку, где он сгорает в пламенной завесе, и через зону диффузии, где он отсасывается из разгрузочных окон му(|)еля по лотку и трубопроводуi и сжигается на свече til. Недостатком указанного газоп6дво да является то, что в технологических зонах печи, т.е. 8 зйне науглероживания деталей, в зоне диффузии нельзя создать необходимый углеродный потенциал, что приводит к излишнему времени химико-термической обработки, недостаточной глубине цементационного .слоя и концентрации углерода в слое. Подача в печь газа с избыточным содержанием, углерода приводит к выпаданию в печи сажи, образовывает на деталях слой цементита. Наиболее близким к предлагаемому является га.зоЬрдвод барабанной печи, содержащий концентрично расположенные по оси вращающегося барабана внутреннюю и пер(|юрированную внешнюю трубы, кольцевукЯ перегородку и систему подачи газа. Газ по виткам муфеля через зону науглероживания и дифф зии и далее через разгрузочные окна в барабане и лоток по трубопроводу поступает к свече, где он и ежигается. 8 центральной трубе концентрично к ней .установлена трубка газоотвода. Трубка установлена на кольцевых перегородках и сообщается с рабочим объемом муфеля через перфорацию в центральной трубе, которая отделена от перфорации для подачи газа сплошной перегородкой 2.

При таком устройстве газоподвода также нет возможности создать в технологических зонах науглероживающую атмосферу с необходимой концентрацией углеродного потенциала. Кроме того, при таком устройстве газоподвода, необходимо подавать в зону науглероживания атмосферу с избыточным для этой зоны с содержанием углерода для обеспечения остатка его для зоны диффузии, что приводит к образованию на деталях тонкого цементационного слоя, который затрудняет проникновение-углерода вглубь детали, что ухудшает качество термообработки и требует увеличения продолжительности термообработки.

Цель изобретения - повышение производительности печи и улучшение качества химико-термической обработки деталей.

Указанная цель достигается тем, что газоподвод барабанной печи, содержащий концентрично расположенные по оси вращающегося барабана внутреннюю и перфорированную внешнюю трубы кольцевую перегородку и систему подачи газа, внутренняя труба выполнена перфорированной и имеет возможность продольного перемещения, а кольцевая перегородка жестко прикреплена к внутренней поверхности внешней трубы.

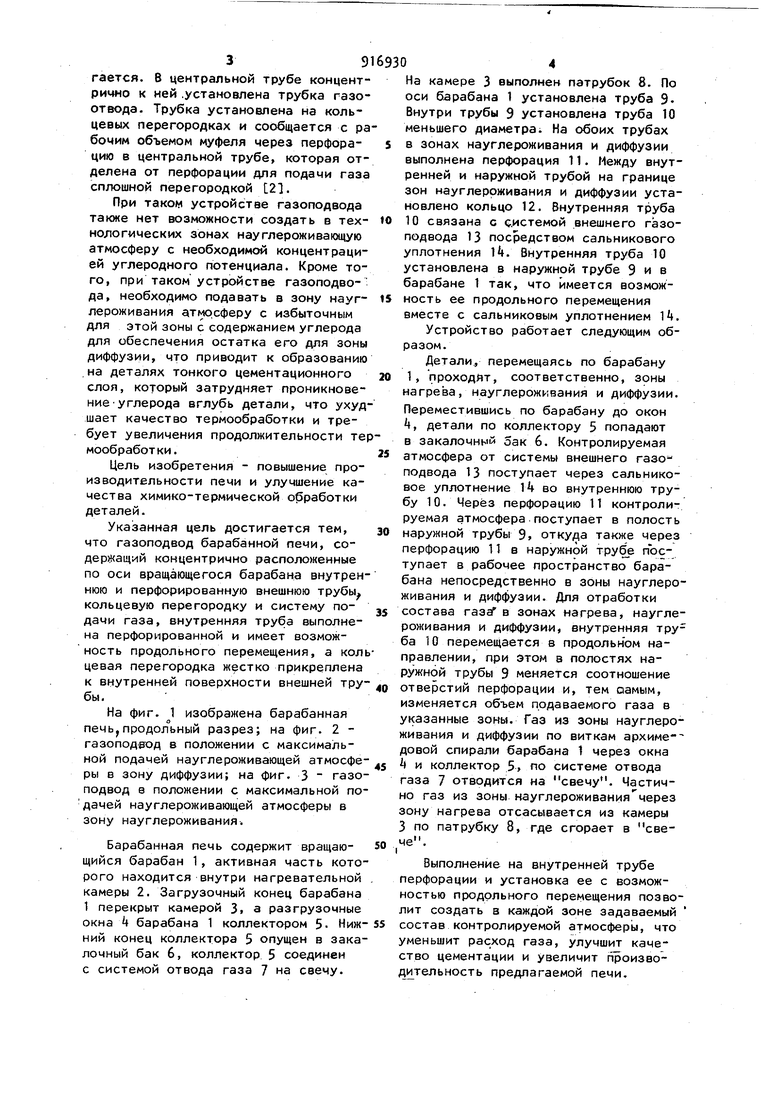

На фиг. 1 изображена барабанная печь,продольный разрез; на фиг. 2 газоподеод в положении с максимальной подачей науглероживающей атмосферы в зону диффузии; на фиг. 3 газоподвод 8 положении с максимальной подачей науглероживающей атмосферы в зону науглероживания.

Барабанная печь содержит вращающийся барабан 1, активная часть которого находится внутри нагревательной камеры 2. Загрузочный конец барабана 1 перекрыт камерой 3, а разгрузочные окна Л барабана 1 коллектором 5- НижНИИ конец коллектора 5 опущен в закалочный бак 6, коллектор 5 соединен с системой отвода газа 7 на свечу.

На камере 3 выполнен патрубок 8. По оси барабана 1 установлена труба 9Внутри трубы 9 установлена труба 10 меньшего диаметра; На обоих трубах в зонах науглероживания и диффузии выполнена перфорация 11. Между внутренней и наружной трубой на границе зон науглероживания и диффузии установлено кольцо 12. Внутренняя труба 10 связана с системой внешнего газоподвода 13 посредством сальникового уплотнения 14. Внутренняя труба 10 установлена в наружной трубе 9 и в барабане 1 так, что имеется возможность ее продольного перемещения вместе с сальниковым уплотнением 14.

Устройство работает следующим образом.

Детали, перемещаясь по барабану 1, проходят, соответственно, зоны нагрева, науглероживания и диффузии. Переместившись по барабану до окон 4, детали по коллектору 5 попадают в закалочный оак 6. Контролируемая атмосфера от системы внешнего газоподвода 13 поступает через сальниковое уплотнение 14 во внутреннюю трубу 10. Через перфорацию П контролируемая атмосфера поступает в полость наружной трубы 9, oTKyjqa также через перфорацию 11 в наружной трубе поступает в рабочее пространство барабана непосредственно в зоны науглероживания и диффузии. Для отработки состава газаГ в зонах нагрева, науглероживания и диффузии, внутренняя труба 10 перемещается в продольном направлении, при этом в полостях наружной трубы 9 меняется соотношение отверстий перфорации и, тем аамым, изменяется объем подаваемого газа в указанные зоны. Газ из зоны науглероживания и диффузии по виткам архиме довой спирали барабана 1 через окна 4 и коллектор 5, по системе отвода газа 7 отводится на свечу. Частично газ из зоны науглероживания через зону нагрева отсасывается из камеры 3 по патрубку 8, где сгорает в свече.

Выполнение на внутренней трубе перфорации и установка ее с возможностью продольного перемещения позволит создать в каждой зоне задаваемый состав контролируемой атмосферы, что уменьшит расход газа, улучшит качество цементации и увеличит производительность предлагаемой печи.

Авторы

Даты

1982-03-30—Публикация

1980-04-29—Подача