(54) ЭЛЕКТРОПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная электропечь | 1989 |

|

SU1765665A1 |

| Шахтная электропечь для химико-термической обработки длинномерных полых изделий | 1981 |

|

SU970053A1 |

| Шахтная электропечь для термообработки деталей в контролируемой атмосфере | 1987 |

|

SU1476275A1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| БЕЗМУФЕЛЬНАЯ ГЕРМЕТИЧЕСКАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1962 |

|

SU154294A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Печь для цементации деталей | 1989 |

|

SU1765651A1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| СПОСОБ ПРЕОДОЛЕНИЯ ДЕФОРМАЦИИ КОЛЕЦ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ШАХТНОЙ ПЕЧИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527111C1 |

| Печь для термообработки | 1977 |

|

SU870880A1 |

1

Изобретение относится к химиксУтермической обработке и может быть использовано в машиностроительной промышленности.

Проведение химико-термической обработки в значительной мере повышает качество обрабатываемых изделий И широко применяется для самой разнообразной номенклатуры изделий. В частности, процесс науглероживания стальных изделий (цементация) приводит к упрочнению поверхности и способствует увеличению срока -службы.

Известна электропечь, содержащая футерованный корпус, нагреватели и съемную крышку, в которой предусмотрены люки с приспособлениями для подвески труб,, позволяющими производить загрузку и выгрузку труб из рабочего пространства печи ГП.

Однако в печи данной конструкции невозможно производить обработку труб, применяемых для скважинных насосов, так как в этом случае не

2

выполняется основное требование технологии - разделение защитной атмосферы, подаваемой в межтрубное пространство, от насыщающей з мocфepы, проходящей внутри обрабатываемых труб.

Наиболее близкой к. изобретению по технической сущности и достигаемому результату является печь, содержащая цилиндрический футерованный корпус, крышку, вентилятор, электронагреватели и поярусно расположенные решетки для крепления труб 2,

Недостатком известной электропечи является невысокое качество обрабатываемых изделий из-за смешения различных по составу атмосфер (аащитной и насыщающей).

Цель изобретения - улучшение качества обрабатываемых труб и повышение технико-экономических показателей работы печи.

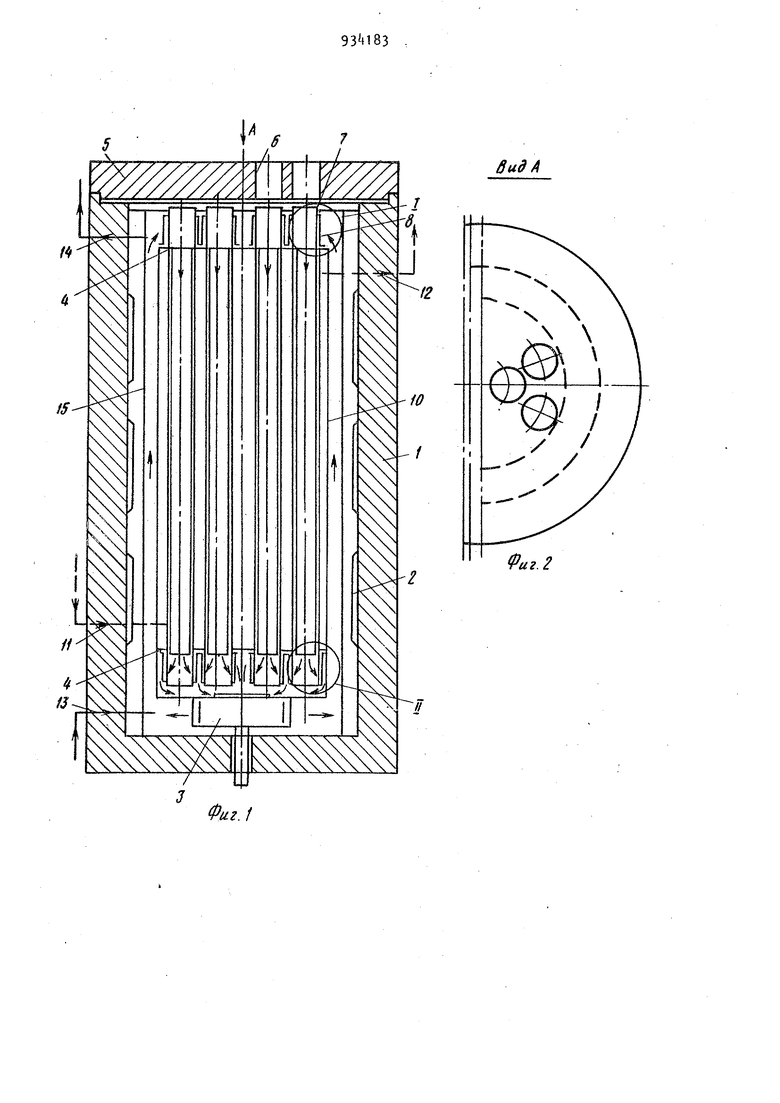

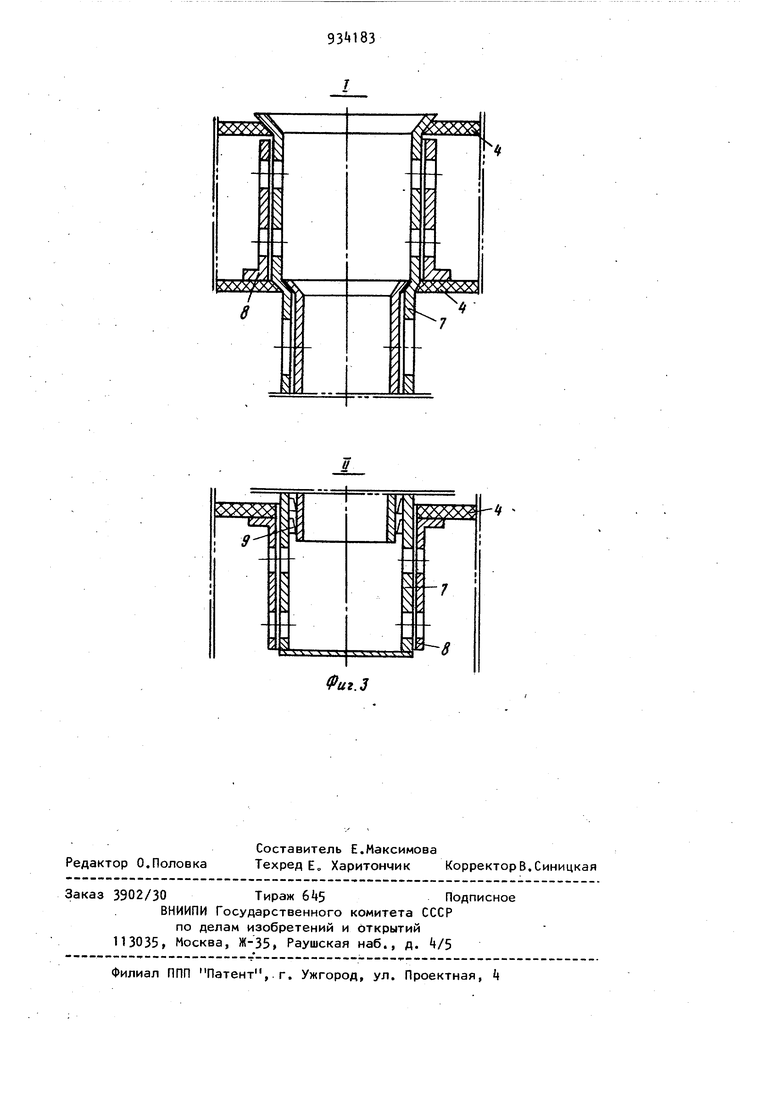

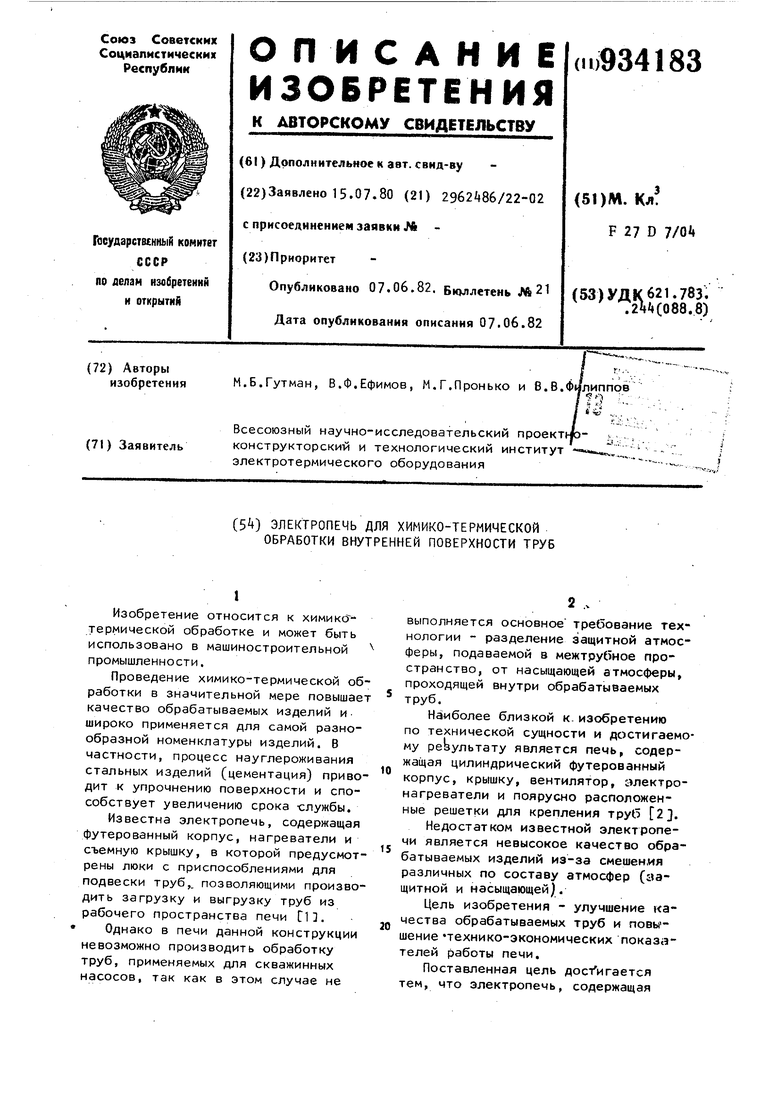

Поставленная цель достигается тем, что электропечь, содержащая 3Э цилиндрический футерованный корпус, крышку, вентилятор, электронагреватели и поярусно расположенные решет ки для .крепления труб, снабжена втулками, закрепленными между верхней и средней решетками и под нижней решеткой, и цилиндрическими направляющими, коаксиально установлен ными во втулках с зазором, причем стенки втулок и направляющих выполнены перфорированными, нижние торцы направляющих заглушены, а на внутренних стенках направляющих раз мещены лабиринтные уплотнения, RpoMe того, крышка выполнена с возможностью дискретного поворота вокруг,вертикальной оси и снабжена окнами для загрузки и выгрузки. На фиг. 1 представлена принципиальная конструктивная схема печи| на фиг. 2 - вид А на фиг. 1, на фиг. 3 узлы I и II на фиг. 1 (при ципиальная схема узла втулка-направ /йнющая) . Печь состоит из футерованного ци линдрического корпуса 1, внутри которого размещены нагреватели 2, вентилятор 3 и приспособления для крепления труб - решетки k. Печь закрывается футерованной крышкой 5 снабженной механизмом дискретного поворота вокруг вертикальной оси. В крышке п.ечи выполнены окна 6 загрузки-выгрузки. При фиксированно положении крышки окна 6 загрузки-вы грузки располагаются над направляющими 7 которые установлены с радиальным зазором во втулках 8, закреп ленных между средней и верхней решетками и под нижней решеткой. Между корпусом печи и крышкой предусмотрен узел уплотнения. В стенках направляющих и втулок имеются отверстия, В верхней части направляющих расположены внешние и внутренние конусные участки. Внеш ние конусные участки предназначены для подвески направляющих в решетке внутренние конусные участки необходимы для подвески обрабатываемых труб. Нижняя часть направляющих заглушена и снабжена лабиринтным упло нением 9 (фиг.3). Весь пакет направляющих окружен газонепроницаемым цилиндрическим экраном 10, в котором укреплены пат рубки подвода 11 и отвода 12 защитной атмосферы. Патрубки подвода 13 отвода 1 химически активной атмосферы заведены через боковые стенки корпуса в пространство между экраном 10 и муфелем 15. Отверстия в стенках направляющих между нижней и средней решетками выполнены произвольным образом и обеспечивают газопроницаемость стенок направляющих. Отверстия в стенках втулок выполнены так, что их межцентровое расстояние, по крайней мере, в два раза превышает диаметр отверстий. На участках стенок направляющих, находящихся во втулках, выполнено такое же соотношение межцентрового расстояния и диаметра, как и во втулках. Такое выполнение отверстий позволяет при повороте направляющих относительно втулок на определенный угол перекрывать проходное сечение. Электропечь работает следующим образом. При открытой крышке печи производят первичную загрузку печи, при этом все направляющие поворачивают вокруг вертикальной оси так, чтобы стали соосными отверстия на стенках направляющих и втулок, В направляющие на внутренние конусные участки подвешиваются подготовленные к обработке трубы. Закрывают крышку печи и при закрытых люках загрузки-выгрузки через патрубки 11 и 13 заполняют печь защитной атмосферой. Включают вентилятор и нагреватели. После разогрева печи до требуемой температуры через патрубок 13 подают в печь химически активную атмосферу. С помощью вентилятора химически активная атмосфера прогоняется между экраном и муфелем, попадает в полость между верхней и средней решетками, через отверстия во втулках и направляющих проходит внутри обрабатываемых труб и засасывается вентилятором. Этот цикл многократно повторяется. С внешней стороны обрабатываемые трубы (между средней и нижней, решетками) омываются защитной атмосферой. При работе печи происходит химико-термическая обработка только внутренней поверхности труб. По окончании процесса химико-термической обработки производят поштучную выгрузку и загрузку труб, для чего поворачивают крышку так.

чтобы окна загрузки-выгрузк-и располагались над направляющими. Открывают окно и приспособлением поворачивают направляющую вокруг вертикальной оси на такой угол, чтобы .полностью перекрылись отверстия в боковой стенке втулок. Вынимают трубу и передают ее на охлаждение в валках.

В освободившуюся направляющую опускают трубу, подготовленную для химико-термической обработки, после чего поворачивают приспособлением направляющую до совмещения (соосности) отверстий на втулках и направляющей. Закрывают окна загрузки-выгрузки и, с помощью механизма дискретного поворота, поворачивают крышку на определенный угол, располагая над другими направляющими, из которых аналогичным образом разгружают, а затем загружают в них трубы.

В та время, пока проходит процесс выгрузки-загрузки труб из одной направляющей,продолжается процесс химико-термической обработки (Труб, установленных в других направляющих.

. При неполной загрузке печи трубами, направляющие, в которых трубы не устанавливают, закрывают сверху заглушками.

Процесс поштучной загрузки-выгрузки труб может быть применен и при начальной загрузке печи, при этом печь разогревается предварительно до рабочей температуры и заполняется атмосферой требуемого состава.

Таким образом, в печи обеспечивается химико-термическая обработка только внутренней поверхности труб, за счет чего достигается повышение качества обрабатываемых изделий.

Улучшение технико-экономических f показателей печи достигается за счет организации поштучной выгрузки-загрузки труб и снижения эксплуатационных затрат путем уменьшения удельного расхода электроэнергии и технологических простоев печи.

Формула изобретения

10

установленными во втулках с зазором, причем стенки втулок и направляющих выполнены перфорированными, торцы направляющих заглушены, а на внутренних стенках направляющих размещены лабиринтные уплотнения.

Источники информации, принятые во внимание при экспертизе

Фиг.З

Авторы

Даты

1982-06-07—Публикация

1980-07-15—Подача