(54) СЕПАРАТОР СЫПУЧЕГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для зерновых материалов | 1987 |

|

SU1510952A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ НА СИТАХ | 1991 |

|

RU2074774C1 |

| Сепаратор | 1980 |

|

SU908418A1 |

| Способ фрикционной сепарации сыпучих материалов | 1989 |

|

SU1652000A1 |

| Сепаратор | 1984 |

|

SU1273182A1 |

| Ситовой сепаратор | 1979 |

|

SU818667A1 |

| Пневматический сепаратор для очистки зернового материала | 1986 |

|

SU1405892A1 |

| Устройство для отрезки порции стекломассы | 1985 |

|

SU1368277A1 |

| СЕПАРАТОР | 1972 |

|

SU435867A1 |

| Сепаратор для сыпучих материалов | 1973 |

|

SU460076A1 |

Изобретение относится к области сепарации сыпучих материалов и может быть использовано в сельском хозяйстве, мукомольно-элеваторной, пищевой, химической и других отраслях промышленности.

Известен сепаратор сыпучего материала, содержащий установленное в корпусе и изогнутое в продольном сечении сито, снабженное механизмом для регулирования его кривизны, а также питатель сыпучего материала и каналы для отвода фракций l.

Недостатком известного сепаратора является невысокая производительность и низкое качество разделения.

Исследования показали, что для получения высокой производительности и эффективности ситовых устройств необходимо обеспечить движение материала по поверхности сита с постоянной скоростью в виде сплошного слоя. Кроме того, должно быть обеспечено безударное поступление материала на сито, что достигается подачей материала по касательной к поверхности сита.

Целью -изобретения является повышение производительности сепаратора и качества разделения.

Цель достигается тем, что в сепараторе сыпучего материала, содержащем установленное в корпусе и изогнутое в продольном сечении сито, снабженное механизмом для регулирования его кривизны, а также питатель сыпучего материала и каналы для отвода фракций, передняя кромка сита закреплена в корпусе жестко, а кри10визна сита выполнена в соответствии с зависимостями

V -V -Sin2V L {fto- } 3in(p,-4)-f((b)Ji()

15

. -V -Sin2f Г.. 5--(У) , 1 .Sin((fio-p)J-()

20

где у - координата продольного

профиля сита по горизонтали;

2 - то же, по вертикали;

V cons-t - скорость движения мате25риала по поверхности сита;

f и Ч - соответственно коэффициент и угол трения материала о поверхности

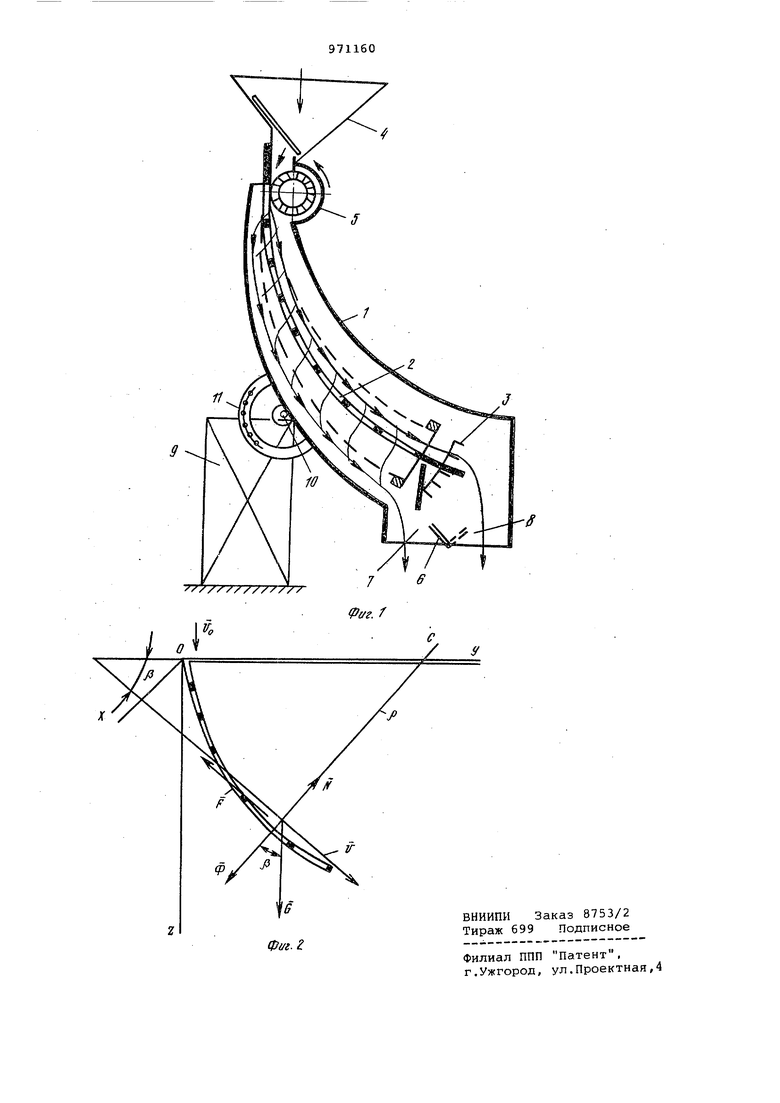

30 сита; g - ускорение свободного падения; и Ъ - соответственно начальный и текущий углы между касательной к продольному профилю сита и горизонТсшьной осью. Питатель сыпучего материала может быть выполнен лопастнгым, а сепаратор снабжен механизмом для изменения угла наклона корпуса в продольной плоскости. На фиг.1 представлена схема предлагаемого сепаратора, продольный разрез; на фиг.2 - схема сил, действующих на элементарную частицу материала , находящегося на поверхности сита Сепаратор содержит корпус 1, в котором помещено изогнутое в продольной плоскости сито 2. Верхняя кромка сита 2 жестко закреплена в корпусе 1, а нижняя его кромка соединена с устройством 3 для варьирования кривизны продольного профиля. В верхней части корпуса 1 установлен питающий ковш 4 с лопастным питателем 5. В нижней части корпуса 1 выполнены разделенные поворотной стенкой б каналы 7 и 8 для отвода соответственно мелкой и крупной фракций.. Сепаратор установлен на раме 9 и имеет механизм для изменения угла наклона корпуса 1 в продольной плоскости, содержащий ось 10 и фиксирующее пригспособленйе 11, Профиль сита в продольной плоскос ти выполнен в соответствии с зависимостями (1) и (2), исходя из условий равномерного движения материгша по по верхности сита. На элементарную частицу материала на сите действуют следующие силы (см. фиг.2): G - вес материала; N нормальная реакция поверхности сита на матефиале; P--fN - сила трения скольжения, действующая на материал при движении его по ситу, где f коэффициент трения скольжения материала по поверхности сита; нормальная сила инерции, действующая на материал при движении его по ситу, где m - масса частицы материала, V - скорость материала; радиус кривизны сита в данной точке его профиля. Дифференциальные уравнения движения элементарной частицы материала по поверхности сита Gsin ft-F; N - Gcosfb, где по Gsl dp где (5 G лу гд ма 4 (7 фо на ни |Ь (У ко на у на f с не пр в fb - угол между касательной к профилю сита в данной точке и горизонтальной осью у. ри равномерном движении материала иту 5Y о dt огда из выражения (3) имеем fb- F Q.. з выражения (4) имеем N :-2 +Gcos(i. P имеем Тогда, поскольку F f N, Gsinp-fS - fGcos р О, адиус кривизны p - ||, ак как dS, 0, или p - 11 - . dS - элементарная длина дуги сита. Подставив значение р в выражение с учетом того, что f tg4, а mg, где m - масса материала, поимg 0- , d Р V sin sin() Интеграл уравнения (6) ггft -U 2 t entg(-)+EnC, V-slnM- 2 С - постоянная интегрирования. При начальных условиях движение ериала по ситу t, 0; р) Ьо, const; V const ;;71оН Подставив значение С в выражение получим„, ,Р-Ч ,1Ьо -Ч, tgCjT-) tg{-J-) - е . Рабочая длина сита S выражается мулой: S V-t Проекция дифференциала дуги сита ось у: dy V cosp-dt.(7) Подставив в выражение (7) значеdt из выражения (б), получим V sinMcosft-dB dy g-sindl-tf) Интегрируя выражение (8) по углу ри начальных условиях движения 0;(Ъ(Ьс|), получим уравнение (1), орое позволяет определить коордиы продольного профиля сита по оси зависимости от угла (i . Проекция дифференциала дуги сита ось Z dz . V sinfb-dt.(9) Интегрируя выражение (9) по углу ри начальных условиях ( р fb) чётом выражения (6), получим уравие (2) для определения координат дольного профиля сита по оси z ависимости от угла (1 .

Приведенные зависимости позволяют провести полный инженерный расчет сепаратора.

Работа сепаратора осуществляется следующим образом.

Сыпучий материал подается в ковш 4, откуда следует на лопастной питатель 5, который дозирует подачу материала по толщине слоя и по всей ширине сита, а также сообщает ему оптимальную начальную скорость по модулю и направляет слой материала на рабочую поверхность сита i со стороны верхней кромки касательно к ней. Слой материала в равномерном движении по изoгнyтo 1y ситу 2 прижимается к нему, при этом мелкая фракция проходит через отверстия сита 2 и выводится из Сепаратора через канал 7, а крупная фракция скользит по поверхности сита и выводится через канал 8. В зависимости от физических свойств сепарируемого материала рабочая поверхность 2 вместе с корпусом 1 может изменять свое положение в продольной вертикальной плоскости посредством поворота вокруг оси 10. Закрепление сепаратора в нужном положении осуществляется фиксатором 11. Кроме того, продольный профиль сита 2 можно изменять в некоторых пределах при помощи устройства 3. Это изменение может потребоваться при просеивании различных по своим физическим.свойствам и целевому назначению материалов. Например, если материал имеет малосыпучие компоненты и их необходимо пустить сходом с сита 2, то, чтобы они не задерживались на его поверхности, необходимо уменьшить кривизну профиля сита 2 в нижней его части, опустив нижнюю кромку сита 2 при помощи устройства 3 на несколько делений .. .

Предложенная конструкция обеспечивает повышение производительности сепаратора и качество разделения.

Использование лопастного питателя обеспечивает равномерную подачу материсша по всей ширине сита с оптимальной по модулю скоростью и в касательном направлении к рабочей поверхности сита.

Формула изобретения

V4in2 f (o-f.

V --1«;

-en

iTn-(FT)(.

ч

0

где у

- координата продольного профиля сита по горизонтали ; 2- то же, по вертикали;

V const- скорость движения материала по поверхности сита,f и Ч - соответственно коэффициент и угол трения материала о поверхность сита;

g- ускорение свободного

падения;

fi и fb - соответственно начальный и текущий углы между касательной к продольному профилю сита и горизонтальной осью.

сыпучего материала выполнен лопастным.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1981-02-27—Подача