(54) ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ И СПОСОВ

ЕЕ ПРИГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытие для металлургической оснастки | 1982 |

|

SU1115837A1 |

| Состав для покрытия изложниц и поддонов | 1983 |

|

SU1117116A1 |

| Покрытие для изложниц | 1979 |

|

SU833355A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ХРОМА С МАЛЫМ СОДЕРЖАНИЕМ ПРИМЕСЕЙ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2829758C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2495945C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО (ВАРИАНТЫ) | 2004 |

|

RU2260630C1 |

| Покрытие для изложниц и кокилей | 1983 |

|

SU1110536A1 |

| Теплоизолирующая смесь | 1974 |

|

SU520172A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИХРОМАТА ТРЕХВАЛЕНТНОГО ХРОМА И КОМПОЗИЦИЯ ДЛЯ ХРОМАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2375310C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ХРОМА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2599464C2 |

1

Изобретение относится к области питай ного производства, а именно к замкнутым покрытиям для изложниц, применяемых при разливке стали и чугуна, и способу Приготовления покрытий.

В качестве покрытия.для защиты поверхности изложниц применяются неорганические огнеупорные материалы, соде{ жащие оксиды магния и кремния 1 и 2.

Недостатком этих покрытий является их слабая адгезия к поверхности изложниц, что обуславливает недостаточные защитные свойства покрытий, приводит к быстрому разрущению сталеразливочной оснастки и появлению на поверхности слитков дефектов, затрудняет их дальнейшую механическую обработку.

Наиболее близким к изобретеншо по технической сущности и достигаемому результату является покрытие для изложниц, содержащее гидроокись металла (гидроокись магния) ЗО-50% и материал, содержащий окись магния (10,5-14,7%) и

ОКИСЬ хрома (39,5-55,3%) З . Покрытие обладает высокой огнеупорностью, имеет хорошую адгезию к поверхности изложницы.

Однако в известном покрытии используются весьма дефицитные и дорогостоящие материалы, кроме того, известное покрытие обладает недостаточно высокими защитными свойствами из-за содержания в нем около 10% структурной влаги и небольщой толщины защитного слоя.

Целью изобретения является повышение качества поверхности отливок и снижение себестоимости покрытия.

15

Для достижения цели покрытие, включающее гидроокись металла и материал, содержащий окись хрома и окись магния, содержит в качестве материала, содержа20щего окись хрома и окись магния, хромитовую руду и дополнительно хромовый ангидрид при следующем соотношении и гредиентвв, вес.%: SY Гидромщсь метапгш14-17 XpoivjOBMji аштщр т22-25 Хромиговая рудаОстальное В качестве гидроокиси металла покрытие содержит гидроокись щелочного или щелочноземельного металла.. В способе приготовления покрытия, включающим смешение ингредиентов, хромитовая руда предварительно обрабатывается в щелочкой среде при перемешивании с гидроокисью металла при 85-100 С в течение 2О°-4О мин с последующим отделе нием нсидкой фазы, после чего вводятся хромовый ангидрид и вода до вязкости покрытия 20° Боме. Хромнтая руда, доступный 1фироднь й материал, содержащий оксид хрома до 48 оксид магния до 23% (в виде шпинели), оксад алкж1иния до 8%, оксид кремния до 10%. Обработка хромитовой руды в приве денных выше.условиях приводи г к значительной активации поверхности за счет частичного удаления из кристаллической решетки алюминия и кремния с образова- HTieM алюминатов и силикатов (или алюмо склшштов) металлов. Более реакиионноспособные материалы такие, как гидроокись натрия и барин, достаточно активируют хромитовуто руду за 20 мин при температуре суспензии 85°С ±5, Опытом установлено, что продолжительность обработки более 2О мин существенно не влияет на физико-химически свойства конечного покрытия. Для менее реакционноспособных гидроокисей кальция алюминия и т.д. технологически достаточным временем является 40 мин и температура 1ОО°С. Повышение температуры выще ЮО энергетически не целесообразно, так как достижение точки кипения (104С) приведет к испарению воды с дополнительной затратой энергии, ускоряя процесс активации рудьи При введении хромового ангидрида последний заполняет активированные центры что обуславливает значительное повьтшение поверхностной активности и адгезион ной способности материала для покрытия. Он взаимодействует с металлом изложниц с образованием хромитожелезного зашит ного слоя, принадлежащего пок эытию и стенке изложницы. Расплавленный хромовый ангидрид (температура плавления 196°С) хорошо смачивает поверхность изложнка, чем дестигается повь|шенная сплошность покрытия при его нагревании, При-температуре выше заканчиваются процессы S ,4 ерехода хрома из шестивалентного соотояния в трехвалентное. В этот период остигается максимальная активность соедиданий. Образовавшиеся хромиты железа, щелочных и щелочноземельных металлов, сжись хрома более активно вза- . имодействутот с поверхностью изпож1тцы, чем нанесенные в равновесном состоянии. Продукты термической обработки покрытия имеют величину частиц 0,3-1 мкм, что . также положительно влияет на увал мение сплошности покрытия. Содержание хромового ангидрида должна быть достаточным для смачивания в расплавленном состоянии частиц обработанной хромовой руды, поверхности излозкниц, образования при нагревании выше 80О°С хромитов Me и окиси хрома, равномерно распределенной в среде более крупных частиц хромитовой руды. Экспериментально установлено, что минимальным содержанием Сг-О э в покрытии должно. быть 22 вес.%. Понижение приводит к сни снижению показателя адгезии покрытия (покрытие хрупкое, ломкое). Повышение содержания СгОз более 25 вес.% экономически нецелесообразно, так как продукт дорогой, а улучшение физико-химических свойств покрытия в этом случав незначительное. Применение обработанной хромитовой руды и хромового ангидрвда придает поК1й 1тшо ряд новых физико-химических свойств. Отсутствие структурной воды в покрытии устраняет выделение паров воды при разливке стали, обеспечивает пластичность покрытия на ранних стадиях образования заштатной керамической пленки, способствует получению слоя покрытия повышенной толштш (8ОО-1ООО мкм), что повышает стойкость изложниц и позволяет повысить качество поверхности отливок (исключить образование на поверхности отливок трещин разгара и раковин) . Непременным условием адгезии является наличие физического и определенного химического сродства между веществами. Введение гидроокисей Me tH, Ш на стадии активации руды выполняет роль не только частичного выщелачивания хромитоЬой руды, но и повышает химическое сродство между компонентами стенки иэложнвпы и покрытия, так как при температурах до 20О® образуются промежуточные соединения С г 1 , которые более активно взаимодействуют, чем. применяемые в равновесном состоянии окись

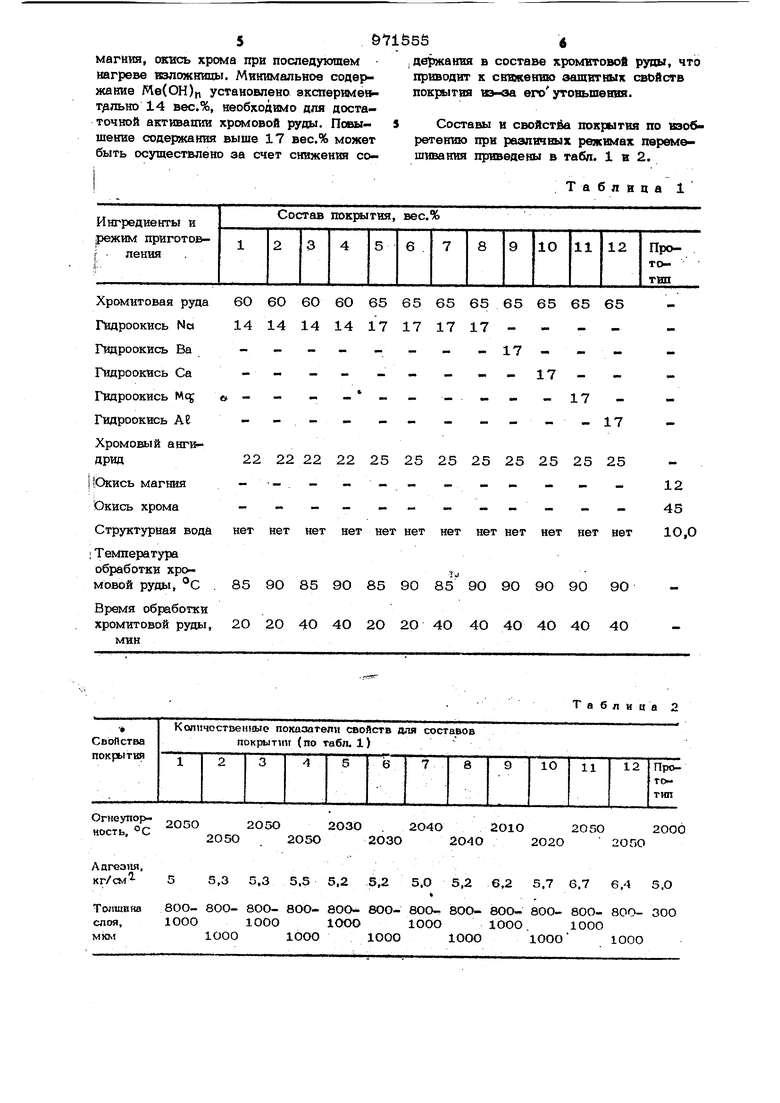

магния, окись хрома при последуюшем нагреве кзложшшы. Минимальное содержание Ме(ОН)(1 установлено экспериментдльно 14 вес.%, необходимо для достаточной активации хромовой руды. Повышение содержания выше 17 вес.% может быть осуществлено за счет снижения соХромитовая руда60 60 6О 6О 65 65 Гидроокись No14 14 14 14 17 17 Гвдроокись Ва- Гидроокись Са-- -- .. Гидроокись Мс - - ... Гидроокись А&- -- - -Хромовый ангк дрид22 22 22 22 25 25 Окись магния- - . - - - Окись хрома...- Структурная воданет нет нет нет нет нет I Температура обработки хромовой руды, с , 85 9О 85 90 85 90 Время обработки хромитовой руды,2О 2О 4О 40 2О 2О мин

Огнеупор- 2О502О5О2ОЗО2О4О2О1О2О5О2ООб

иость, 205020502ОЗО2О4О2О2О2ОГ)О Адгезия, кг/см 55,3 5,3 5,5 5,2 5,2 8ОО- 8ОО- 8ОО- 8ОО- 800 80ОТолщина1ООО 10ОО 10ОО 100О 1ООО 1ООО

держания в составе хромитовой рупы, что приводит к снижению защитных свойств покрытия ю-оа егоутовьшеиия.

Составы и свойства по изобретению при различных режимах перемешивания приведены в табл. 1 в 2.

Таблица 1

Таблица 2 65 65 65 65 65 65 17 17 - .-17- -- -..«17- - --- -17 -- ..-.17 25 25 25 25 25 25 . .. . 12 .-..-.-.-.- 45 нет нет нет нет нет нет 1О,0 У 85 90 90 9О 90 90 4О 40 40 40 4О 4О 5,0 5,2 6,2 5,7 6,7 6,4 5,О 8ОО- 8ОО- BOO- 8ОО- 8ОО- 80О- ЗОО 1ООО 1ООО. 100О 100О ЮОО 1000 Состав по табп. 1 п. 1, ислючаюпщй хромитовуто руду, гидроксид натрия и хромовый акгвдрид, готовят (У1едующим образом. Берут 60 вес.ч. молотой хромитовой руды с величиной частиц 1ОО15ОМКМ, 14 вес.ч. гидроксвда натрия, добавляют 200 в.ч. воды. Пример осуществления способа приготовление покрытия. Молотая хромитовая руда, гидроксид металла и вода помещаются в емкость с мешалкой. Содержимое нагревается до 85-ЮО С и перемешивается в течение 20-40 мин при этой температуре. Полученная суспензия фильтруется на нутчфильтре и промывается горячей водой. Осадок снимается с нутчфипьтра, помеща ется в емкость с мешалкой к вводится хромовый ангидрид, тщательно перемеши вается с добавлением воды д,ги обеспече ния вязкости 20° Боме. Реализация изобретения позволит повысить стойкость изложниц и качество стальных отливок, исключить образовани на поверхности трещин разгар и ракови снизить рйсход металла на и;зготовление изложниц и значительно умешэшить себестоимость покрытий, так как в качестве основного сырья используется природный материал - хрсыитовая руда. Формула изобретения 1. Защитное покрытие для изложниц, включающее гидроокись Металла и матер ал, содержащий окись хрома и окись Mai ния, отличающееся тем, что, с целью повышения качества поверхности отливок и снижения себестоимости покрытия, оно содержит, в качестве материала, содержащего окись хрома и окись магния, хромитовую руду и дополнительно хромовый ангидрид при следующем соотношении ингредиентов, вес.%: 14-17 Гидроокись металла Хромомлй ангидрид 22-25 Хромитовая руда Остальное 2.Покрытие по п. 1, отличающ е е с я тем, что в качестве гидроокиси металла оно содержит гидроокись щелочного или щелочноземельного металла. 3.Способ приготовления покрытия по п. 1, включающий смещение ингредиентов, отличающийся тем, что хромитову руду предварительно обрабатывают в щелочной среде при перемешивании с гвд1роокисью металла при 85-100С в течение 20-40 мин с последующим отделением жидкой фазы, после чего вводят хромовый ангидрид и воду до вязкости . покрытия 20° Боме. Источники информации, принятые во внимание при экспертизе 1.Дегтярова В. В. и Кобнарский И. С. Магнезиально-силикатные и минеральные огнеупоры. М., Металлургия , 1977. с. 55. 2.Солнцев С,С. и Тулонов А. Г. Защитные покрытия при нагреве. М., Машиностроение, 1976, с. 12. 3.Авторское свидетельство СССР по заявке № 2717855/22-О2, кл. В 22 С 3/00, 1979.

Авторы

Даты

1982-11-07—Публикация

1981-01-15—Подача