ел

00 00

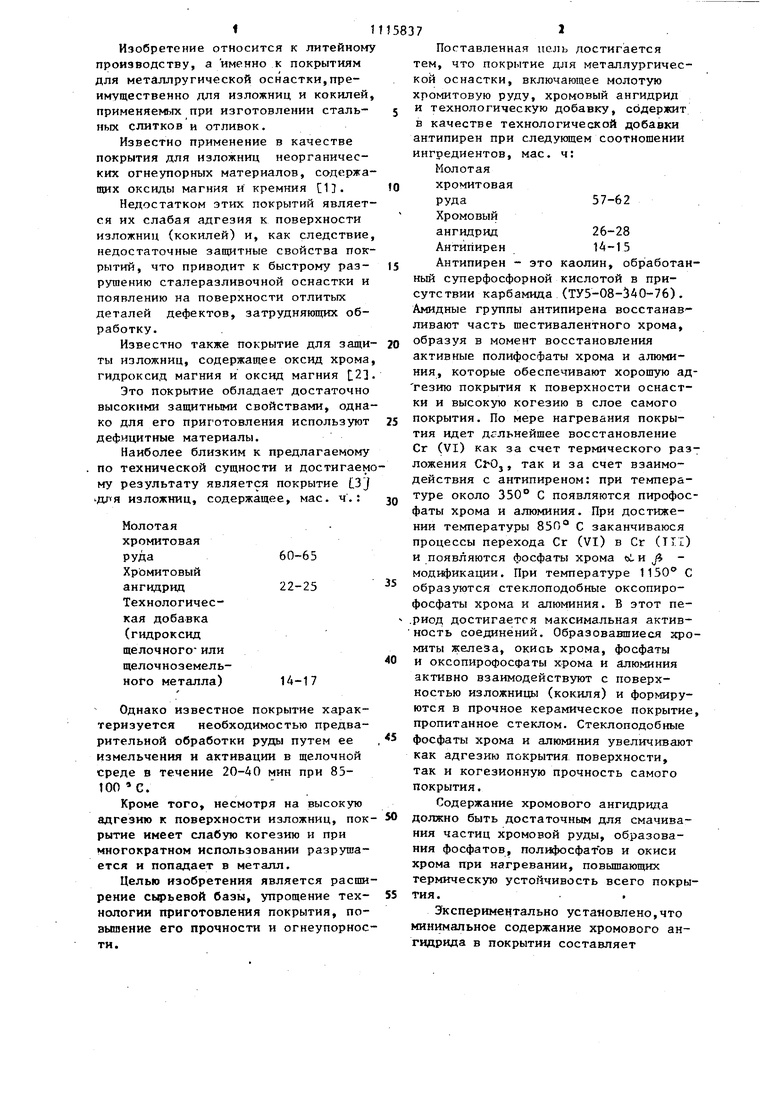

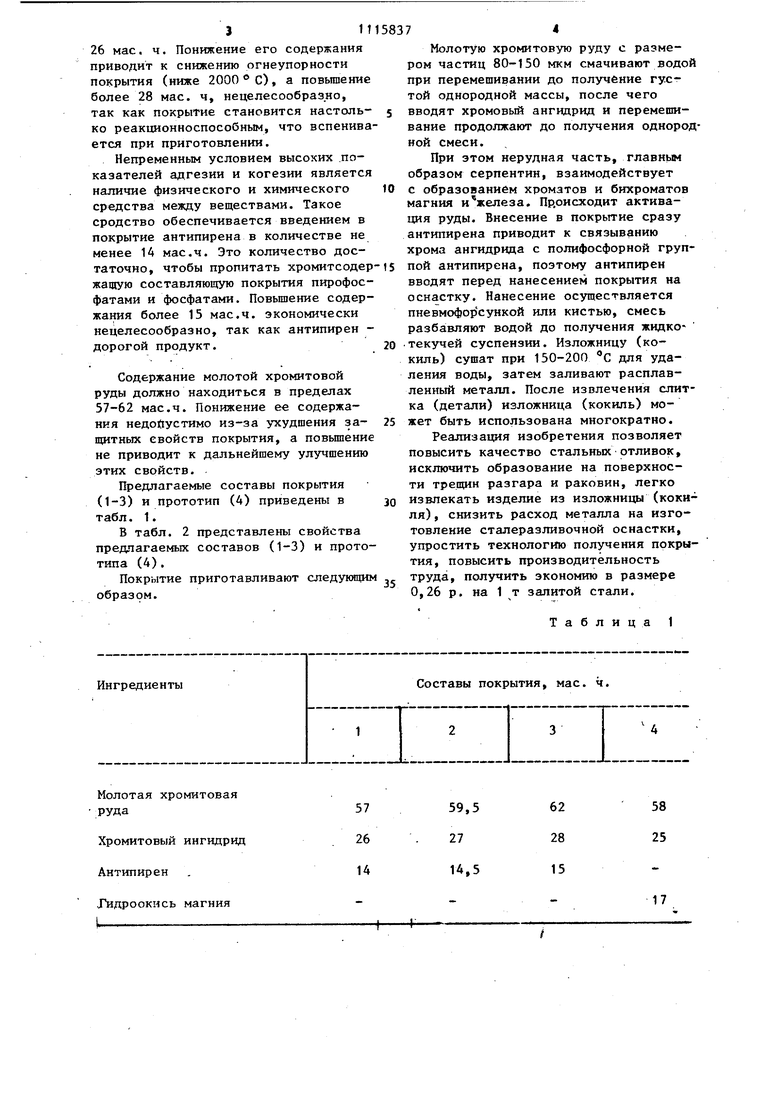

sl I Изобретение относится к литейном производству, а именно к покрытиям для металлругической оснастки,преимущественно для изложниц и кокилей применяемых при изготовлении стальных слитков и отливок. Известно применение в качестве покрытия для изложниц неорганических огнеупорных материалов, содержа щих оксиды магния и кремния 1. Недостатком этих покрытий являет ся их слабая адгезия к поверхности изложниц (кокилей) и, как следствие недостаточные защитные свойства пок рытий, что приводит к быстрому разрушению сталеразливочной оснастки и появлению на поверхности отлитых деталей дефектов, затрудняющих обработку. Известно также покрытие для защи ты изложниц, содержащее оксид хрома гидроксид магния и оксид магния .2 Это покрытие обладает достаточно высокими защитными свойствами, одна ко для его приготовления используют дефицитные материалы. Наиболее близким к предлагаемому по технической сущности и достигаем му результату является покрытие .3J для изложниц, содержащее, мае. ч.: Молотая хромитовая руда60-65 Хромитовый ангидрид22-25 Технологическая добавка (гидроксид щелочного- или щелочноземельного металла) 14-17 Однако известное покрытие характеризуется необходимостью предварительной обработки руды путем ее измельчения и активации в щелочной среде в течение 20-40 мин при 85100С. Кроме того, несмотря на высокую адгезию к поверхности изложниц, пок рытие имеет слабую когезию и при многократном использовании разрушается и попадает в металл. Целью изобретения является расши рение сьфьевой базы, упрощение технологии приготовления покрытия, повышение его прочности и огнеупорнос ти. 7J Поставленная псль достигается тем, что покрытие для металлургической оснастки, включающее молотую хромитовую руду, хромовый ангидрид и технологическую добавку, содержит в качестве технологической добавки антипирен при следующем соотнощении ингредиентов, мае. ч: Молотая хромитовая руда57-62 Хромовый ангидрид26-28 Антипирен 14-15 Антипирен - это каолин, обработанный суперфосфорной кислотой в присутствии карбамида (ТУ5-08-340-76). Амидные группы антипирена восстанавливают часть шестивалентного хрома, образуя в момент восстановления активные полифосфаты хрома и алюминия, которые обеспечивают хорошую адгезию покрытия к поверхности оснастки и высокую когезию в слое самого покрытия. По мере нагревания покрытия идет дальнейшее восстановление Сг (VI) как за счет термического разложения CrOj, так и за счет взаимодействия с антипиреном: при температуре около 350° С появляются пирофосфаты хрома и алюминия. При достижении температуры 850° С заканчиваюся процессы перехода Сг (VI) в Сг (ИГ) и появляются фосфаты хрома ) и j% модификации. При температуре 1150° С образуются стеклоподобные оксопирофосфаты хрома и алюминия. В этот период достигается максимальная активность соединений. Образовавшиеся хромиты железа, окись хрома, фосфаты и оксопирофосфаты хрома и алюминия активно взаимодействуют с поверхностью изложницы (кокиля) и формируются в прочное керамическое покрытие, пропитанное стеклом. Стеклоподобные фосфаты хрома и алюминия увеличиваиот как адгезию покрытия поверхности, так и когезионную прочность самого покрытия. Содержание хромового ангидрида должно быть достаточным для смачивания частиц хромовой руды, образования фосфатов, полифосфатов и окиси хрома при нагревании, повышающих термическую устойчивость всего покрытия.. Экспериментально установлено,что минимальное содержание хромового ангидрида в покрытии составляет 3I 26 мае, ч. Понижение его содержания приводит к снижению огнеупорности покрытия (ниже 2000® С), а повьппение более 28 мае. ч, нецелесообразно, так как покрытие становится настолько реакционноспособным, что вспенива ется при приготовлении. Непременным условием высоких показателей адгезии и когезии является наличие физического и химического средства между веществами. Такое сродство обеспечивается введением в покрытие антипирена в количестве не менее 14 мае.ч. Это количество достаточно, чтобы пропитать хромитсодер жащую составляющую покрытия пирофосфатами и фосфатами. Повышение содержания более 15 мае.ч. экономически нецелесообразно, так как антипирен дорогой продукт. Содержание молотой хромитовой руды должно находиться в пределах 57-62 мае.ч. Понижение ее содержания иедоОустимо из-за ухудшения защитных свойств покрытия, а повьшение не приводит к дальнейшему улучшению этих свойств. Предлагаемые составы покрытия (1-3) и прототип (4) приведены в табл. 1. В табл. 2 представлены свойства предпагаемых составов (1-3) и прототипа (4) . Покрытие приготавливают следующим образом. 74 Молотую хромитовую руду с размером частиц 80-150 мкм смачивают водой при перемешивании до получение густой однородной массы, после чего вводят хромовый ангвдрид и перемешивание продолжают до получения однородной смеси. При этом нерудная часть, главным образом серпентин, взаимодействует с образованием хромзтов и бихроматов магния ижелеза. Пр.оисходит активация руды. Внесение в покрытие сразу антипирена приводит к евязыванию хрома ангидрида е полифосфорной группой антипирена, поэтому антипирен вводят перед нанесением покрытия на оснастку. Нанесение осуществляется пневмофорсункой или кистью, смесь разбавляют водой до получения жидкотекучей суспензии. Изложницу (кокиль) сушат при 150-200 С для удаления воды, затем заливают расплавленный металл. После извлечения слитка (детали) изложница (кокиль) может быть использована многократно. Реализация изобретения позволяет повысить качество стальных отливок, исключить образование на поверхности трещин разгара и раковин, легко извлекать изделие из изложницы (кокиля) , снизить расход металла на изготовление сталеразливочной оснастки, упростить технологию получения покрытия, повысить производительность труда, получить экономию в размере 0,26 р. на 1 т запитой стали. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие для изложниц и способ его приготовления | 1981 |

|

SU971555A1 |

| Состав для покрытия изложниц и поддонов | 1983 |

|

SU1117116A1 |

| Покрытие для изложниц и кокилей | 1983 |

|

SU1110536A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ СТАЛЕРАЗЛИВОЧНОГО КАНАЛА КОВША | 2006 |

|

RU2345864C2 |

| Набивная масса для футеровки сталеразливочных ковшей | 1988 |

|

SU1530617A1 |

| Способ обогащения хромовой руды | 1978 |

|

SU718489A1 |

| Противопригарное покрытие для поддонов и кокилей | 1980 |

|

SU897386A1 |

| Паста для ремонта металлических форм | 1983 |

|

SU1121088A1 |

| Покрытие для изложниц | 1979 |

|

SU833355A1 |

ПОКРЫТИЕ ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ОСНАСТКИ, включающее молотую хромитрвую руду, хромовый ангидрид и технологическую добавку, отличающееся тем, что, с целью расширения сьфьевой базы, упрощения технологии приготовления покрытия, повышения его прочности и огнеупорности, покрытие содержит в качестве технологической добавки антипирен при следующем соотношении ингредиентов, , мае. ч.: Молотая хромитовая руда57-62 Хромовый ангидрид 26-28 Антипирен 14-15

Ингредиенты

Молотая хромитовая руда

Хромитовый ингидрид Антипирен

1Ч1дроокись магния

I

Составы покрытия, мае. ч.

59,5

62 28 15

58 25

27

17

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солнцев С.С., Туманов А.Г | |||

| Защитные покрытия при нагреве | |||

| М,, Машиностроение, 1976, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-30—Публикация

1982-10-18—Подача