Изобретение относится к области станкостроения.

Известно устройство для бесцентрово токарной обработки, например, прутковых материалов, содержащее втулку, установленную с возможностью осевого перемещения на приводном полом шпинделе, несущем на переднем конце резцы, взаимодействующие с конической поверхностью втулки, и смонтированный внутри шпинделя полый стержень с опорными роликами l.

В известном устройстве ведомый шкив привода шпинделя установлен на подшипниках в корпусе устройства и взаимодействует с хвостовой частью шпинделя посредством синхронно вращающейся со шпинделем радиальной упругой опорой, а передний конец шпинделя смонтирован в корпусе на невращающейся упругой опоре.

Недостатком известного устройства является относительно невысокая его точность и долговечность из-за влияния на резцы колебаний полого шпинделя.

Целью дополнительного изобретения является повсашение долговечности, путем увеличения ресурса подшипников, а также чистоты и точности обработки

путем уменьшения влияния на резцы колебаний полого шпинделя.

Для достижения цели в известном по авт. св. № 917917 устройстве невращающаяся упругая опора снабжена размещенной внутри нее гильзой с двумя подшипниками, один из которых смонтирован жестко в осевом направлении, а другой - с возможностью осевого

10 перемещения, и элементом осевого натяга подшипников, преимущественно пру-чиной, установленной в гильзе и опирающейся на торец внешнего кольца одного из подшипников.

15

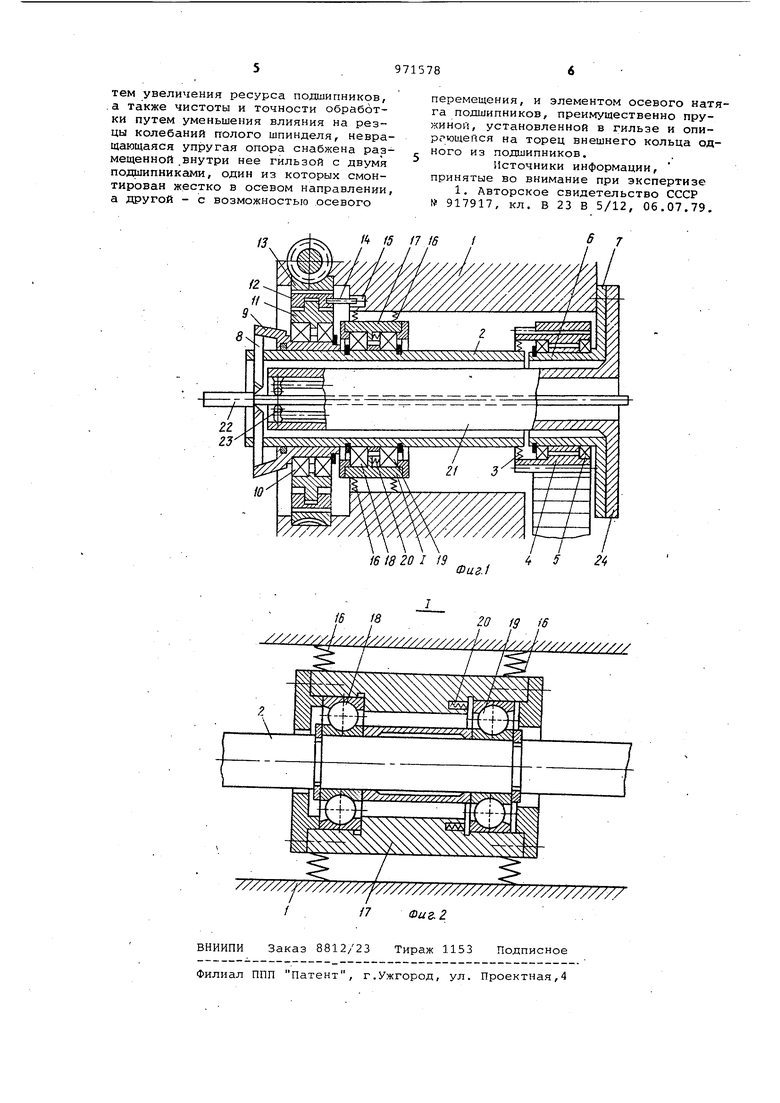

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - узел на фиг. 1.

Устройство выполнено в виде размещенного в корпусе 1 полого вала20шпинделя 2, опирающегося своей хвостовой частью на упругую опору 3. Упругая опора 3 установлена на ведомом шкиве 4 привода шпиндели 2 и выполнена синхронно вращагощайся с ним .для

25 передачи крутящего момента на шпиндель 2. Шкив 4 смонтирован на подшипниках 5, опирающихся на втулку 6, жестко связанную фланцем 7 с корпусом 1. На переднем торце шпинделя 2

30 смонтированы с возможностью радиального перемещения резцы 8, взаимодействующие с внутрейней конической поверхностью регулируемой втулки 9, установленной на полом валу-шпинделе 2 с гарантированным зазором, обеспечивающим ее относительное осевое перемещение при отсутствии ее вращения относительно шпинделя 2. Регулируемая втулка 9 через подишпниковый узел 10 и две -втулки 11 и 12, установленные жестко друг относительно друга в осевом направлении и с зазором в радиальном направлении, взаимодействует с червячным колесом 13 механизма осевого перемещения посредством резьбового соединения. На втул ке 12 имеется палец 14, входящий в оверстие 15 корпуса 1 и при вращении червячного колеса 13 допускающий только осевое перемещение втулки 12, и следовательно, втулки 11. Передний конец полого вала-шпинделя 2 опирается на невращающуюся упругую опору 16, смонтированную в корпусе 1. Невращающаяся упругая опора 16 оснащена гильзой 17, внутри которой размещены два подшипника 18 и 19 внутренние кольца которых установлены на полом валу-шпинделе жестко как в осевом, так и в радиальном направлении. Внешнее кольцо подшипника 18 установлено в гильзе 17 жестко в осе вом направлении, а внешнее кольцо подшипника 19 установлено в гильзе с возможностью осевого перемещения и подпирается пружиной 20, размещаемой в расточке гильзы 17 и создающей осевой натяг подшипников 18 и 19.

Внутри шпинделя 2 размещен полый стержень 21 с удерживающими изделие 22 роликами 23. Полый стержень консолей и укреплен своей хвостовой часть посредством фланца 24 на корпусе 2.

Устройство рабо.тает следдующим образом.

Полый вал-шпиндель 2, приводимый ведомым шкивом 4 и упругой опорой 3, вращается совместно с резцами 8 вокруг обрабатываемого изделия 22, удерживаемого роликами 23. При этом полый вал-шпиндель 2, узел подшипниковой гильзы 17, резцы 8, регулируемая втулка 9, подшипниковый узел 10, втулка 11 благодаря наличию невращающейся упругой опоры 16 и вращающейся упругой опоры 3 представляют собойединую i колебательную сиетему, в которой радиальные статические и динамические усилия от приводного ремня воспринимаются корпусом через подшипник 5 и втулку 6, не оказывая влияния на шпиндель 2.

Кроме того, осевые усилия резания статические просадки шпинделя 2 и ег радиальные колебания воспринимаются упругой опорой 16, при этом происходит ее перекос.

Восстанавливающий момент от перекоса создает пару сил на обоих подшипниках 18 и 19, которая -воспринимается шпинделем 2, в результате чег внутренние кольца подшипников 18 и 19 не перекашиваются относительно их внешних колец. Торцовая пружина 20 создает осевую силу, действующую на внешнее кольцо подшипника 19, а далее через его тела качения на внутреннее кольцо этого подшипника, далее на шпиндель 2, на внутреннее кольцо подшипника 18, через его.тела качения на внешнее кольцо этого подшипника и далее на гильзу 17. Это усилие осевого натяга подшипников подшипникового узла гильзы 17 является его внутренней силой следовательно, не влияет на усилие осевого натяга подшипников другого подшипникового узла 10 и исключает таким образом перекосы в его подшипниках.

Для сдвига резцов 8 в радиальном направлении в результате их частичного износа включается червяк устройства осевого перемещения, который воздействуя на червячное колесо 13, через резьбовую передачу смещает в осевом направлении втулку 12,- а с ней втулку-11 и регулируемую втулку 9, которая внутренней конической поверхностью воздействует на резцы 8, сдвигая их ,к центру.

Предлагаемая конструкция бесцентрово-токарного устройства благодаря тому, что невращающаяся упругая опора снабжена размещаемой внутри ее гильзой, несущей два подшипника, из которой один смонтирован жестко в осевом направлении, а другой с возможностью осевого перемещения, и элемент осевого натяга подшипников, более производительна, так как исключение влияния статических, просадок шпинделя, осевых усилий резания и пригибающего момента на подшипниковые узлы увеличивает ресур подшипников, а уменьшение влияния колебаний вала .шпинделя на резцы повышает точность и чистоту обработки изделия.

Кроме того, такой подшипниковый узел на 40% дешевле дуплексированного подшипникового узла, требующего селективной сборки, не говоря уже о невозможности обеспечения надежности осевого натяга в обоих подшипниках двуплексированной пары из-за различных величин зазоров в каждом из подшипников.

Формула изобретения

Устройство для бесцентрово-токарной обработки по авт. св. № 917917, отличающееся тем, что, с целью повышения долговечности пу

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бесцентрово-токарной обработки | 1979 |

|

SU917917A1 |

| Устройство для бесцентрово-токарной обработки | 1979 |

|

SU1040698A1 |

| Устройство для бесцентрово-токарной обработки | 1979 |

|

SU917916A1 |

| Устройство для бесцентрово-токарной обработки | 1980 |

|

SU1048635A1 |

| Резцовая головка | 1978 |

|

SU917915A1 |

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 1973 |

|

SU374795A1 |

| Центрифуга | 1981 |

|

SU1009513A1 |

| Подналадчик | 1980 |

|

SU997998A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

Авторы

Даты

1982-11-07—Публикация

1979-11-30—Подача