(54) ПОДНАЛАДОДК

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Устройство для автоматической подналадки резца | 1979 |

|

SU872051A2 |

| Устройство для обработки отверстий на расточном станке | 1976 |

|

SU653038A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Устройство для автоматической подналадки резца | 1985 |

|

SU1346350A2 |

| Устройство для автоматической подналадки резца | 1980 |

|

SU929344A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Токарно-расточной станок | 1979 |

|

SU948542A1 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

Изобретение относится к станкостроению и может быть использовано в механизмах регулирования размера . инструмента при -расточке отверстий.

Известен подналадчик, обеспечивающий импульсную настройку резца на размер обработки в период между рабочими циклами, содержащей установленный , на шпинделе гидроцилинд:ф с полым штоком и проходящую сквозь него тягу управления. Винтовой упор регулирования положения тяги выполнен установочно перемещае1«1М и смонтирован в осевой расточке поршня tl.

Недостатком известного подналадчика является; то, что он не обеспечивает возможность управления размером во время цикла обработки, так.как управление может производиться только, в паузах, между циклами.

Невозможны копирная обработка конических или фасонных отверстий, компенсация износа инструмента и другие коррекции внутри цикла. Велики также осевые габариты угла, что приводит к возникновению вибрации и снижает качество и точность обработки.

Цель изобретения -расширение технологических возможностей подналад.чика.

Указанная цель достигается- тем, что механизм регулирования положения тяги выполнен в виде кинематически связанного с приводом поднастройки полого винта, установленного с возможностью вращения без осевого перемещения на хвостовике штока гидроцилиндра и резьбовой втулки, связанной с тягой управления.

10

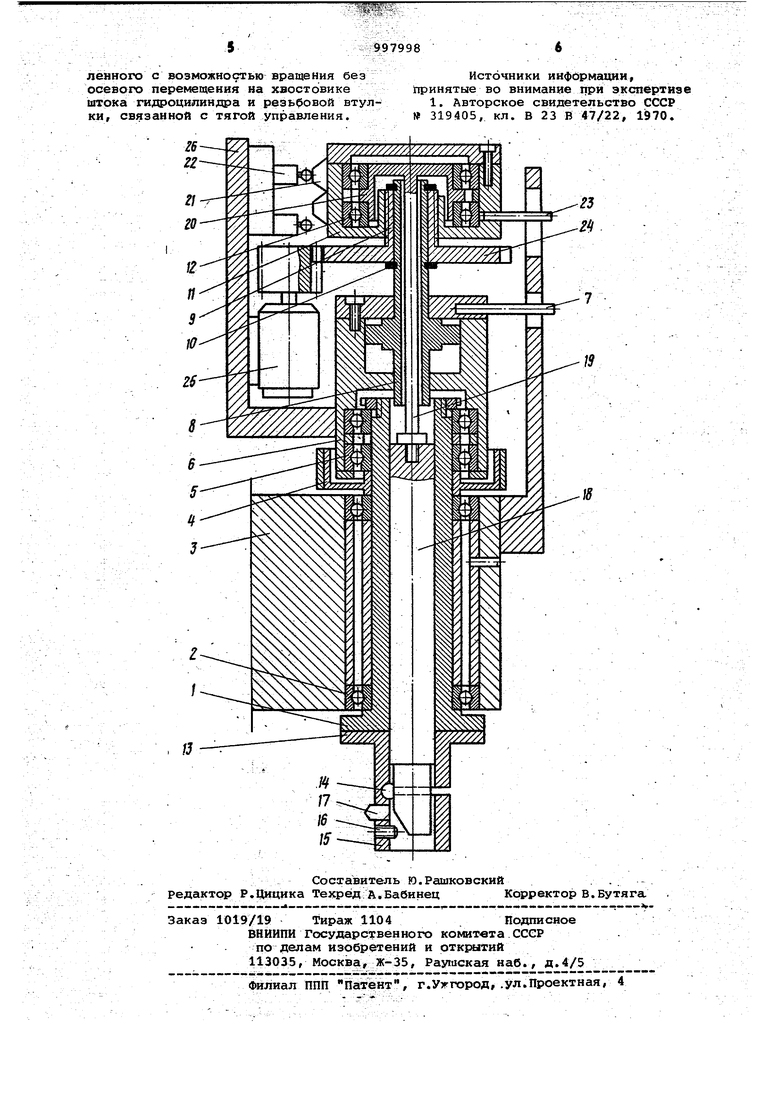

На чертеже показано предлагаемое устройство.

Шпиндель 1 стсшка вращается в подшипниках 2, смонтированных в корпусе 3. Вращение шпинделю передается ре15менной передачей через шкив 4. На хвостовике шпинделя закреплена подшипники 5, на которые надет стакан

6,удерживаемый от вращения поводком

20 гидроцилиндр с полым штоком 8. На хвостовкке штока 8 вращается винтовая втулка 9. От смеще11ия в осевом направлении она предохранена пружинными кольцами 10. На втулку навинчена гай ка 11, которая выполнена в расточке корпуса для размещения подшипников 12. Гайка и корпус представляют собой единое целое, и гайка служит базирующим элементом всей подшипниковой

30 опоры. К шпинделю 1 прикреплена борштанг 13,Хвостовик ее рассечен надрезом 14,образуя упругий резцедержатель 15,В теле резцедержателя размещены и закреплены наконечник 16 и резец 1 На наконечник осевым перемещением воздействует клин 18. К клину 18 при креплена тяга 19, проходящая сквозь сверление полого штока 8. Подшипники 12 внутренними кольцами посажены на грибок 20, выполненный на хвостовике тяги 19. Снаружи на корпусе гайки 11 закре Ьены кулачки 21, воздействующие на конечные выключатели 22 система управления циклом станка. Корпус-гайка 11 удерживается от проворота.поводком 23, закрепленным на корпусе 3. На венце винтовой втулки 9 выполнена шестерня 24, получающая вращени от шагового двигателя 25. Двигатель 25 и конечные выключатели 22 расположены на кронштейне 26, закрепленно на гидроцилиндре 8. Устройство работает следующим образом. В исходном положении клин 18 отве ден гидроцилиндром от наконечника 16 Борштанга имеет наименьший размер. Исходное положение контролируется од ним из конечных выключателей 22 путем нажатия на него соответствующего кулачка. Соответствующим количеством импульсов, подаваемых на шаговый дви гатель, поворачивается втулка 9. При этом, так к.ак гайка 11 не вращается, она перемещается вдоль оси. Вместе с ней передвигается клин 18. Этим пр изводится настройка инструмента на заданный размер. В рабочем положении включается гидроцилиндр, шток перемещается вперед до упора в торец фланца гидроцилиндра. Вместе со штоком перемещается клин 18 через наконечник 16, отгибая упругий резцедержатель. Диаметр расточки зависит от того, на какой угол была дополнительно повернута винтовая втулка 9. Таким образом, количеством и направлением импульсов вращения шаговог двигателя регулируется размер расточ ки. Регулирование размера может быть произведено и во время обработки. При выходе штока гидроцилиндра в рабочее положение один из кулачков 21 нажимает на соответствующий конеч ный выключатель 22. Включается враще ние шпинделя. Подцшпники 12 позволяют клину 18 и тяге 19 свободно вращаться вместе со шпинделем, занимая заданное положение вдоль оси подналадчика. Растачивание отверстия производит ся подачей обрабатываемой детали вдоль оси вращения шпинделя. После окончания растачивания подается команда на перемещение штока гидроцилиндра в исходное положение. Клин 18 отходит от наконечника 16. Этим исключается деформация резцедержателя 15, резец отводится от обрабатываемой поверхности , обеспечивая безрисочный вывод борштанги из обрабатываемой детали. После смены обрае5атываемой детали цикл повторяется. Если измерительное устройство показывает отклонение диаметра расточки от заданного, соответствующей подачей импульсов на шаговый двигатель поворачивается винтовая втулка 9. Это меняет полсЗжение клина 18 относи1тельно штока гидроцилиндра, обеспечивая поднйладку размера. Наличие приводного гидроцилиндра позволяет производить безрисочный вывод, не меняя настройки резца. Наличие подшипниковых опор обеспечивает упрощение коммуникаций управления, так как при такой конструкции гидроцилиндр не вращается. В то же время осевое усилие за1 лкается внутри шпинделя без передачи на опорные прецизионные подшипники. Вынесение регулируемой винтовой пары дпя настройки на размер в отдель ный узел возможно благодаря выполнению гидроцилиндра двухсторонним с полым штоком, пропускающим сквозь сверление в нем соединительную тягу. Размещение винтовой втулки на хвостовике штока с возможностью вращения без осевого перемещения обеспечивает возможность коррекции размера , во время цикла обработки, возможность копирного управления размеро обрабатываемой конической или фасонной поверхности (программное управление). Это значительно расширяет технологические возможности механизма. Изобретение может использоваться в токарных, отделочно-расточных, расточных и других металлорежущих станках. Формула изобретения Подналадчик, преимущественно для расточных работ с безрисочным выводом резца, содержащий упругодеформируемую борштангу, привод деформации, имеющий установленный на шпинделе гидроцилиндр с полым штоком и проходящую сквозь него тягу управления, а также подшипниковую опору связи вращающейся тяги с неэращающимся штоком и механизм регулирования положения тяги, отличающийся, тем, что, с целью расширения технологических возможностей механизм регулирования положения тяги выполнен в виде кинематически связанного с приводом поднастройки полого винта, установ

Авторы

Даты

1983-02-23—Публикация

1980-09-24—Подача