Изобретение относится к станкостроению и может быть использовано в конструкциях отделочно-расточных станков для тонкой копирной обточки деталей вращения сложной формы, преимущественно двигателей внутреннего сгорания.

Известна шпиндельная головка, в корпусе которой размещен на подшипниках качения, образующих две опоры, полый шпиндель, несущий закрепленный на фланце патрон для крепления поршня. За второй опорой шпинделя, на его хвостовике, размещены объемный копир и подшипниковый узел, регулируемый в осевом и радиальном направлениях и образующий через копир третью опору шпинделя. Параллельно шпинделю на опорах скольжения смонтирован с возможностью углового и осевого перемещения копирный вал-суппорт, несущий обточной резец и взаимодействующий с копиром щуп, подпружиненный на копир 1.

Недостатки известного устройства - необеспечивается стабильно высокая точность обработанных поршней (например, для порщней двигателей ЯМЗ требуемая точность копирования 5 мкм), мал срок службы шпинделя, в связи с чем на заводах велики эксплуатационные расходы, связанные с ремонтом и изготовлением новых шпинделей. Кроме того, передняя опора шпинделя воспринимает большие усилия, чем задняя, поэтому величина радиального биения внутреннего кольца подшипников передней опоры устанавливается меньше величины биения внутреннего кольца подшипников задней опоры. А так как копир установлен с большим вылетом относительно задней опоры, то имеет место не только его повышенное биение, но и прогиб шпинделя, что оказывает отрицательное влияние на точность обработки поршня. Введенная в узел регулируемая третья опора для компенсации прогиба шпинделя также не обеспечивает требуемой точности копирования, так как невозможно выставить третью опору соосно первым двум с точностью 1 мкм. Кроме того, для получения требуемой точности вращения шпинделя необходимо обеспечений не только высокой точности подшипников и соосности посадочныв мест под них, но и выполнение высокоточной геометрической формы собственно шпинделя.

Цель изобретения - повыше,ние точности и качества обработки поршня за счет создания нулевого вылета копира, сокращение габаритов конструкции устройства и увеличение долговечности шпиндельного узла.

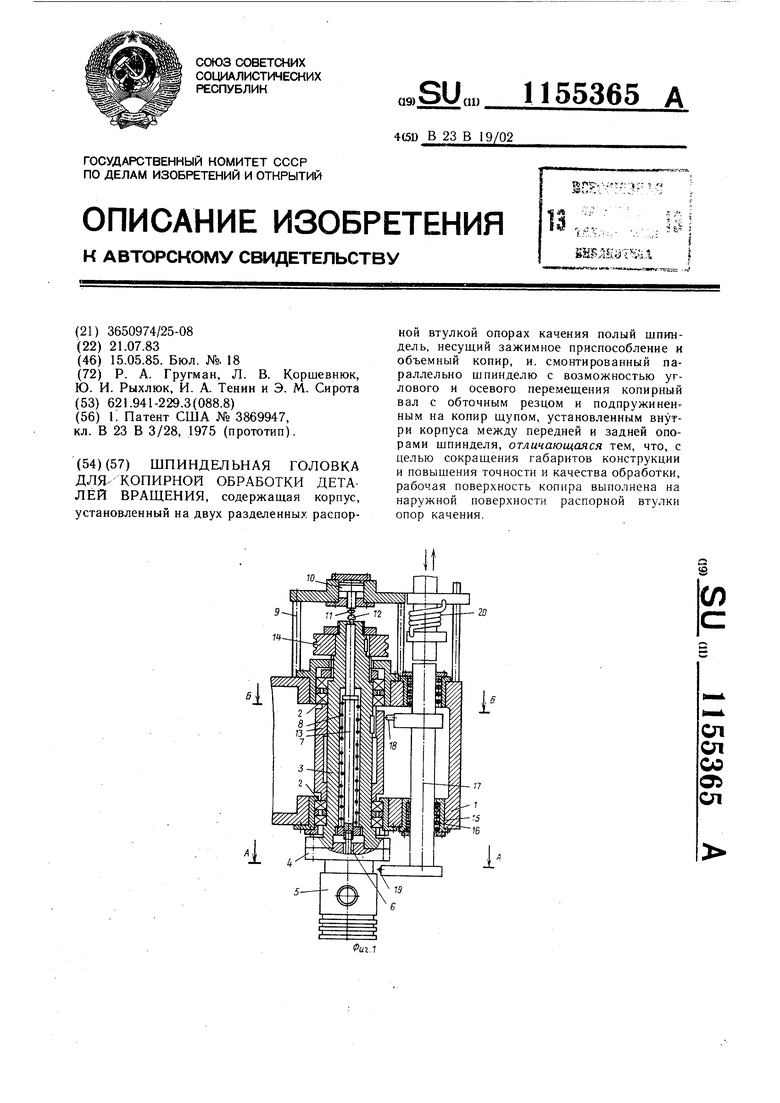

Указанная цель достигается тем, что в шпиндельной головке для копирной обработки деталей вращения, содержащей корпус, установленный на двух разделенных распорной втулкой опорах качения полый шпиндель, несущий зажимное приспособление и объемный копир, и смонтированный параллельно шпинделю с возможностью углового и осевого перемещения копирный вал с обточным резцом и подпружиненным на копир щупом, установленным внутри корпуса между передней и задней опорами шпинделя, рабочая поверхность копира выполнена на наружной поверхности распорной втулки опор качения.

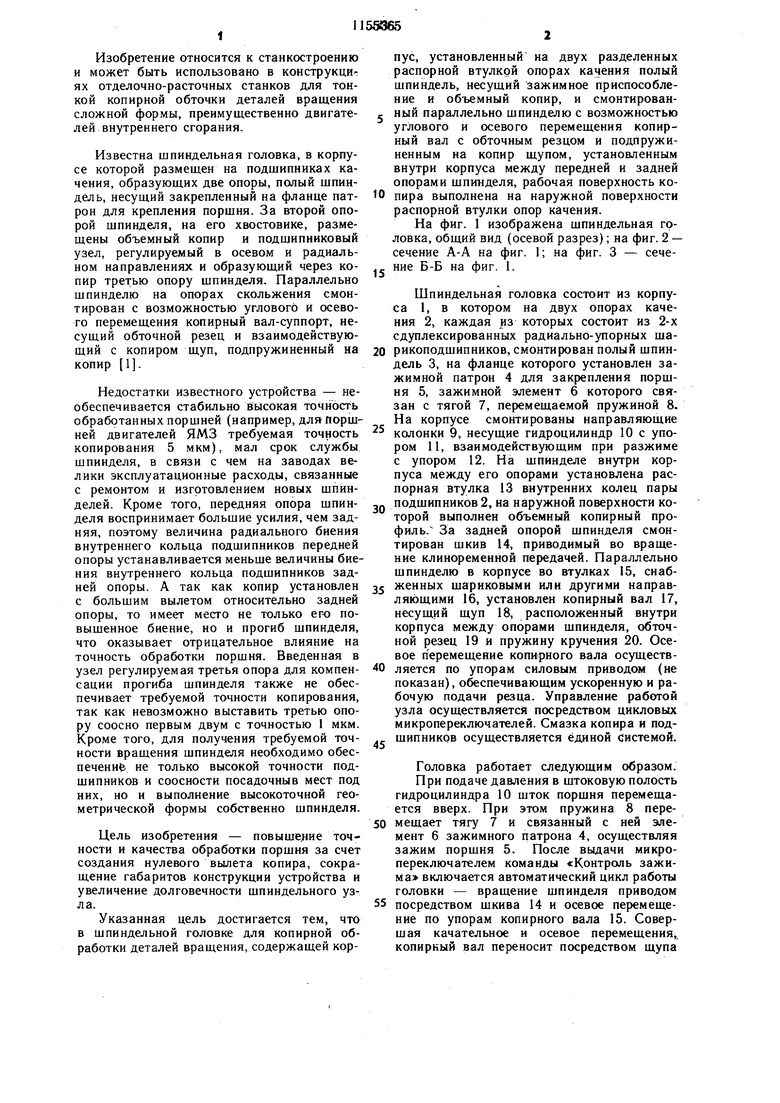

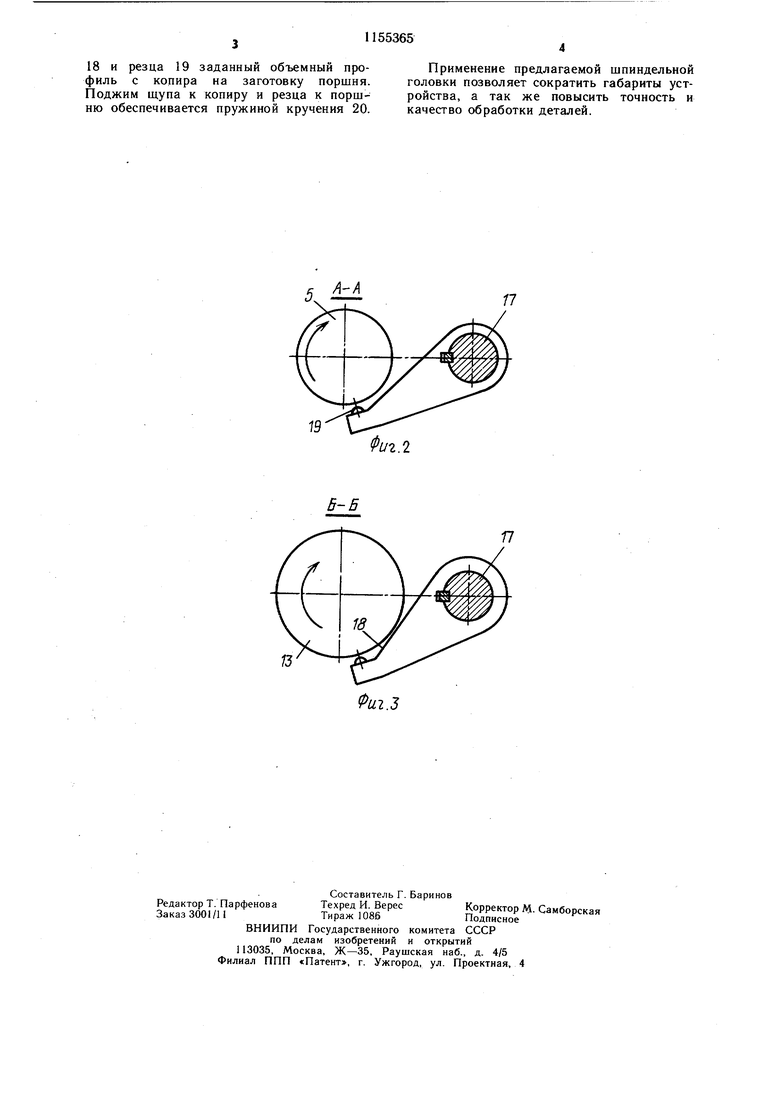

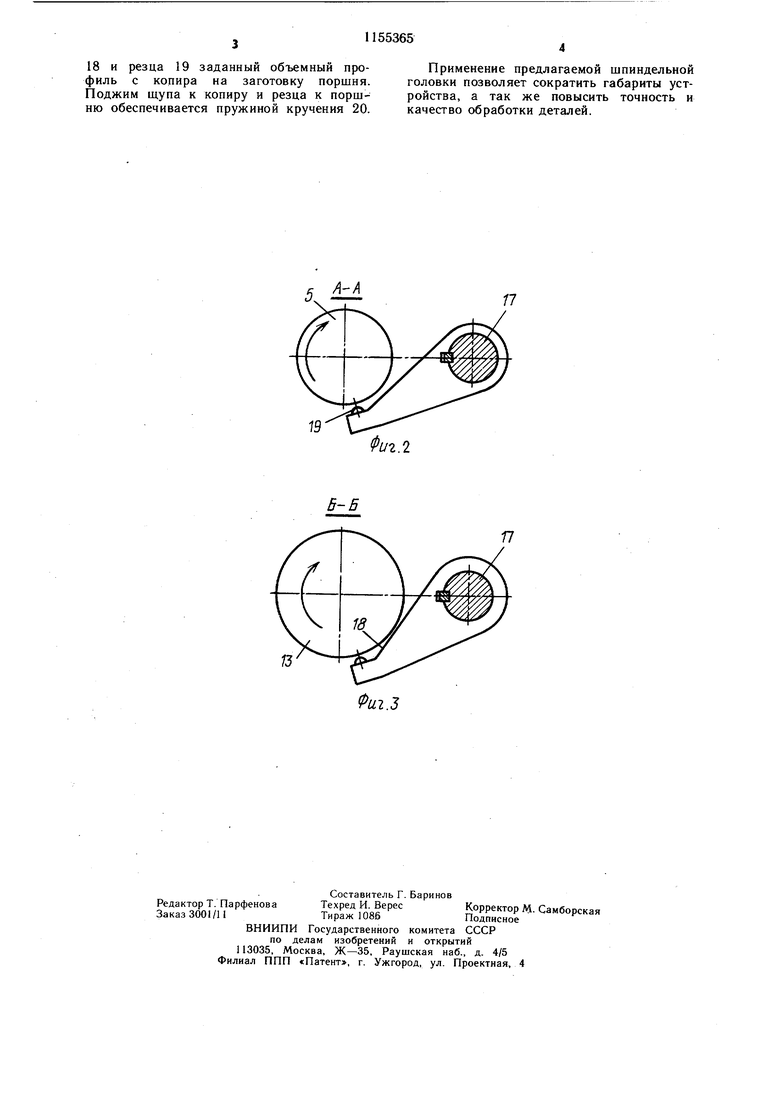

На фиг. 1 изображена шпиндельная головка, общий вид (осевой разрез); на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Шпиндельная головка состоит из корпуса 1, в котором на двух опорах качения 2, каждая из которых состоит из 2-х сдуплексированных радиально-упорных шарикоподшипников, смонтирован полый шпиндель 3, на фланце которого установлен зажимной патрон 4 для закрепления поршня 5, зажимной элемент 6 которого связан с тягой 7, перемещаемой пружиной 8. На корпусе смонтированы направляющие

колонки 9, несущие гидроцилиндр 10 с упором 11, взаимодействующим при разжиме с упором 12. На шпинделе внутри корпуса между его опорами установлена распорная втулка 13 внутренних колец пары

Q подшипников 2, на наружной поверхности которой выполнен объемный копирный профиль. За задней опорой шпинделя смонтирован шкив 14, приводимый во вращение клиноременной передачей. Параллельно шпинделю в корпусе во втулках 15, снабженных шариковыми или другими направляющими 16, установлен копирный вал 17, несущий щуп 18, расположенный внутри корпуса между опорами шпинделя, обточной резец 19 и пружину кручения 20. Осевое перемещение копирного вала осуществляется по упорам силовым приводом (не показан), обеспечивающим ускоренную и рабочую подачи резца. Управление работой узла осуществляется посредством цикловых микропереключателей. Смазка копира и подщипников осуществляется единой системой.

Головка работает следующим образом. При подаче давления в штоковую полость гидроцилиндра 10 шток поршня перемешается вверх. При этом пружина 8 перемешает тягу 7 и связанный с ней элемент 6 зажимного патрона 4, осуществляя зажим поршня 5. После выдачи микропереключателем команды «Контроль зажима включается автоматический цикл работы головки - вращение шпинделя приводом

5 посредством щкива 14 и осевое перемещение по упорам копирного вала 15. Совершая качательное и осевое перемещения, копиркый вал переносит посредством щупа

18 и резца 19 заданный объемный профиль с копира на заготовку поршня. Поджим щупа к копиру и резца к поршню обеспечивается пружиной кручения 20.

Применение предлагаемой шпиндельной головки позволяет сократить габариты устройства, а так же повысить точность и качество обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1328074A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Отделочно-обточный станок для обработки поршней | 1986 |

|

SU1351708A1 |

| Станок для обработки поршней | 1986 |

|

SU1315142A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1985 |

|

SU1256860A2 |

| Шпиндельная головка для копирной обработки поршней | 1984 |

|

SU1235659A1 |

| Отделочно-обточной станок для обработки поршней | 1985 |

|

SU1220848A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1393530A1 |

| Способ обточки эллипсно-бочкообразных поршней | 1986 |

|

SU1348067A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1315146A2 |

ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ/ КОПИРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ВРАШЕНИЯ, содержащая корпус, установленный на двух разделенных распорной втулкой опорах качения полый шпиндель, несущий зажимное приспособление и объемный копир, и, смонтированный параллельно шпинделю с возможностью углового и осевого перемещения копирный вал с обточным резцом и подпружиненным на копир щупом, установленным внутри корпуса между передней и задней опорами щпинделя, отличающаяся тем, что, с целью сокращения габаритов конструкции и повыщения точности и качества обработки, рабочая поверхность копира выполнена на наружной поверхности распорной втулки опор качения. (Л -20 01 сд со а СП

U2.3

| Патент США № 3869947, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-15—Публикация

1983-07-21—Подача