силиконатов натрия, например ГЮХ-10 ГКЖ-11.

Согласно способу получения компоЭИ1ЛИИ, включающему перемешивание компонентов, отделение жидкости от осадка, сушку и измельчение, сначала готовят смесь жидкого стекла и кремнийорганической жидкости, 3 которую вводят соль многовалентного металла, причем сушку ведут при lOO-lSO C 2,5-3,3 ч.

Новую композицию получают в емкости, снабженной мешалкой. Все компоненты при непрерывном перемешивании последовательно загружают в ем(кость, при этом первоначально смешивают жидкое стекло и кремнийорганическую жидкость. Добавление соли многовалентного металла к смеси жидкого стекла и кремнийорганической жидкости приводит к выпадению осадка.

После отделения фильтрованием, центрифугированием или декантацией жидкости от осадка последний выс ушивают при 100-150°С 2,5-3,5 ч и разрыхляют.

Режим сушки предлагаемой композиции выбран по следующим соображениям.

Чтобы химическая реакция между компонентами смеси произошла до конца необходимо полностью удалить воду из полученной композиции. Это достигается только при температуре испарения воды, т.е. при (нижний предел, Верхний предел выбран на том основании, что выше может происходить частичная деструкция кремнийорганических соединений, что приводит к снижению эффективности действия пеногасителя и скорости его сушки при различных температурах. При 100°С время сушки 3,5 ч, при 150°С - 2,5 ч,

Способ получения новой компози ции для пеногашения осуществляется следующим образом.

Пример 1. В емкость объемо 5л, снабженную механической мешалкой, заливают 2,8-3 л воды и при непрерывном перемешивании добавляют 100 г ГКЖ-10 и 700 г жидкого стекла. После перемешивания в течение 5-10 мин в смесь добавляют 200 г CaCEi, что приводит к образованию суспензии, которую интенсивно перемешивают 20-30 мин. После перемешивания суспензию переносят на вакуум-фильтр и отделяют -жидкую фазу. Полученный на фильтре осадок помещают в сушильный шкаф и выдерживают в нем 2,5 ч при 150с, После этого высушенный осадок тщательно разрыхляют в шаровой мельнице. И полученного высокодисперсного порошка готовят 3%-ную суспензию его в

дизельном топливе. Полученной суспензией обрабатывают глинистый раствор, который предварительно вспенивют добавкой 5%-ной порошкообразной КССВ, При добавлении в раствор 0,1 вес,% пеногасителя (в пересчете на твердое вещество) пена в растворе исчезает.

Пример 2. Указанным выше способом готовят пеногаситель состава, %: ГКЖ 25, жидкое стекло 60, CaCtal5, который высушивают при 125с 3 ч. Добавление его во вспененный глинистый раствор в количестве 0,07% приводит к исчезновению пены.

Пример 3. Указанным выше способом готовят пеногаситель состава, %: ГКЖ 40, жидкое стекло 50, , 10, который высушивают при 3,5 ч. Добавление его во вспененный глинистый раствор в количестве 0,02% приводит к исчезновению пены,

Пример 4. Указанным выше способом готовят пеногаситель состава, %: ГКЖ 25, жидкое стекло 60, МдС2а 15, который высушивают при 125°С 3 ч. Добавление его во вспененный глинистый раствор в количестве 0,1% приводит к исчезновению пены.

Пример 5, Указанным выше способом готовят пеногаситель состава, %: ГКЖ 25, жидкое стекло 60, FeCE 15, который высушивают при 125°С 3 ч Добавление его во вспененную суспензию в количестве 0,1% приводит к исчезновению пены.

Введение пеногасителя в буровой раствор осуществляют, например, следующим способом,

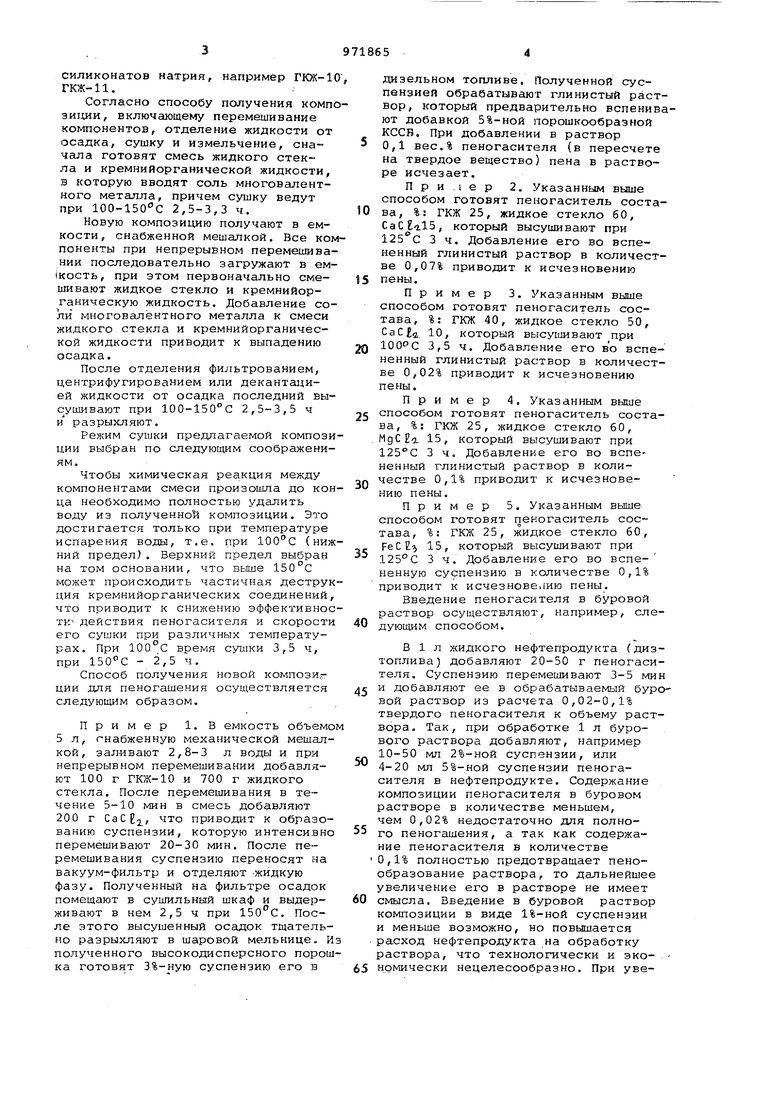

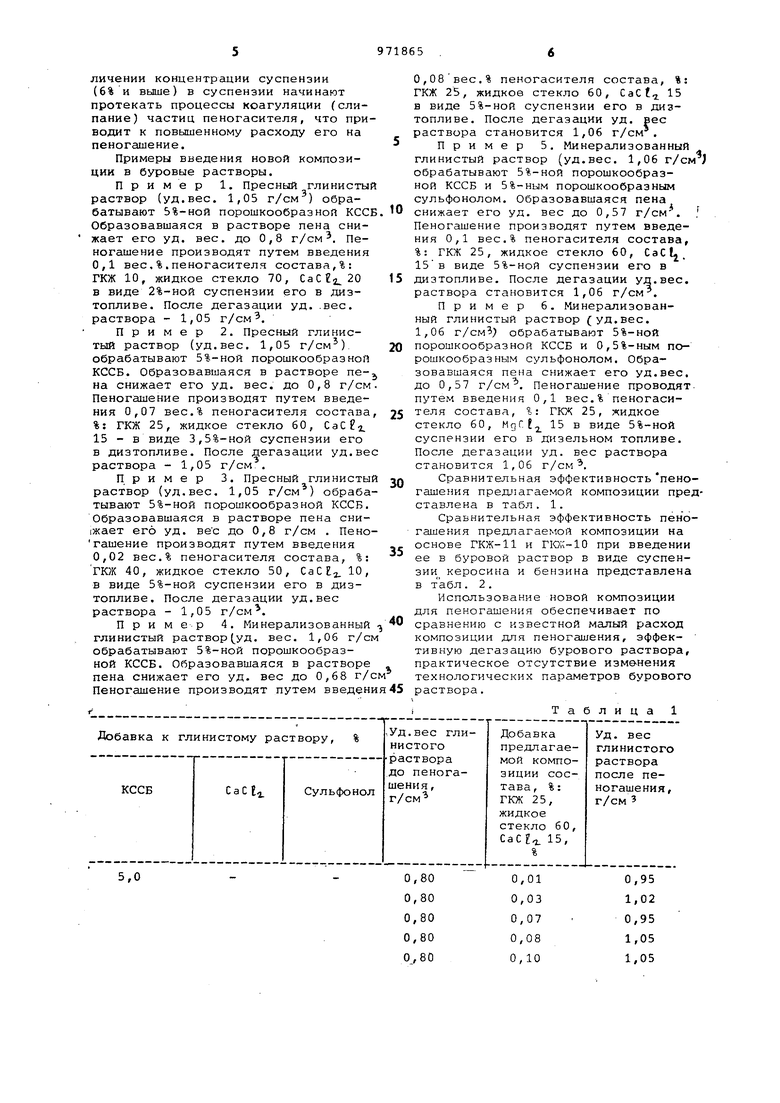

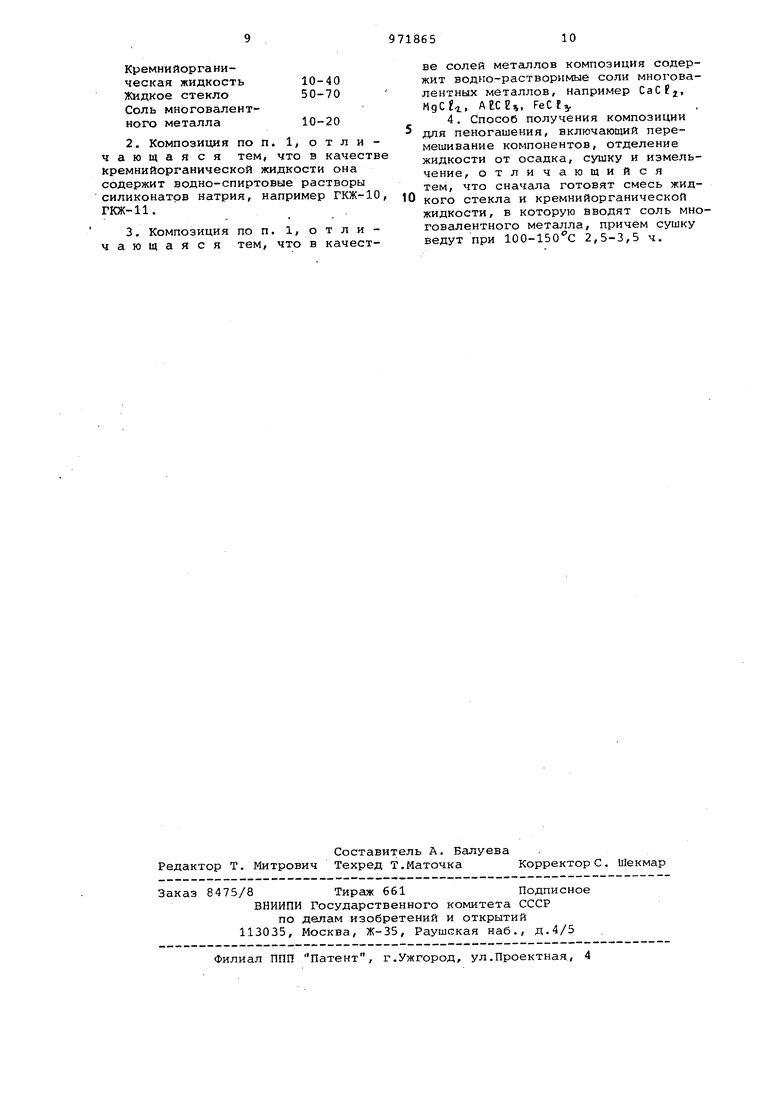

В 1 л жидкого нефтепродукта (дизтоплива) добавляют 20-50 г пеногасителя. Суспензию перемешивают 3-5 ми и добавляют ее в обрабатываемый бур вой раствор из расчета 0,02-0,1% твердого пеногасителя к объему раствора. Так, при обработке 1 л бурового раствора добавляют, например 10-50 мл 2%-ной суспензии, или 4-20 мл 5%-ной суспензии пеногасителя в нефтепродукте. Содержание композиции пеногасителя в буровом растворе в количестве меньшем, чем 0,02% недостаточно для полного пеногашения, а так как содержание пеногасителя в количестве 0,1% полностью предотвращает пенообразование раствора, то дальнейшее увеличение его в растворе не имеет смысла. Введение в буровой раствор композиции в виде 1%-ной суспензии и меньше возможно, но повышается расход нефтепродукта на обработку раствора, что технологически и экономически нецелесообразно. При увеличении концентрации суспензии (6% и выше) в суспензии начинают протекать процессы коагуляции (слипание) частиц пеногасителя, что приводит к повышенному расходу его на пеногашение. Примеры введения новой композиции в буровые растворы. Пример 1. Пресный глинисты раствор (уд.вес. 1,05 г/см) обрабатывают 5%-ной порошкообразной КСС Образовавшаяся в растворе пена снижает его уд. вес. до 0,8 г/см. Пеногашение производят путем введения 0,1 вес,%.пеногасителя состава,%: ГКЖ 10, жидкое стекло 70, в виде 2%-ной суспензии его в дизтопливе. После дегазации уд..вес. раствора - 1,05 г/см. Пример 2. Пресный глинистый раствор (уд.вес. 1,05 г/см) обрабатывают 5%-ной порошкообразной КССБ. Образовавшаяся в растворе neна снижает его уд. вес. до 0,8 г/см Пеногашение производят путем введения 0,07 вес.% пеногасителя состава %: ГКЖ 25, жидкое стекло 60, СаС 15 - в виде 3,5%-ной суспензии его в дизтопливе. После дегазации уд.ве раствора - 1,05 г/см . Пример 3. Пресный глинисты раствор (уд.вес. 1,05 г/см ) обраба тывают 5%-ной порошкообразной КССБ. Образовавшаяся в растворе пена сни1жает его уд. вес до 0,8 г/см . Пено гашение производят путем введения 0,02 вес.% пеногасителя состава, %: ГЮК 40, жидкое стекло 50, CaCEj. 10, в виде 5%-ной суспензии его в дизтопливе. После дегазации уд.вес раствора - 1,05 г/см. Пример 4. Минерализованный глинистый раствор (уд. вес. 1,06 г/с обрабатывают 5%-ной порошкообразной КССБ. Образовавшаяся в растворе пена снижает его уд. вес до 0,68 г/ Пеногашение производят путем введен 0,08 вес.% пеногасителя состава, %: ГКЖ 25, жидкое стекло 60, CaCt 15 в виде 5%-ной суспензии его в дизтопливе. После дегазации уд. вес раствора становится 1,06 г/см . Пример 5. Минерализованный глинистый раствор (уд.вес. 1,06 г/см ) обрабатывают 5%-ной порошкообразной КССБ и 5%-ным порошкообразным сульфонолом. Образовавшаяся пена снижает его уд. вес до 0,57 г/см. I Пеногашение производят путем введения 0,1 вес.% пеногасителя состава, %: ГКЖ 25, жидкое стекло 60, CaClj. 15в виде 5%-ной суспензии его в дизтопливе. После дегазации уд.вес. раствора становится 1,06 г/см. Пример 6. Минерализованный глинистый раствор (уд.вес. 1,06 г/см) обрабатывают 5%-ной порошкообразной КССБ и О,5%-ным порошкообразным сульфонолом. Образовавшаяся пена снижает его уд.вес. до 0,57 г/см. Пеногашение проводят. путем введения 0,1 вес.% пеногасителя состава, %: ГКХ 25, жидкое стекло 60, МдСt 15 в виде 5%-ной суспензии его в дизельном топливе. После дегазации уд. вес раствора становится 1,06 г/см . Сравнительная эффективность пеногашения предлагаемой композиции представлена в табл. 1. Сравнительная эффективность пеногашения предлагаемой композиции на основе ГКЖ-11 и Г1О;с-10 при введении ее в буровой раствор в виде суспензии керосина и бензина представлена в табл . 2 . Использование новой композиции для пеногашения обеспечивает по сравнению с известной малый расход композиции для пеногашения, эффективную дегазацию бурового раствора, практическое отсутствие изме-нения технологических параметров бурового раствора. Таблица 1

2,0

5,0

0,5 Примечание. Уд. вес исходных 1,06 г/см.

0,05

0,70 0,08 0,90 0,10 1,06 0,11 1,06 0,12 1,06 растворов до вспенивания 1,05Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеногаситель для буровых растворов | 1982 |

|

SU1081195A1 |

| Пеногаситель для буровых растворов | 1983 |

|

SU1167192A1 |

| Пеногаситель для бурового раствора | 1976 |

|

SU645956A1 |

| Пеногаситель для обработки глинистых растворов | 1980 |

|

SU945162A1 |

| ПЕНОГАСИТЕЛЬ-АНТИВСПЕНИВАТЕЛЬ ДЛЯ БУРОВЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ | 1998 |

|

RU2155202C2 |

| Пеногаситель буровых растворов | 1979 |

|

SU872540A1 |

| Способ получения пеногасителя для обработки буровых растворов | 1979 |

|

SU859412A1 |

| Буровой раствор | 1981 |

|

SU1010101A1 |

| Способ пеногашения буровых растворов | 1986 |

|

SU1445753A1 |

| Пеногаситель для буровых растворов | 1981 |

|

SU977469A1 |

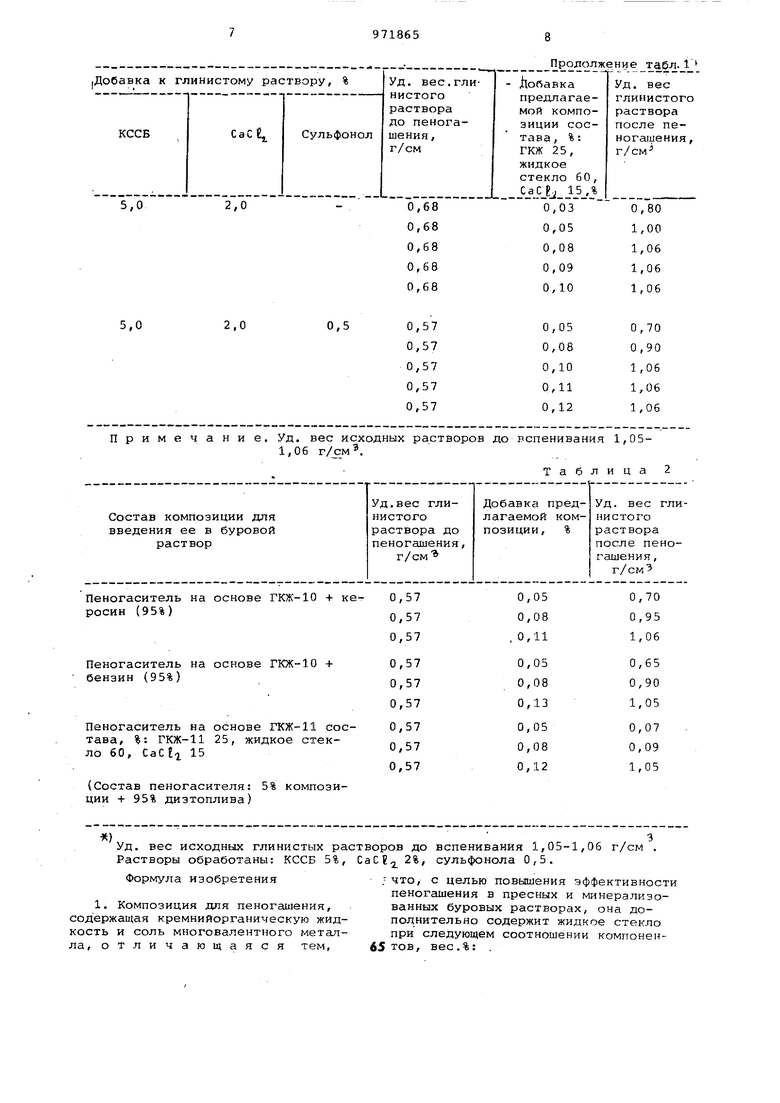

(Состав пеногасителя: 5% композиции + 95% дизтоплива) К) Уд. вес исходнЕЛХ глинистых рас Растворы обработаны: КССБ 5%, Формула изобретения 1. Композиция для пеногашения, содержащая кремнийорганическую жидкость и соль многовалентного металла, отличающаяся тем, 3 творов до вспенивания 1,05-1,06 г/см . CaC., сульфонола 0,5. ; что, с целью повышения эффективности пенозгашения в пресных и минерализованных буровых растворах, она дополнительно содержит жидкое стекло при следующем соотношении компонентов, вес.%: .

Кремнийорганическая жидкость 10-40 Жидкое стекло 50-70 Соль многовалентного металла 10-20

3,Композиция по п. 1, отличающаяся тем, что в качестве солей металлов композиция содержит водно-растворимые соли многовалентных металлов, например ., AtCE%, FeCE,.

для пеногашения, включающий перемешивание компонентов, отделение жидкости от осадка, сушку и измельчение, отличающийся тем, что сначала готовят смесь жидкого стекла и кремнийорганической жидкости, в которую вводят соль многовалентного металла, причем сушку ведут при 100-150с 2,5-3,5 ч.

Авторы

Даты

1982-11-07—Публикация

1980-07-04—Подача