01

Изобретение относится к нефтегазодобывающей промышленности, в частности к дегазации буровых растворов.

Цель изобретения - повышение эффективности пеногашения.

Способ осуществляют следующим образом.

Во вспененный буровой раствор вводят молотый менилитовый сланец фракционного состава 20-100 мкм в количестве 0,5- 1,5% от массы бурового раствора.

Менилитовый сланец представляет собой природный материал, состоящий на из органического вещества элементного состава, %: С 61,5; Н 6,9; О 32; С/Я 8,8 и на 85- 90% из минеральной части - смеси окислов Si02, Л/2Оз, FezOs, СаО, КчО, . На поверхности органического вещества молотого менилитового сланца содержатся как полярные (-СООН, -ОН, -NHz), так и неполярные группы (-СЯ2, -С//з, -Ce/fs).

Пеногасящие свойства дисперсного сланца обусловлены наличием неполярных групп, так как на них адсорбируются пузырьки воздуха. Полярные группы обеспечивают введение дисперсного сланца в буровой раствор как на водной, так и на углеводородной основе.

.Пеногасящая активность сланца обратно пропорциональна размеру частиц, поэтому его измельчение позволяет экономить исходный материал. Однако при дисперсности частиц меньше 20 мкм увеличивается гидро- фобность, и для введения слаица в водные растворы потребуется смачивать его поверхность углеводородными жидкостями (соляровое масло, дизельное топливо), поэтому оптимальные размеры частиц 20-100 мкм. При размерах частиц сланца больше 100 мкм пеногашение не эффективно.

Кроме того, сланец до насыщения поглощает 4-5% влаги, что обеспечивает хорошее смачивание его водой, поэтому молотый сланец легко можно вводить в буровой раствор в сухом виде или в виде водной суспензии. При этом не требуется предварительного диспергирования в органических средах что позволяет экономить соляровое масло, керосин (топливно-энергетическое сырье).

Пример . Пресный буровой раствор, имеющий плотность 7 1,38 Г/см , а вязкость с, обрабатывают 5%-ной сульфитспир- товой бардой (ССБ).

Вспененный раствор имеет г/см. Пеногашение производят введением фракции молотого сланца с размером частиц меньше 20 мкм в виде 5%-ной суспензии в дизельном топливе 0,5% от массы бурового раст5

5

вора. После дегазации раствор имеет плот ность ,38 г/см

Пример 2. Пресный буровой раствор, имеющий плотность у 1,38 г/см, обрабаты- вают 5%-ной ССБ и вспенивают до плотности ,0 г/см. Пеногашение производят введением фракции молотого сланца с -размером частиц 20-1QO мкм 0,5% от массы бурового раствора в виде 5%-ной суспеизии в водной среде.

o После дегазации раствор имеет у 1,30 г/см

Пример 3. Пресный буровой раствор, имеющий плотность Y 1,38 г/см, обрабатывают 5%-ной ССБ и вспенивают до плотности ,0 г/см. Пеиогащение производят введением фракции сланца с размером частиц 100-160 мкм 0,5% от массы бурового раствора в виде 5%-ной водной суспензии. После дегазации раствор имеет плотность ,08 г/см1

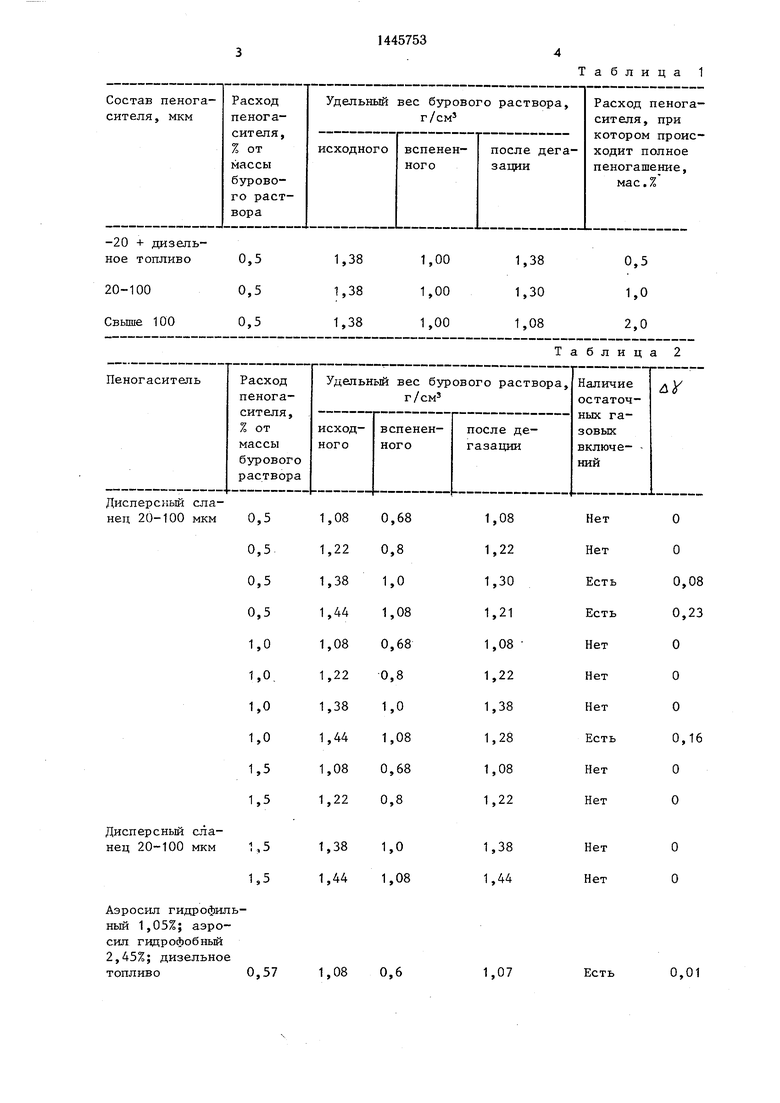

0 В табл. 1 приведены, сравннтельиые результаты эффективности пеногащения активного молотого сланца в зависимости от фракционного состава пеногасителя.

Как видно из табл. 1, наиболее эффективно пеногашение в буровом растворе при введении сланца фракционного состава меньше 20 мкм. Однако измельчение сланца до таких размеров приводит к дополнительным затратам, а использование дизельного топлива для диспергирования сланца приводит к повышенной пожароопасности пеногасителя. Введение сланца фракционного состава свыше JOO мкм обеспечивает эффективное пеногашение (полное гашение пены) в количестве 2,0% от массы бурового раствора, что превышает в два раза количество сланца фракционного состава 20-100 мкм, также обеспечивающее полное гашение пены. Поэтому оптимальные размеры частиц пеногасителя для дегазации бурового раствора 20-100 мкм.

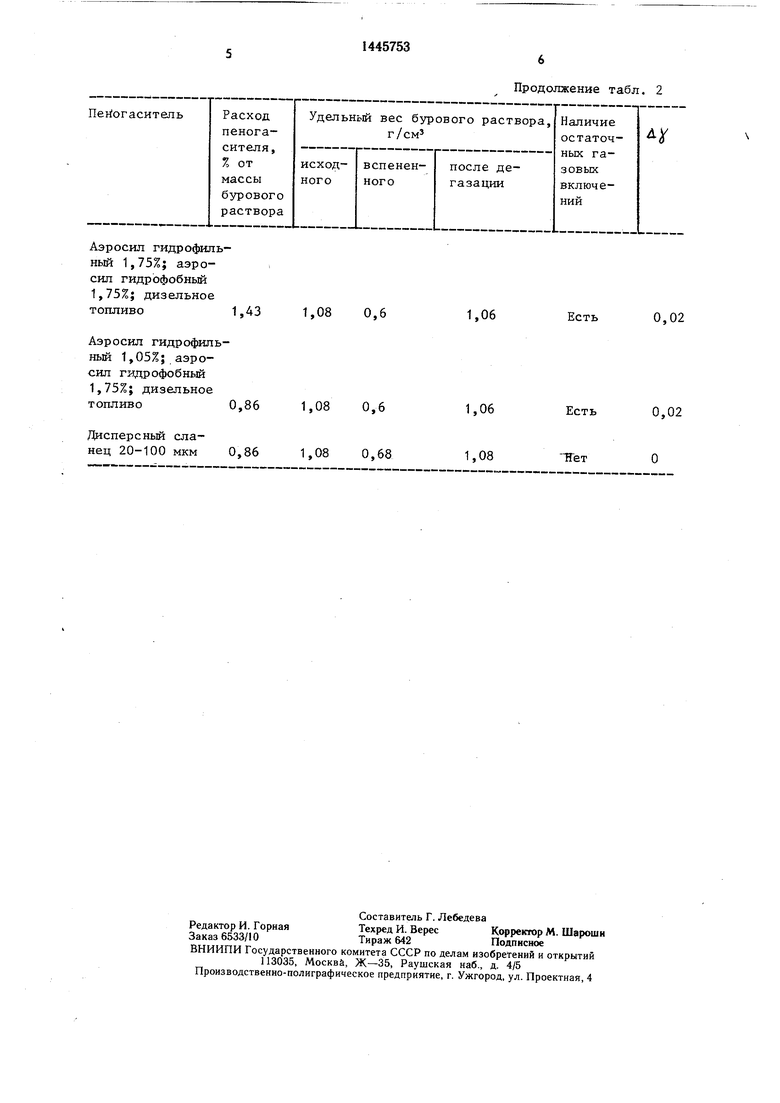

В табл. 2 показана сравнительная характеристика эффективности пеногашения предлагаемого пеногасителя и аэросила в дизельном топливе.

Формула изобретения

Способ пеногашения буровых растворов путем введения мелкодисперсного твердого реагента, отличающийся тем, что, с целью повышения эффективности пеиогашения, в качестве мелкодисперсного твердого реаген- Q та используют молотый менилнтовый сланец фракционного состава 20--100 мкм в количестве 0,5-1,5% от массы бурового раствора.

0

5

0

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеногаситель для буровых растворов | 1982 |

|

SU1081195A1 |

| Пеногаситель для бурового раствора | 1976 |

|

SU645956A1 |

| Пеногаситель для обработки глинистых растворов | 1980 |

|

SU945162A1 |

| ПЕНОГАСИТЕЛЬ-АНТИВСПЕНИВАТЕЛЬ ДЛЯ БУРОВЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ | 1998 |

|

RU2155202C2 |

| Композиция для пеногашения и способ ее получения | 1980 |

|

SU971865A1 |

| Способ получения пеногасителя для обработки буровых растворов | 1979 |

|

SU859412A1 |

| ПЕНОГАСИТЕЛЬ ДЛЯ БУРОВЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ | 2024 |

|

RU2833993C1 |

| Пеногаситель для буровых растворов | 1980 |

|

SU1028707A1 |

| Пеногаситель для буровых растворов | 1983 |

|

SU1167192A1 |

| Пеногаситель для буровых растворов | 1984 |

|

SU1234411A1 |

Изобретение относится к нефтегазодобывающей промышлеииости, в частности к дегазации буровых растворов. Целью изобретения является повышение эффективности пеиогашеиия. Сущность изобретения заключается в том, что во вспеиенный буровой раствор вводят молотый менилитовый слаиец фракционного состава 20-100 мкм в количестве 0,5-1,5% от массы бурового раствора. 2 табл.

-20 + дизельАэросил гидрофиль- ньш 1,05%; аэро- сил гидрофобный 2,45%; дизельное топливо

0,57

1,07

Есть

0,01

1,43

- 0,86

0,86

1,08 0,6

1,08 0,6 1,08 0,68

Продолжение табл. 2

1,06

Есть

0,02

Есть

Нет

0,02

| Пеногаситель для буровых растворов | 1980 |

|

SU1028707A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-12-23—Публикация

1986-04-07—Подача