С54) СПОСОБ ПОЛУЧЕНИЯ РАЗЛИЧНЫХ ТИПОВ СЛИТКОВ КИПЯЩЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2183680C1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| Способ производства кипящих и закупоренных слитков | 1980 |

|

SU865511A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2184154C1 |

| Способ получения слитков из малоуглеродистой кипящей стали | 1980 |

|

SU1034830A1 |

| Способ получения стали для эмалирования | 1981 |

|

SU998534A1 |

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

| Способ получения слитков кипящей стали | 1988 |

|

SU1569076A1 |

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| Способ раскисления углеродистой стали | 1976 |

|

SU607846A1 |

Изобретение относится к черной металлургии, в частности, к произ- . водству слитков из малоуглеродистой кипящей стали.

Жидкая кипящая сталь используется для производства обычных кипящих, закупоренных (механически и химически) слитков, а также слитков спокойной стали, раскисленных в изложнице алюминием (например, 08Ю). Назначение жидкой кипящей стали на указанные слитков йроиз водится без Iучета содержания кислорода в стали при данной концентрации углерода в ней (точнее без учета фактического значения произведения концентраций углерода и кислорода) t При этог не учитавается, что при одинаковом содержании углерода для производства указанных типов слитков, высокого качества тре.буется разное начальное содержание кислорода.

Известен способ производства кипящих химических закупоренных-.слитков, согласно которому химически закупоренные слитки .отливают из металла без учета фактического содержания в них кислорода или произведения концентрации углербда и кислорода Г11.

Недостаток способа в том, что он не учитывает фактические содержания . углерода и кислорода в стали,вследствие чего не обеспечивается стабильное получение стальных слитков высокого качества.

Наиболее близким к предлагаемому является способ производства слитков

10 кипящей стали, включающий выплавку металла в сталеплавильном агрегате, выпуск его в ковш, определение концентраций углерода и кислорода в расплаве, раскисление расплава в пе15чи и ковше,разливку его в слитки с химическим закупориванием или без него, при этом для получения плотной корки кипящего слитка при концентрации углерода 0,09% содержание кислорода

рекомендовано О,031-0,033%,что соответствует значению произведения концентрацией кислорода и углерода . 0,00279-0,00297 2. .

Недостаток известного способа в

25 том, что он не обеспечивает получения высококачественных слитков по распределению углерода, кислорода и кислородных включений и гарантированного снижения дефектов на поверхности слитков. Цель изобретения - повглшение однородности слитков по содержанию углерода, кислорода, неметаллических включений. Цель достигается тем, что в известном способе .получения различных типов кипящей стали, включающем раскисление металл7 а в печи, выпуск его в ковш, определение концентраций кислорода и углерода в расплаве, раскис ление в ковше и разливку металла в слитки с химическим закупориванием или без него, согласно изобретению, раскисление металла в ковше для разливки слитков без химического закупо ривания прекращают по достижению произведения концентрации углерода в кислороде 0,0040-0,0045, а для разливки слитков с химическим закупориванием - по достижению с, о 0,0030-0,0034. Сущность изобретения в том, что исходный состав расплава должен быть различен по величине произведения концентрации углерода и кислорода в зависимости от того, металл химически закупорен (раскислен) в изложнице или кипит после наполнения изложни гда, Изменение содержания-кислорода в кипящей стали -в процессе ее кристаллизации зависит от степени отдаленности исходного фактического значения произведения концентраций угле рода и кислорода в металле от равновесного. В кипящей стали, находящейся в печи или ковше, фактическое значение произведения концентраций углерода и кислорода больше равновесного. В процессе наполнения и кипения малоуглеродистой стали в изложнице содержание кислорода умень шается (параллельно с уменьшением содержания углерода) до тех пор,пок фактическое значение произведения их концентраций не достигнет равновесного значения. После этого содержание кислорода малоуглеродистой стали увеличивается при одновременном умен шении концентрации углерода в металле. Описанный характер поведения кис лорода и углерода в процессе кристал лизации слитков- кипящей стали теоретически следует из диаграммы тройной системы железо - углерод - кислород. При изучении поведения углерода и кислорода по ходу кристаллизации 1|{}-тонных слитков кипящей стали пробы отбираются закрытыми кварцевыми пробоотборниками из различных шести, восьми точек) кристаллизующегося слитка. Результаты усредняют. Кислород анализирую,т на эксхалографе фирм Бальцерс ЕАО-202 i. .Расчетная равновесная кривая соответствует значению произведения концентраций углерода и кислорода 0,00216, экспериментальная равновеснаякривая - 0,00185. Следовательно, чем ближе исходное фактическое значение произведения к равновесному, тем в течение большего времени (общее время кипения стали в изложнице при равной массе и конфигурации слитка одинаково) наблюдается повышение концентрации кислорода в металле и тем больше неравномерность в содержании кислорода в закристаллизовавшемся слитке. В этом случае наблюдаются и более высокие значения концент1рации кислорода в центральных зонах верхней части слитка, что часто является причиной расслоения раската. Чем дальше исходное фактическое значение произведения концентрации углерода и кислорода от равновесного, тем больше времени требуется для периода, когда концентрация кислорода в металле уменьшается, а следовательно сокращается период, в течение которого концентрация кислорЬда в металле увеличивается.В идеальном случае высококачественные слитки кипящей стали без применения химического закупоривания получают при значениях произведения концентра,ций углерода и кислорода с - о 0,0040-0,0045.При величине этого произведения более 0,0045 появляются дефекты типа голенища, а при значениях произведения менее 0,0040 металл кипятят неровно, углерод, кислород и неметаллические включения в слитке распределяются неравномерно. В этом случае производят дополнительное раскисление стали, снижая величину произведения концентраций углерода и кислорода до значений 0,00300,0034 и разливают металл с применением химического закупоривания. Пример 1. Сталь выплавляют в двухванной печи с емкостью ванны ,300 т. Перед выпуском из печи металл имеет содержание углерода 0,08%, кислорода 0,065%, величина произведения их концентраций 0,052. в процессе выпуска стали в ковш в металл вводят 0,017% алюминия и снижают содержание кислорода до 0,050% и величину произведения концентраций углерода и кислорода до 0,0040. Сталь разливают в слитки кипящей, т.е, без химического закупоривания. Пример 2. Сталь выплавляют в двухванной печи с емкостью ванны 300 т. Перед выпуском из печи металл имеет содержание углерода О,08%,Кислорода 0,065%, величину произведения их концентраций 0,052. В процессе выпуска в металл вводят 0,028% алюминия, снизив концентрацию кислорода до 0,040% и величину произведения концентраций углерода и кислорода до 0,0032%. Сталь разливают с применением химического закупоривания.

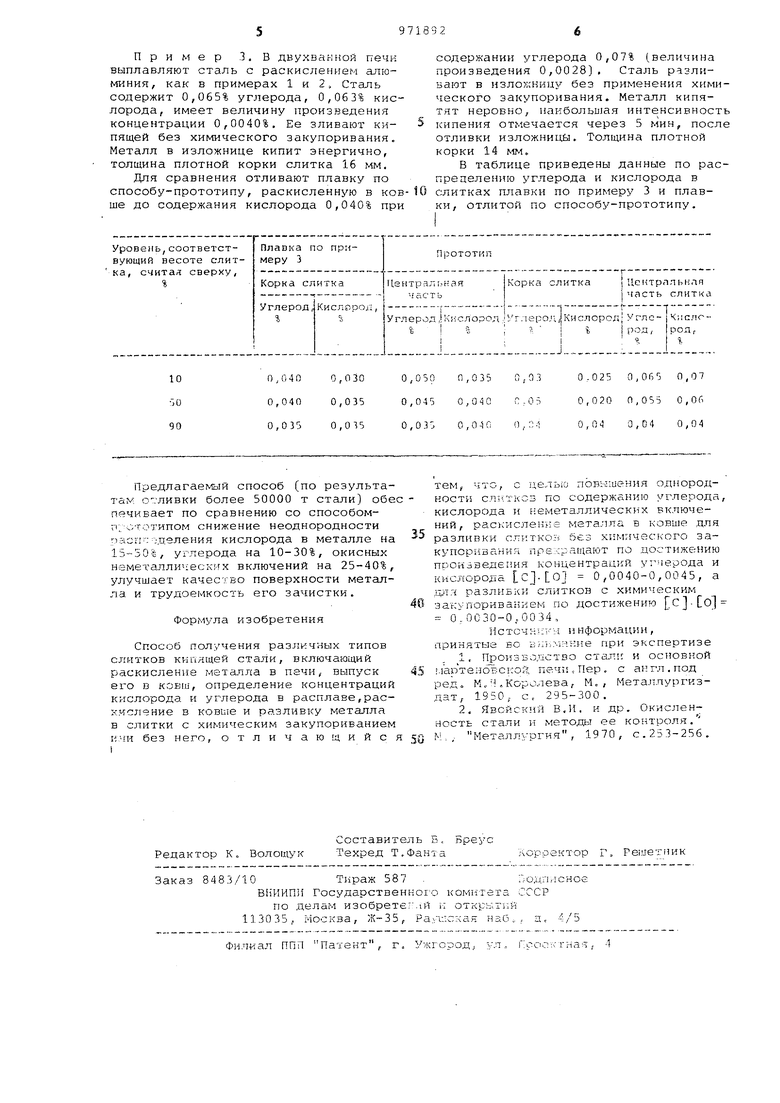

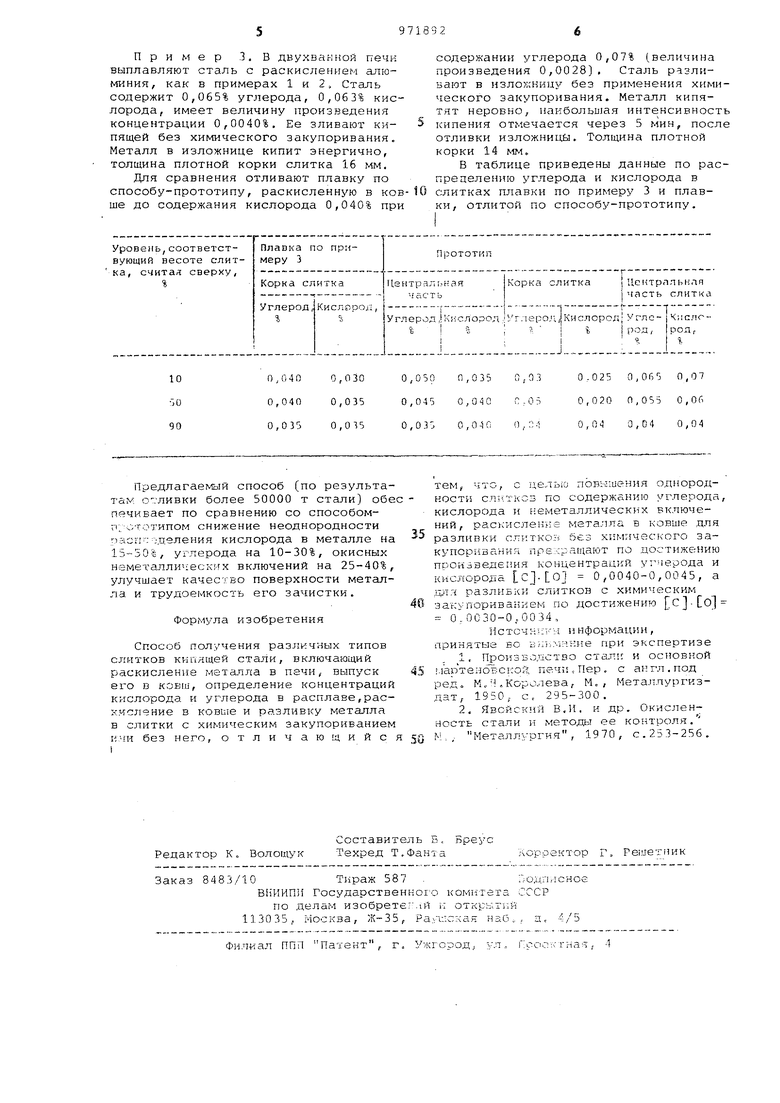

Пример 3, В двухванной печи выплавляют сталь с раскислением алюминия, как в примерах 1 и 2, Сталь содержит 0,065% углерода, 0,063% кислорода, имеет величину произведения концентрации 0,0040%. Ее зливают кипящей без химического закупоривания. Металл в изложнице кипит энергично, толщина плотной корки слитка 16 мм.

Для сравнения отливают плавку по способу-прототипу, раскисленную в ковше до содержания кислорода 0,040% при

Предлагаемый способ (по результатам отливки более 50000 т стали) обепечивает по сравнению со способомП1:ототипом снижение неоднородности распсоделения кислорода в металле на 15-50%, углерода на 10-30%, окисных неметаллических включений на 25-40%, улучшает качество поверхности металла и трудоемкость его зачистки. Формула изобретения

Способ получения различных типов слитков кипящей стали, включающий раскисление металла в печи, выпуск его в ковш, определение концентраций кислорода и углерода в расплаве,раскисление в KOBuie и разливку металла в слитки с химическим закупориванием

или без него, отличающийс I

содержании углерода 0,07% (величина произведения 0,0028). Сталь разливают в изложницу без применения химического закупоривания. Металл кипятят неровно, наибольшая инте нсивность кипения отмечается через 5 мин, после отливки изложницы. Толщина плотной корки 14 мм.

В таблице приведены данные по распределению углерода и кислорода в слитках плавки по примеру 3 и плавки, отлитой по способу-прототипу.

тем, что, с целью повышения однородности слитков по содержанию углерода кислорода и неметаллических включений, раскисление металла в ковше для разливки слитков без химического закупоривания прекращают по достижению произведения концентраций углерода и кислорода Cj-to 0,0040-0,0045, а для разливки слитков с химическим закупориванием по достижению .Co 0,0030-0,0034.

Источники информации, принятые во вкli 5aниe при экспертизе

Авторы

Даты

1982-11-07—Публикация

1978-01-06—Подача