Изобретение относится к металлургии, конкретнее к разливке стали . в изложницы сверху.

При разливке кипящей стали, для улучшения структуры слитка, особенно необходимого в нижней его половине, известны интенсификаторы кипения стали в изложнице (смеси, содержащие кислород, углерод или нейтральный газообразующий компонент) Л .

Использование зтих материалов ус 1ливает кипение (газообразование за счет реакции с + о {со) при поступлении стали в изложницу. За счет этого даже в самой нижней части слитка, где кипение без интенсификации затруднено вследствие нарастающего ферростатического давления столба жидкого металла, формируется плотный слой затвердевшей стали (здоровая корка слитков) достаточной толщины. Этот плотный слой металла отдаляет от наружной поверхности сотовые пузыри, исключа их выход при прокатке слитков и препятствуя образованию дефектов, поверхности.

Наиболее близким к изобретению по технической сущности является способ интенсификации кипения стали включающий ввод кислородсодержащих материалов в струю на основе окалины до 90% ее содержания 2 .

Основным недостатком известного способа является окисление марганца в процессе интенсификации кипения стали в изложнице, которое не тольк не снимает обычное его окисление при естественном кипении, равное 0,01-0,04 мас.%, но усиливает его до значений 0,04-0,08 мас.%.

Целью изобретения является улучшение однородности металла и свойств готового проката.

Поставленная цель достигается тем, что согласно способу интенсификации стали в изложнице, включающем ввод кислородсодержащих материалов в струю при разливке, в качеств интенсификатора вводят двуокись марганца, которую подают в сталь в колчестве 200-1500 г/т, с расходом 0,01-0,08%, равным количеству окисливщегося марганца.

В качестве интенсификатора исползуют марганцевую руду в количестве 300-2500 г/т.

Для выяснения оптимальных условий обработки стали проверяют промышленные исследования обработки слитков кипящей стали при разливке чистой двуокисью марганца, использование которой, в отличие от пиролюзитовых руд, свободно от сопутствующих МпОя окислов и их влияния на кипение стали.

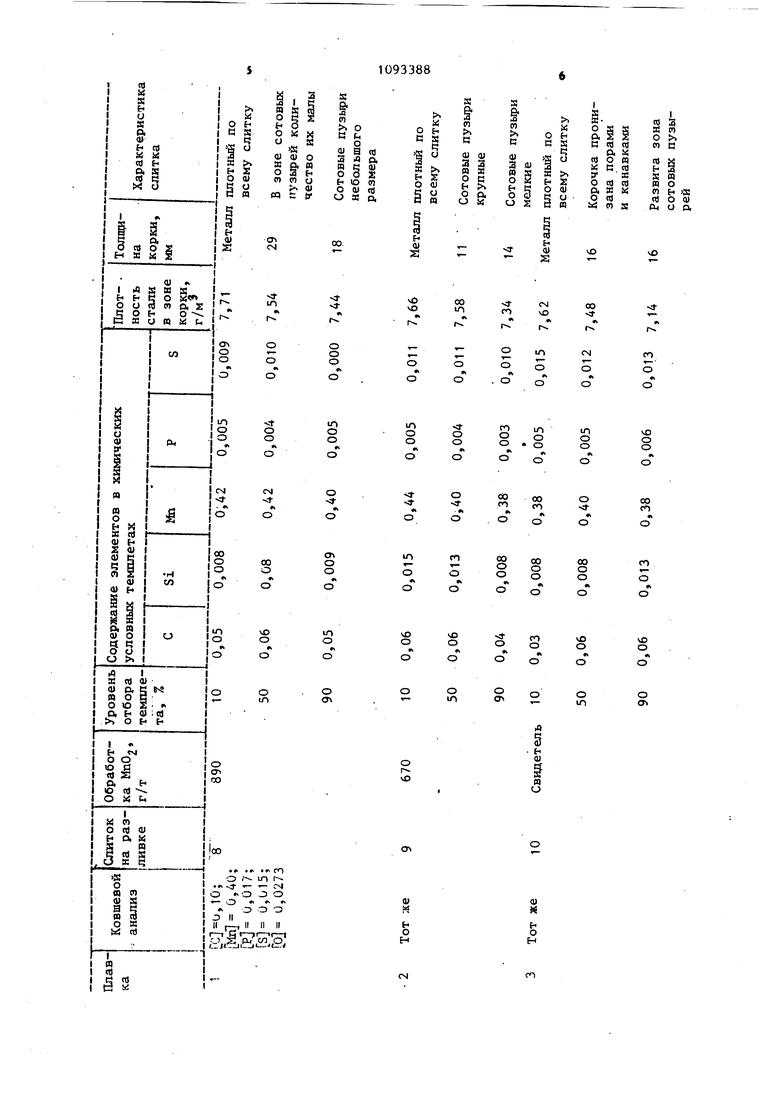

Обобщенные данные обработанных слитков представлены в таблице, где оцениваются химическая однородность; развитие здоровой корочки; плотность стали в зоне здоровой корочки и сотовых пузырей.

Из экспериментальнь х данных следует, что в отсутствие МпО имеет место более высокое окисление марганца и неоднородность этого химического элемента в затвердевшем металле

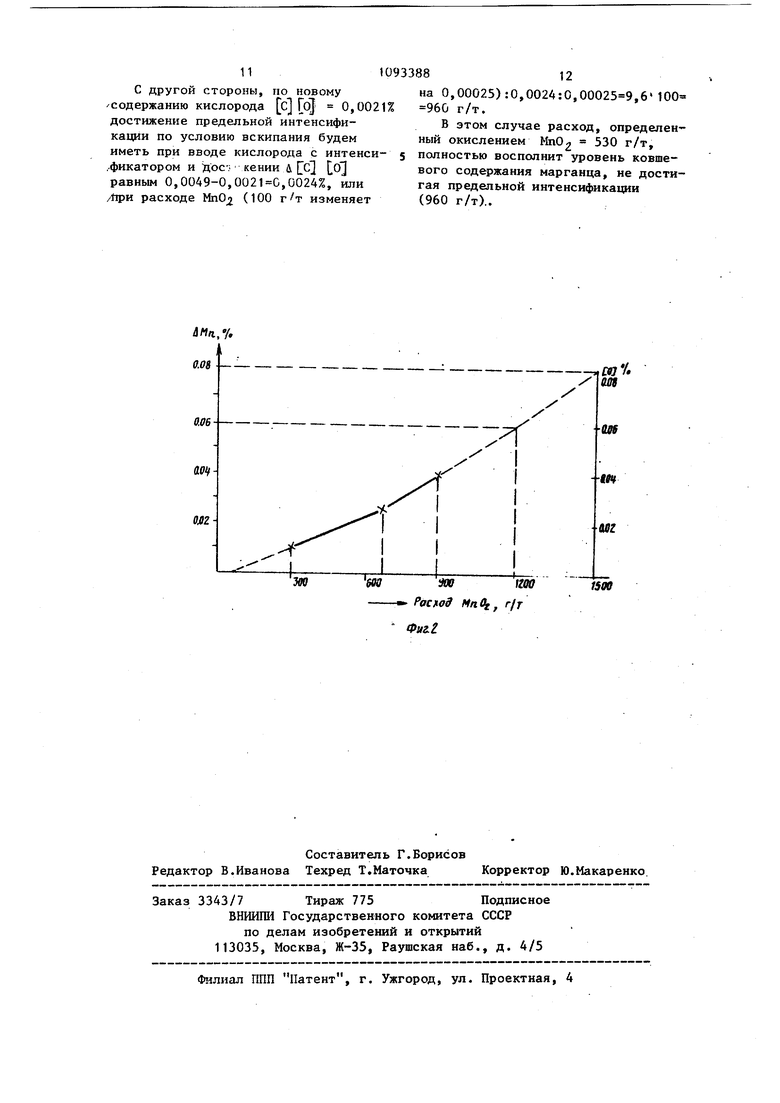

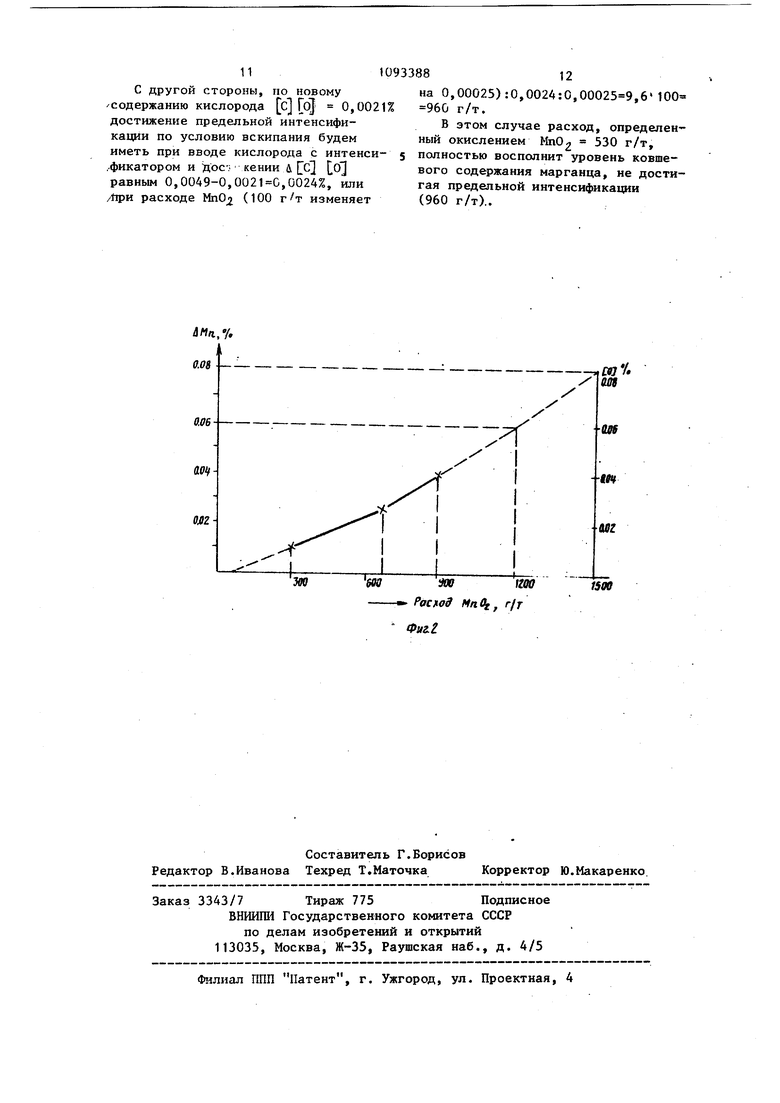

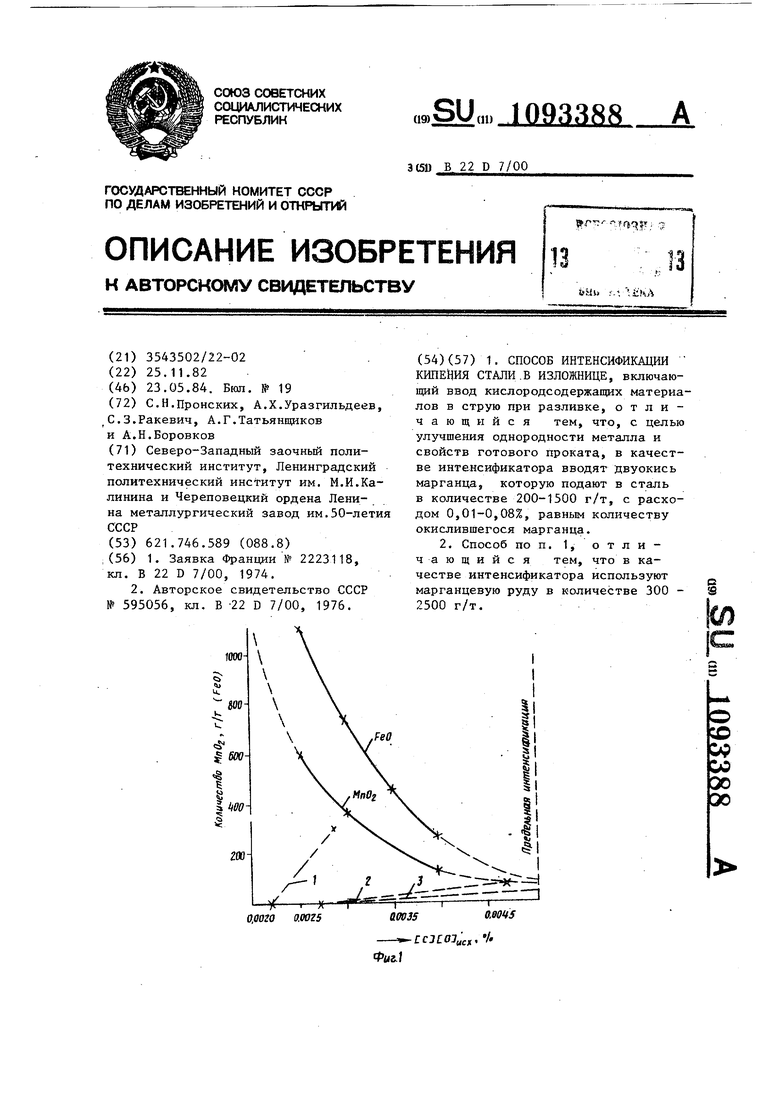

На фиг. 1 показана монограмма зависимости количества МпО от значения с О фиг. 2 - зависимость лМп от расхода МпО.

Для выбора расхода интенсификатор сравнивается количество МпО и FeO, выбираемое для интенсификации кипения при различном значении произведения CJ о по исходным концентрациям углерода и кислорода в вычислительной стали в ковшевой пробе.

Чем больше величина

тем

Hex меньше интенсификатора потребуются для приближения кипения к оптимальным условиям, приводящим к развитию необходимой толщины здоровой корки 8 15-25 мм. Оптимальным значениен И является величина О,0049) при которой обеспечивается высокая плотность здоровой корочки слитка исключением из поверхностного слоя слитка микропор или микроканальцев и как следствие, микродефектов поверхности готового проката.

Например, при с О 0,0030 требуется значительное развитие интенсивности кипения и ввода соответственно 700 г/т ГеО или 350 г/т МпО.

При более высоком с О 0,0040 для обеспечения оптимальной интенсивности кипения потребуется меньше интенсификатора: 300 г/т FeO или 150 г/т Мп02.

В том и другом случае расход Мп02 вдвое меньше по сравнению с требуемым FeO, что обусловлено более высокой окислительной способностью двуокиси марганца: МпО 2 + 2С 2СО + Мп FeO t С СО Fe. Для определения химической однородности и качества слитков проводя экспериментальные плавки, результаты которых приведены в таблице и на фиг. 1 (1,2,3). Исходный состав 88.4 1 стали характеризуется величиной 0,0022. Выбранный расход интенсификатора усиливает кипение, приводит к росту толщины здоровой корочки. При этом возрастает с 0,0022 до 0,0028, обеспечивая повышение плотности здоровой корочки в .донной части слитка с 6,84 до 7,47 г/см и увеличение концентрации марганца на 0,01 мас.%.

s

X

PI

(r

.

s

с

ШlU

22

nX 2

0a ш

ь.

a

оо.

оw

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков из малоуглеродистой кипящей стали | 1980 |

|

SU1034830A1 |

| Способ отливки слитков кипящей стали | 1980 |

|

SU946789A1 |

| Шлакообразующая смесь | 1973 |

|

SU457740A1 |

| Интенсификатор кипения | 1987 |

|

SU1512704A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интенсификатор кипения стали в изложнице | 1988 |

|

SU1682032A1 |

| Интенсификатор кипения стали | 1986 |

|

SU1328061A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Интесификатор кипения стали в изложнице | 1978 |

|

SU710765A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

1. СПОСОБ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ.Б ИЗЛОЖНИЦЕ, включающий ввод кислородсодержащих материалов в струю при разливке, отличающийся тем, что, с целью улучшения однородности металла и свойств готового проката, в качестве интенсификатора вводят двуокись марганца, которую подают в сталь в количестве 200-1500 г/т, с расходом 0,01-0,08%, равным количеству окислившегося марганца. 2. Способ по п. 1, отличающийся тем, что в качестве интенсификатора используют марганцевую руду в количестве 300 2500 г/т.

vO

о

00

см

00

41inго

ЧО

ЧГ

««

г

о

U-I

ГЧ

го о

-

о

о

о

о

f4

n

n

ч

о

ф

о

о

о

о

зго

1Л

ю

ЧО о о

о о

о о

о о

о о

«I

k

о

о

о

UO

о

00

г

to

со

ЧГ

со

§

00

го

о о

о

о

А

о

VC

-зго

vO

о

о о

о

о

о

о ш

о а

Ох

л

01

о г чО

m -

u i

E-t

о

н

vf

f)

00

PO

cvl

fO

СЧ

§

о о

о in

#k ft «« «« г

00 о v о хО f т- ч- со

о оо о о

л о л ж л

о о о о и И.

Недостаток интенсификации проя ляется в том, что на уровне 50% по высоте слитка сохраняется низк плотность металла (7,35 г/см). Н этом же уровне по высоте слитков при расходе MnOg в 670 г/т и 890 г/т происходит повышение плот ности до 7,58 и 7,54 г/см соответственно, что приводит к пониже .нию количества микропор и микроканальцев в здоровой корке слит ков. Введение максимального колич ва интенсификатора приводит к уве чению протяженности здоровой корочки слитка до 18 мм в донной части слитка и до 29 мм - в средн Улучшение показателей структур и однородности распределения марг ца в составах 2 и 3 (фиг. 1) вызы вается приближением к предельной интенсификации. Переход к большим расходам MnOj при данном oj вызьшает вскипание стали. При низком исходном значении И о расход MnU2 может быть повышен до 1500 г/т, если ставится задача восполнения максимальных количеств окислившегося марганца, составляющих 0,08 мас.%. Минимальное отклонение по марганцу от ковшевого значения 0,01 мас.% н блюдается при слабом развитии кипе ния стали. Наименьший расход двуокиси марганца для компенсации этого количества составляет 200 г/ при нормальной окисленности стали Связь расходов МпО с величиной йМп во всем диапазоне значений окислившегося марганца от 0,01 до 0,08%, наблюдаемых в крупных слит ках, предстаапена на фиг. 2. В зав симости от ожидаемого окисления ма ганца, например 0,04 мас.%, выбирается требуемое количество МпО, равное в данном случае 900 г/т. Для указанных целей допустимо использование марганцевых пиролюзи товых руд (содержание Мп02 60 62%), однако оно является менее 3(сел а тельным, так как содержание окислов, сопутствующих руде (Si( Altft vi др.) загрязняет сталь. В соответствии с долей содержания Ьг02 в рудах их использование в качестве интенсификатора связано с изменением пределов расхода от 300 до 2500 г/т. Пример 1. Сталеразливочный ковш с жидкой сталью емкостью 300 т подается к разливочной площадке для разливки сверху в изложницы для получения слитков кипящей стали весом 14 т. Ковшевой состав стали по данным химического анализа составляет: ,07,- ,35; Si - следы; Р 0,021; S 0,016; ,055%. При повышенной окисленности стали следует ожидать окисление марганца более 0,04%, например 0,05 мас.%, что требует подготовки Мп02 в бункере из расчета 1050 г/т, т.е. на один 14-тонный слиток - 14,7 кг. С другой стороны, с о 0,00385%, и для достижения предельной интенсификахщи, равной 0,0049, следует вводом кислородсодержащего компонента повысить исходное значение интенсификатора на 0,0049-0,00385 0,0011%. Ввод 100 г/т МпОл в сталь прино32сит -ЗУ 36 г 02 на тонну металла или 0,0036%, что изменяет ИМ на 0,07 0,,00025%. Для повышения значения интенсификатора на 0,0011 потребуется 0,0011:0,00025 440 г/т МпО (4,4 раза - .100 г/т) . Таким образом, из бункера подается при разливке не менее 440 г/т. Mnb2, при этом дальнейшее повьш1ение является желательным для восполнения окислившегося марганца, но может быть сопряжено со вскипанием стали. При появлении признаков вскипания жидкой стали, выражающихся в подъеме уровня металла, подача МпОл прекращается . Расход может превысить 440 г/т, если температура стали на выпуске больше 1600 С, для которой построена номограмма расхода интенсификаторов. Следовательно, в рассмотренном случае высокой окисленности низкоуглеродистой кипящей стали восполнить весь окислившийся марганец полностью не удается. Пример 2. При том же составе стали, но низкой окисленности металла, равной, например о 0,03%, следует ожидать меньшего окисления арганца. Пусть окисление его составит 0,02 мас.%.По данным фиг. 2 это требует ввода МпО в количестве 530 г/т.

С другой стороны, по новому /содержанию кислорода с oj 0,0021% достижение предельной интенсификации по условию вскипания будем иметь при вводе кислорода с интенси..фикатором и ftoc-; Кении Л С 0 равным 0,0049-0,,0024%, или /при расходе МпО (100 г/т изменяет

на 0,00025):0,0024:0,00025 9, 960 г/т.

В этом случае расход, определенный окислением МпО 530 г/т, полностью восполнит уровень ковшевого содержания марганца, не достигая предельной интенсификации (960 г/т)..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ [1-C]-АЦЕТАТА НАТРИЯ | 2003 |

|

RU2223118C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Интенсификатор кипения | 1976 |

|

SU595056A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-23—Публикация

1982-11-25—Подача