4

О 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

| Способ получения различных типов слитков кипящей стали | 1978 |

|

SU971892A1 |

| Состав смазки для изложниц | 1989 |

|

SU1694309A1 |

| Способ изготовления слитков кипящей стали | 1988 |

|

SU1538986A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Способ отливки слитков кипящей стали | 1980 |

|

SU946789A1 |

| Способ ввода углеродистого интенсификатора кипения в слиток | 1988 |

|

SU1639878A1 |

| Способ скоростной разливки спокойной стали и устройство для его осуществления | 1989 |

|

SU1675047A1 |

| Интенсификатор кипения для разливки стали | 1990 |

|

SU1806037A3 |

Изобретение относится к черной металлургии и может быть использовано при разливке кипящей стали. Цель изобретения - улучщение качества поверхности заготовки путем получения плотного коркового слоя слитка. Согласно изобретению при разливке кипящей стали осуществляют торможение струи стали равномерным сокращением площади ее сечения при наполнении изложницы сталью до уровня 0,8-1,0 м, время торможения струи стали назначают в интервале 10-25 с в обратно пропорциональной зависимости от величины произведения содержания углерод-кислород пределах 0,0023-0,0040%. Если высота изложницы более 2 м, то цикл торможения повторяют через каждые 0,8-1,0 м. 1 з. п. ф-лы 2 ил. i (Л

сл

со

Изобретение относится к черной металлургии, а именно к разливке кипящей стали в изложницы.

Цель изобретения - улучшение качества поверхности заготовки путем получения плотного коркового слоя слитка.

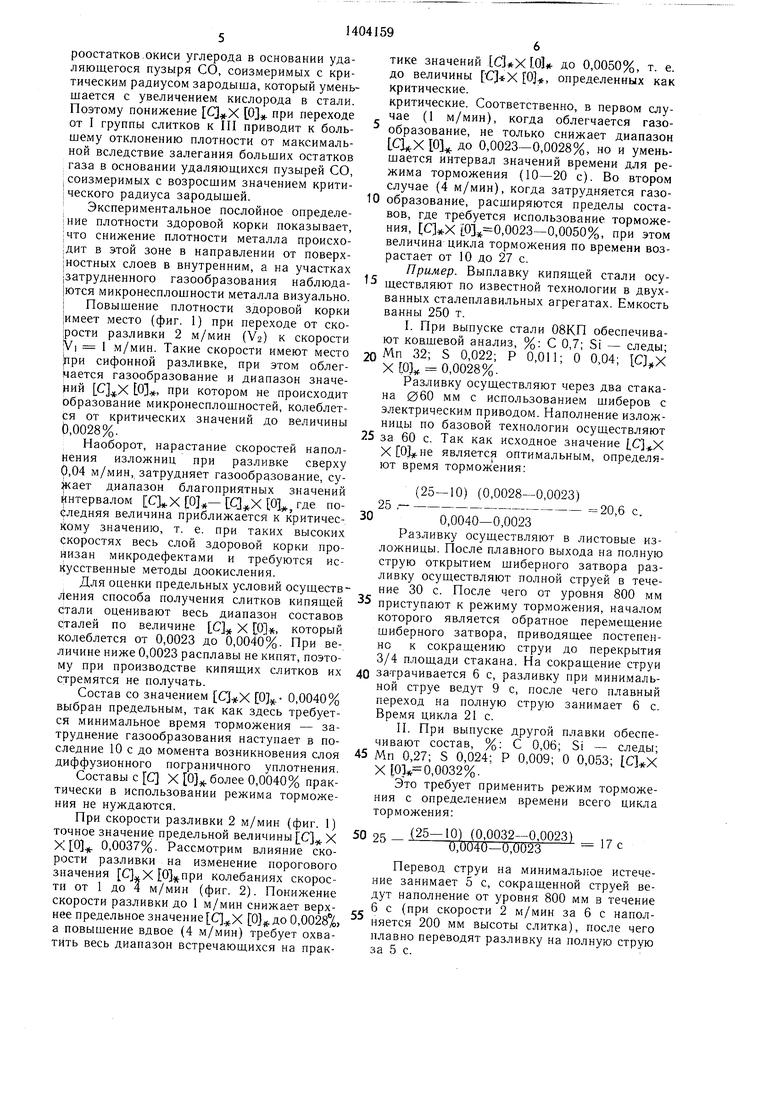

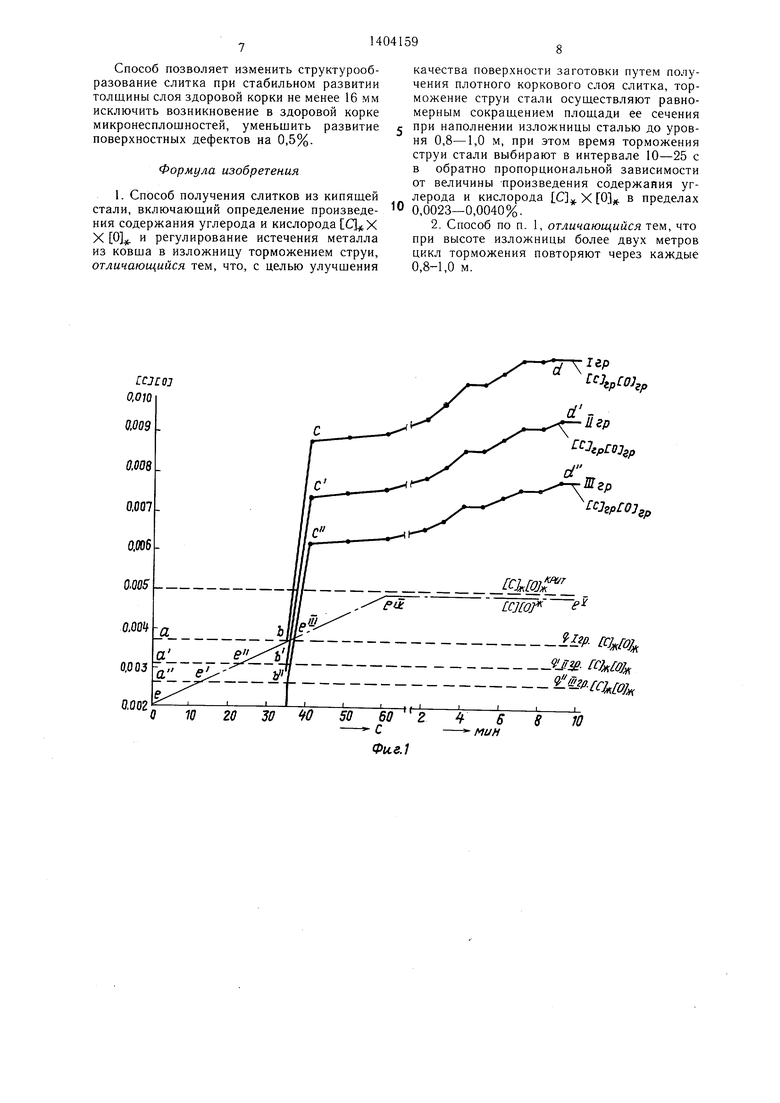

На фиг. 1 и 2 представлены зависи- мости, поясняющие способ. : Способ получения слитков из кипящей |стали включает регулирование истечения металла в изложницу торможением струи и рпределение . После заполнения изложницы на 0,8-1,0 м высоты слитка струю ста- Ии равномерно сокращают до минимального ез прерыва струи, затем вновь плавно переходят на разливку полной струей, при этом Ьесь цикл торможения по времени выби- |эают в интервале 10-25 с обратно пропор- Ционально величине произведения пределах 0,0023-0,0040%. I При высоте слитка свыше 2 м цикл тор(йожения повторяют через каждые 0,8-1,0 м его высоты.

I Торможение струи обеспечивает получение плотного коркового слоя слитка, улуч- (иение кипения по следующим причинам: тормозится нарастание ферростатического Давления жидкого .металла, затрудняющего газообразование, т. е. длительность кипе- Н;ия на уровне до 1 м увеличивается; растет толщина плотного слоя, сокращается ({:труя, что приводит к большему снижению температуры стали, что усиливает газообразование металла; к моменту наполнения половины слитка, как показывают исследова- йия, формируется слой диффузионного пограничного уплотнения на границе твердое- жидкое. Сокращение струи исключает размывание этого слоя, способствует его стабилизации и развитию. Вследствие торможения в этот период развивается более высокая степень интенсивности кипения за счет ликвационных накоплений в слое диффузионного пограничного уплотнения. Переход на полную струю и наполнение верх- ней половины слитка уже не приостанавливают кипение и газообразование нарастает.

Кипение стали,обусловленное ее составом зависит от высоты столба жидкого металла, при этом ее предельная величина достигает 0,8 мм. Поэтому с этого момента целесообразно сокращение струи, которое тормозит нарастание влияния ферростатического столба жидкости.

Целесообразно торможение продлить до высоты 1 м, так как при этой высоте формируется слой диффузионного пограничного уплотнения (ликвационный слой).

Сокращение струи до минимального устраняет влияние ферростатического давления нарастающего столба жидкости, происходит как бы кратковременное прекращение разливки. Однако полный прерыв струи недопустим. Обеспечение минимального исте

5

5

с

0

0

5

0

5

5

0

чения струи обеспечивается перекрытием шиберной плитой отверстия сталеразливочного стакана по площади до 2/3-3/4 всей площади сечения. При диаметре стакана 60 мм площадь истечения составляет 7-9,5 см. Эта величина сопоставима с половиной площади отверстия при истечении через стакан диаметром 40 мм, которая обеспечивается в условиях разливки с использованием стопорного устройства. Переход к разливке с применением шиберных устройств облегчает перекрытие отверстия.

Наименьшее выбранное сечение, равное примерно 7 см, равносильно понижению скорости разливки с 2 до 0,5 .м/мин, т. е. высота торможения струи по слитку составляет около 200 м,м. При такой скорости наполнения зеркало металла не успевает окислиться, поэтому нет опасности «перехвата слитка окислившейся пленкой, и она не может привести к расслоению слитка, получающемуся в случае прерыва струи.

В случае отливки слитков высотой 2,5- 3 м и более аналогичные условия затрудненного газообразования создаются при переходе на полную струю после заполнения высоты слитка 1 м, заканчивающегося циклом торможения. Поэтому при заполнении вторых и последующих отрезков высоты слитка, равных 1 м, режим торможения следует возобновлять.

Время цикла торможения равно максимальному значению 25 с для составов жидкой стали, приближенных к равновесному, когда ( 0,0023 (при этом сталь не кипит). При росте исходного значения С)Х X 01,,например, до 0,0030 время тор.може- ния понижается пропорционально указанному интервалу до значения

„. (25с -- 10с) (0,0030- 0,0023) ,Q 0,0040-0,0023 - 1УС

В общем виде расчет для данного значения X 0,t определяется как

(25с-10с).(

С, , Затвердевание поверхностного слоя слитка кипящей стали происходит уже в ходе наполнения изложницы с одновременным развитием кипения по реакции С -Ь 0 СО. Механизм газообразования состоит из двух стадий. Первая стадия развивается в начальные моменты соприкосновения жидкой стали и холодных стенок изложницы, когда затвердевающий с наибольшей скоростью кристаллизации слой формируется как слой наиболее мелких равноосных замороженных кристаллов. Прямое наблюдение зоны замороженных кристаллов на разрезанных слитках массой 14,5 т при высоте слитка 2 м показывает, что ширина этой зоны колеблется от 4 до 10,6 .мм и ее развитие больше в верхней половине слитка. Это объясняется значительным гидродинамическим воздействием струи, падающей с высоты более 2 м, что приводит к разливающему действию струи по отношению к быстро затвердевающему поверхностному слою нижней половины слитка.

На первой стадии затвердевания, протекающего с высокими скоростями, еще не успевает сформироваться слой диффузионного уплотнения примесей и интенсивность

X - С X уменьшается, следует ожидать затухания газообразования в точке е .

Иначе протекает газообразование на этой же стадии в плавках II и III групп: здесь нарастающее С X выравнивается с Mit X соответственно в точках е (25 с от начала затвердевания) и е (12 с затвердевания). Равенство этих величин потермо- динамическим соображениям означает прегазообразования прямо пропорциональна кращение газообразования до момента воз- разности произведений углерода и кислорода жидкой стали и равновесного

.iojpaBH.

Так как в начальный момент еще не

никновения диффузионного уплотнения на границе твердое-жидкое, когда оно может возобновиться. На участках и е в ввиду отсутствия условий для выделения пуникновения диффузионного уплотнения на границе твердое-жидкое, когда оно может возобновиться. На участках и е в ввиду отсутствия условий для выделения пусформировался столб жидкой стали, кото- ij зырей в слое затвердевщей корки залегают

рый затрудняет газообразование, то является минимальным и равно 0,0023%. Однако и в этот момент газообразование стали различных плавок не одинаково, так как С X 0 отлично от плавки к плавке.

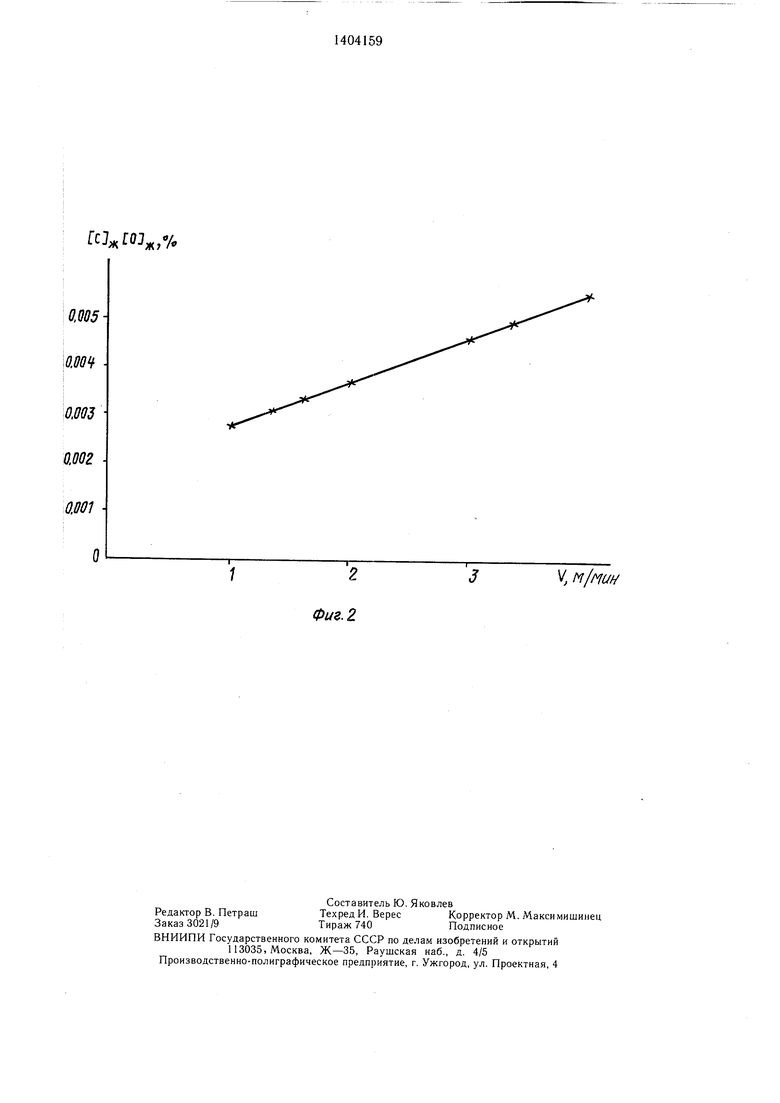

Проведено экспериментальное исследование трех групп плавок слитков. На фиг. 1 приведено изменение tC, (мае. %) в жидкой стали (пунктирные линии), равновесного С X с учетом ферростатического давления столба жидкости (щтрих-пунктир) и на границе жидкое-твердое X . (сплошные линии) при наполнении изложницы и в ходе контролируемого кипения. На фиг. 2 представлено обобщение влияния

микроканальцы из тех пузырей СО, которые зафиксированы в точках е и е как неудалившиеся.

Протяженность плотной здоровой корочки для каждой группы плавок оценивается

20 с помощью известной зависимости твердого слоя (X, мм) от времени (т, мин):

X 22,86 д/7 - 3,05

и равна для I группы 14,2 мм (весь участок ав, 35 с) для II группы 11,4 мм (участок

.,г а е, 24 с), для III группы 8 мм (участок

, 12 с).

Таким образом, если считать, что исходный состав, несколько превышающий состав I группы, а именно С X 0 0,0040%, обеспечивает достаточную протяженность

скорости разливки на величину 0, ЗО плотной здоровой корки, то в составах ниже

обеспечивающую формирование здоровой корки без микронесплощностей. Величина И X Oj составляет для 1 группы 0,0037%, для 1Г группы 0,0031 %; для III группы 0,0026%.

I группы плавок толщина здоровой корки требует увеличения.

Составы с 0 свыше 0,0040% не требуют изменения режима кипения вплоть до значения 0,0050%, которое считается криТак как за период наполнения, проте- 5 тическим, так как отмечается вскипание стакающий при скорости разливки 2 м/мин (фиг. I) для слитка массой 14,5 т за 60 с, изменение состава незначительно, то соответствующие линии 0 приняты горизонтальными и для I-III групп характеризуются отрезками ав, о в и .

Интенсивность газообразования на первой стадии различна для каждой группы плавок, так как равновесное произведение С X с учетом ферростатического давления столба жидкости при равномерном заполнении изложницы линейно возрастает от 0,0020 до 0,0048% с учетом полной высоты налива. Поэтому наибольшей следует ожидать интенсивность кипения в I группе плавок, а наименьщей - в III группе. Подъем С X при наполнении изложницы характеризуется линией ее (фиг. 1), а в последующем сохраняется постоянным (линия ) за весь период контроля кипения.

Кипение стали реализуется на всем участке ав для I группы плавок, так как за это время, равное 35 с, равновесное давление не достигает С. для I группы плавок. Но, так как разность

45

ли в изложнице.

На основе проведенного анализа появляется возможность количественно оценить протяженность здорового слоя и слоя с ми- кронесплошностями для каждого состава.

40 В I группе плавок слой с залеганием микронесплошностей в зоне здоровой корки отсутствует. Для II группы после затвердевания 11,4 мм развлвается слой с залеганием микронесплошностей, который отвечает интервалу и равен 2,8 мм. В слитках III группы после здорового слоя 8 мм на- срастает слой с микродефектами, он образуется на интервале е в и увеличивается до. 6,2 мм.

Прямые исследования плотности металCQ ла в зоне здоровой корки подтверждают соотношения для рассмотренных групп плавок (I-III). t. е. При этом значение pi приближено к максимальному значению плотности кипящей стали, равному 7,75 г/см.

Некоторое отклонение плотности стали в зоне здоровой корки при наибольшей интенсивности газообразования (I группа, интервал ав) объясняется оставлением мик55

X - С X уменьшается, следует ожидать затухания газообразования в точке е .

Иначе протекает газообразование на этой же стадии в плавках II и III групп: здесь нарастающее С X выравнивается с Mit X соответственно в точках е (25 с от начала затвердевания) и е (12 с затвердевания). Равенство этих величин потермо- динамическим соображениям означает прекращение газообразования до момента воз-

кращение газообразования до момента воз-

никновения диффузионного уплотнения на границе твердое-жидкое, когда оно может возобновиться. На участках и е в ввиду отсутствия условий для выделения пузырей в слое затвердевщей корки залегают

ij зырей в слое затвердевщей корки залегают

микроканальцы из тех пузырей СО, которые зафиксированы в точках е и е как неудалившиеся.

Протяженность плотной здоровой корочки для каждой группы плавок оценивается

20 с помощью известной зависимости твердого слоя (X, мм) от времени (т, мин):

X 22,86 д/7 - 3,05

и равна для I группы 14,2 мм (весь участок ав, 35 с) для II группы 11,4 мм (участок

.,г а е, 24 с), для III группы 8 мм (участок

, 12 с).

Таким образом, если считать, что исходный состав, несколько превышающий состав I группы, а именно С X 0 0,0040%, обеспечивает достаточную протяженность

ЗО плотной здоровой корки, то в составах ниже

плотной здоровой корки, то в составах ниже

I группы плавок толщина здоровой корки требует увеличения.

Составы с 0 свыше 0,0040% не требуют изменения режима кипения вплоть до значения 0,0050%, которое считается критическим, так как отмечается вскипание ста5

ли в изложнице.

На основе проведенного анализа появляется возможность количественно оценить протяженность здорового слоя и слоя с ми- кронесплошностями для каждого состава.

0 В I группе плавок слой с залеганием микронесплошностей в зоне здоровой корки отсутствует. Для II группы после затвердевания 11,4 мм развлвается слой с залеганием микронесплошностей, который отвечает интервалу и равен 2,8 мм. В слитках III группы после здорового слоя 8 мм на- срастает слой с микродефектами, он образуется на интервале е в и увеличивается до. 6,2 мм.

Прямые исследования плотности металQ ла в зоне здоровой корки подтверждают соотношения для рассмотренных групп плавок (I-III). t. е. При этом значение pi приближено к максимальному значению плотности кипящей стали, равному 7,75 г/см.

Некоторое отклонение плотности стали в зоне здоровой корки при наибольшей интенсивности газообразования (I группа, интервал ав) объясняется оставлением мик5

роостатков.окиси углерода в основании удаляющегося пузыря СО, соизмеримых с критическим радиусом зародыша, который уменьшается с увеличением кислорода в стали. Поэтому понижение Oj при переходе от I группы слитков к III приводит к большему отклонению плотности от максимальной вследствие залегания больших остатков газа в основании удаляющихся пузырей СО, : соизмеримых с возросшим значением крити- I ческого радиуса зародышей. : Экспериментальное послойное определе- |ние плотности здоровой корки показывает, |что снижение плотности металла происхо- |дит в этой зоне в направлении от поверх- 1НОСТНЫХ слоев в внутренним, а на участках |затрудненного газообразования наблюда- |ются микронесплошности металла визуально. I Повышение плотности здоровой корки |имеет место {фиг. 1) при переходе от ско- |рости разливки 2 м/мин (V2) к скорости Vi 1 м/мин. Такие скорости имеют место рри сифонной разливке, при этом облег- Мается газообразование и диапазон значений У, при котором не происходит образование микронесплошностей, колеблется от критических значений до величины 0,0028%.

Наоборот, нарастание скоростей наполнения изложниц при разливке сверху 0,04 м/мин, затрудняет газообразование, су- ает диапазон благоприятных значений интервалом С(.Х .)tX 0 где по- ледняя величина приближается к к ритичес- кому значению, т. е. при таких высоких скоростях весь слой здоровой корки пронизан микродефектами и требуются искусственные методы доокисления.

Для оценки предельных условий осуществления способа получения слитков кипящей стали оценивают весь диапазон составов сталей по величине С X 0, который колеблется от 0,0023 до 0,0040%. При величине ниже 0,0023 расплавы не кипят, поэтому при производстве кипяших слитков их стремятся не получать.

Состав со значением 0,0040% выбран предельным, так как здесь требуется минимальное время торможения - затруднение газообразования наступает в последние 10 с до момента возникновения слоя диффузионного пограничного уплотнения. Составы с С X 0 более 0,0040% практически в использовании режима торможения не нуждаются.

15

тике значений LOU до 0,0050% до величины 0, определенны критические.

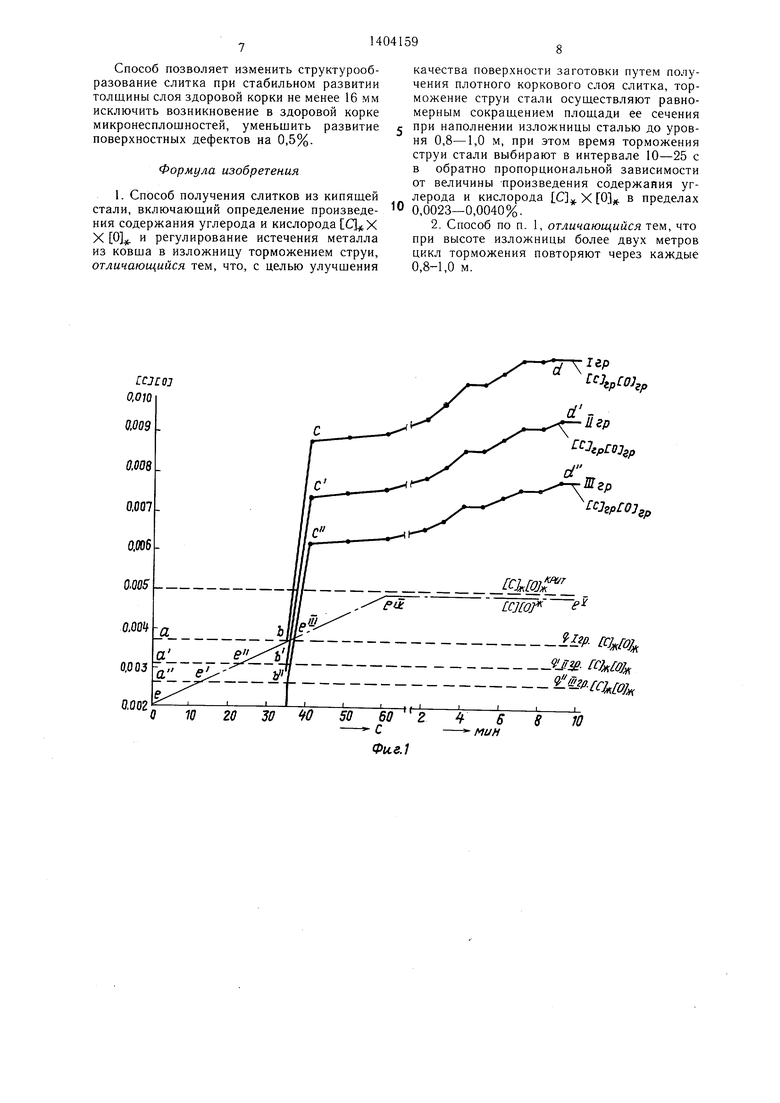

критические. Соответственно, в перво чае (1 м/мин), когда облегчается образование, не только снижает ди СОк-ХМ ДО 0,0023-0,0028%, но и шается интервал значений времени д жима торможения (10-20 с). Во случае (4 м/мин), когда затрудняется 10 образование, расширяются пределы вов, где требуется использование тор ния, ,0023-0,0050%, пр величина цикла торможения по времен растает от 10 до 27 с.

Пример. Выплавку кипящей стал ществляют по известной технологии в ванных сталеплавильных агрегатах. Е ванны 250 т.

I.При выпуске стали 08КП обесп ют ковщевой анализ, %: С 0,7; Si -

20 Мп 32; S 0,022; Р 0,011; О 0,04; X 0) 0,0028%.

Разливку осуществляют через два на 060 мм с использованием щибе электрическим приводом. Наполнение и ницы по базовой технологии осущест

25 за 60 с. Так как исходное значение XCOJjf.He является оптимальным, опр ют время торможения:

() (0,0028- 0,0023) 25 .,6

300,0040-0,0023

Разливку осуществляют в листов ложницы. После плавного выхода на п струю открытием шиберного затвор ливку осуществляют полной струей в ние 30 с. После чего от уровня 8

5 приступают к режиму торможения, на которого является обратное переме шиберного затвора, приводящее пос но к сокращению струи до перек 3/4 площади стакана. На сокращение

40 затрачивается 6 с, разливку при мин ной струе ведут 9 с, после чего пл переход на полную струю занимает Время цикла 21 с.

II.При выпуске другой плавки о чивают состав, %; С 0,06; Si -

45 Мп 0,27; S 0,024: Р 0,009; О 0,053; X ,0032%.

Это требует применить режим тор ния с определением времени всего торможения:

При скорости разливки 2 м/мин (фиг. 1),„. О ПП9Я1

точное значение предельной величины С X 50 25 - л VVUA А ЛАо 17

X 0. 0,0037%. Рассмотрим влияние скорости разливки на изменение порогового значения CLX 10.при колебаниях скорости от 1 до 4 м/мин (фиг. 2). Понижение скорости разливки до 1 м/мин снижает верхнее предельное значение .о 0,0028% а повыщение вдвое (4 м/мин) требует охватить весь диапазон встречающихся на прак55

0,0040-0,0023

Перевод струи на минимальное ние занимает 5 с, сокращенной стру дут наполнение от уровня 800 мм в т 6 с (при скорости 2 м/мин за 6 с няется 200 мм высоты слитка), посл плавно переводят разливку на полную за 5 с.

тике значений LOU до 0,0050%, т. е. до величины 0, определенных как критические.

критические. Соответственно, в первом случае (1 м/мин), когда облегчается газообразование, не только снижает диапазон СОк-ХМ ДО 0,0023-0,0028%, но и уменьшается интервал значений времени для режима торможения (10-20 с). Во втором случае (4 м/мин), когда затрудняется газо- образование, расширяются пределы составов, где требуется использование торможения, ,0023-0,0050%, при этом величина цикла торможения по времени возрастает от 10 до 27 с.

Пример. Выплавку кипящей стали осуществляют по известной технологии в двух- ванных сталеплавильных агрегатах. Емкость ванны 250 т.

I.При выпуске стали 08КП обеспечивают ковщевой анализ, %: С 0,7; Si - следы;

0 Мп 32; S 0,022; Р 0,011; О 0,04; СЬХ X 0) 0,0028%.

Разливку осуществляют через два стакана 060 мм с использованием щиберов с электрическим приводом. Наполнение изложницы по базовой технологии осуществляют

5 за 60 с. Так как исходное значение XCOJjf.He является оптимальным, определяют время торможения:

() (0,0028- 0,0023) 25 .,6 с.

00,0040-0,0023

Разливку осуществляют в листовые изложницы. После плавного выхода на полную струю открытием шиберного затвора разливку осуществляют полной струей в течение 30 с. После чего от уровня 800 мм

5 приступают к режиму торможения, началом которого является обратное перемещение шиберного затвора, приводящее постепенно к сокращению струи до перекрытия 3/4 площади стакана. На сокращение струи

0 затрачивается 6 с, разливку при минимальной струе ведут 9 с, после чего плавный переход на полную струю занимает 6 с. Время цикла 21 с.

II.При выпуске другой плавки обеспечивают состав, %; С 0,06; Si - следы;

5 Мп 0,27; S 0,024: Р 0,009; О 0,053; |;С.к:Х X ,0032%.

Это требует применить режим торможения с определением времени всего цикута торможения:

50 25 - л VVUA А ЛАо 17

55

0,0040-0,0023

Перевод струи на минимальное истечение занимает 5 с, сокращенной струей ведут наполнение от уровня 800 мм в течение 6 с (при скорости 2 м/мин за 6 с наполняется 200 мм высоты слитка), после чего плавно переводят разливку на полную струю за 5 с.

Способ позволяет изменить структурооб- разование слитка при стабильном развитии толщины слоя здоровой корки не менее 16 мм исключить возникновение в здоровой корке микронесплошностей, уменьшить развитие поверхностных дефектов на 0,5%.

Формула изобретения

. Способ получения слитков из кипящей стали, включающий определение произведения содержания углерода и кислорода X 0(. и регулирование истечения металла из ковща в изложницу торможением струи, отличающийся тем, что, с целью улучщения

Lcnoi 0,OW

0.009

от

0,007 0.006

ms Q.m

0.003

я a

c

LCJCO

e

.

УЦг.

-...

w

W

tf20 30 to 50 60 г

/

Фиг./

качества поверхности заготовки путем получения плотного коркового слоя слитка, торможение струи стали осуществляют равномерным сокращением площади ее сечения при наполнении изложницы сталью до уровня 0,8-1,0 м, при этом время торможения струи стали выбирают в интервале 10-25 с в обратно пропорциональной зависимости от величины произведения содержания углерода и кислорода С X 0 в пределах 0,0023-0,0040%.

I ер ipi:o gp

c

LCJCO

e

.

w

S - мин

8

W

,%

2 Фиг. 2

V,

| Авторское свидетельство СССР № 916058, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Типовая технологическая инструкция разливки стали | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1988-06-23—Публикация

1986-01-16—Подача