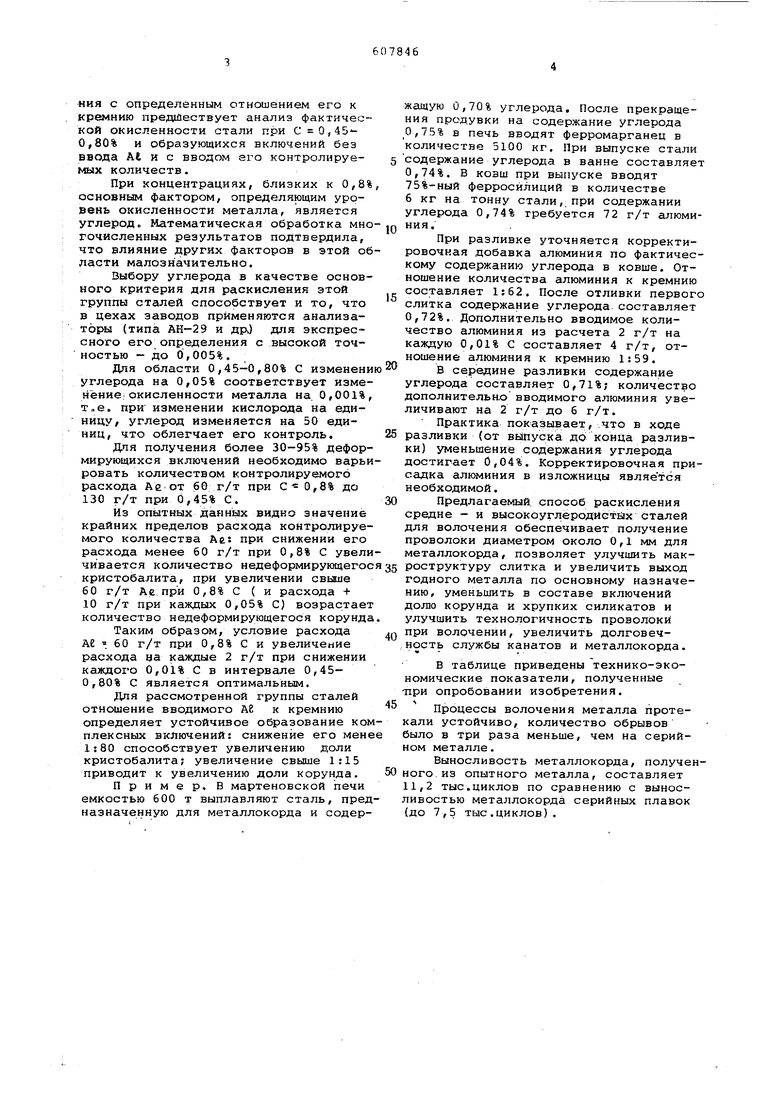

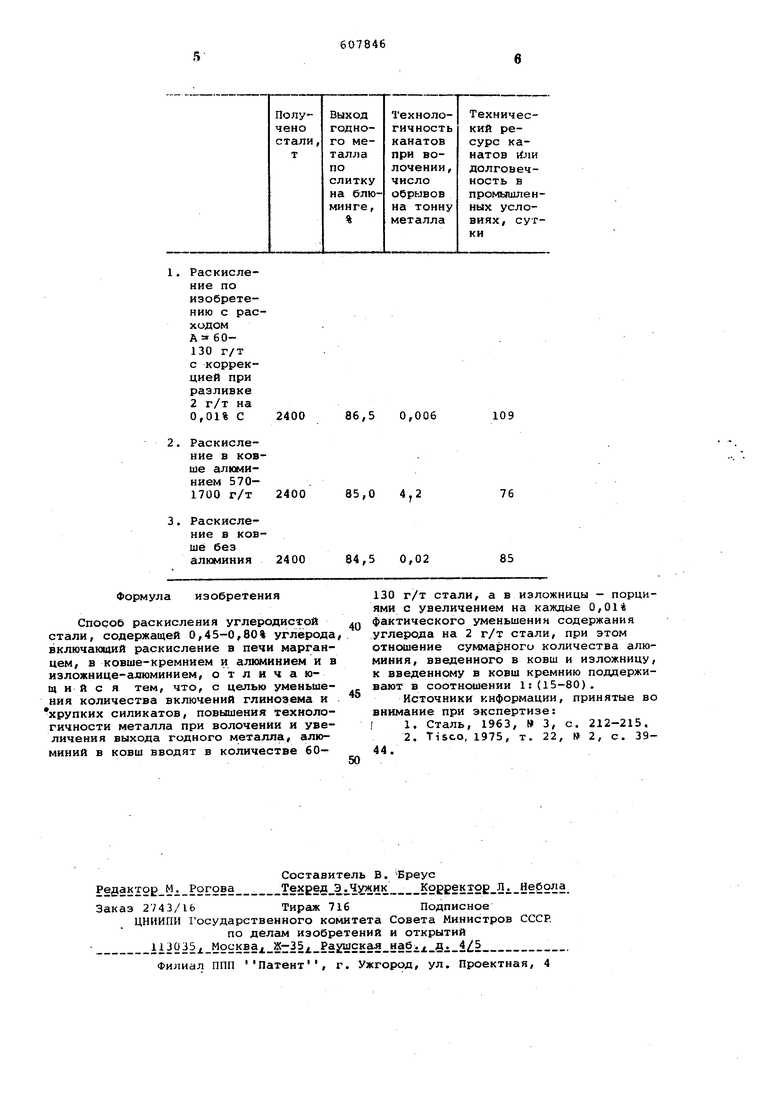

Изобретение относится к .черной Металлургии, в частности к раскислению расплавленной стали, подвергаемой обработке волочением и используемой для изготовления проволоки для канатов и металлокорда. Известен способ раскисления канат ной стали марганцем и кремнием в мартеновской печи и в ковше. Алюминий дл раскисления стали не используют l . Однако полное исключение а.пюминия при раскислении не обеспечивает плотной макроструктуры верхней части тела слитка (наличие трещин, микропустот) . Сталь имеет повышенное содержание кислорода. Содержание азота превышает допустимый уровень (0,006%) и обычно составляет 0,006-0,009%. Способ не позволяет регулировать тип и свойства неметаллических включений. Сталь содержит хрупкие н мета.плические вк.пючения( силикатов марга ца; окислы алюминия в составе включений отсутствуют. Наиболее близким к предлагаемому является способ раскисления стали для глубокой вытяжки, заключающийся в присадке в печь ферромарганца, в ковш - 0,25 кг/т алюминия и 0,5 кг/т ферросилиция, в изложницу - 0,3 кг/т алюминия 2j . Однако такой способ не позволяет регулировать состав оксидной неметаллической фазы в стали. Включения в основном состоят из окислов алюминия и вызывают снижение технологической пластичности стали при волочении, способствуют снижению выхода годного металла, уменьшают долговечность канатов и металлокорда. Целью изобретения является уменьшение количества включений глинозема и хрупких силикатов, повышение технологичности металла при волочении и увеличение выхода годного металла. Это достигается тем, что алюминий в ковш вводят в количестве 60-130 г/т стали, в изложницы - порциями с увеличением на каждые 0,01% фактического уменьшения содержания углерода на 2 г/т стали, при этом отношение суммарного количества алюминия, введенного в ковш и излож-ницу, к введенному в ковш кремнию поддерживают в соотношении 1:(15-80) . Технология разработана на основе производственных опытов. Выбору углерода (как критерия для ввода контролируемых количеств алюмнл яия с определенным отношением его к кремнию предшествует анализ фактической окисленности стали при С 0,45-0,80% и образующихся включений без ввода At и с вводом его контролируемых количеств. При концентрациях, близких к 0,8% основным фактором, определяющим уровень окисленности металла, является углерод. Математическая обработка мно гочислекных результатов подтвердила, что влияние других факторов в этой об ласти малозначительно. Выбору углерода в качестве основного критерия для раскисления этой группы сталей способствует и то, что в цехах эаводов применяются анализаторы (типа АН-29 и др для экспрессного его определения с высокой точностью - до 0,005%. Для области 0,45-0,80% С изменени углерода на 0,05% соответствует изменение; окисленности металла на. 0,001% т,е. при изменении кислорода на единицу, углерод изменяется на 50 единиц, что облегчает его контроль. Для получения более 30-95% деформирующихся включений необходимо варьи ровать количеством контролируемого расхода Ае-от 60 .г/т при с «0,8% до 130 г/т при 0,45% С. Из опытных данных видно значение крайних пределов расхода контролируемого количества Аг: при снижении его расхода менее 60 г/т при 0,8% С увели чивается количество недеформирунедегос кристобалита, при увеличении евшие 60 г/т Ае.при 0,8% С ( и расхода + 10 г/т при каждых 0,05% С) возрастает количество недеформирующегося корунда Таким образом, условие расхода А « 60 г/т при 0,8% Си увеличение расхода аа каждые 2 г/т при снижении каждого 0,01% С в интервале 0,450,80% С является оптимальным. Для рассмотренной группы сталей отношение вводимого А8 к кремнию определяет устойчивое образование ко плекснЕЛх включений: снижение его мен 1:80 способствует увеличению доли кристобалита; увеличение свыше 1:15 приводит к увеличению доли корунда. Пример. В мартеновской печи емкостью 600 т выплавляют сталь, пред назначенную для металлокорда и содержащую 0,70% углерода. После прекращения продувки на содержание углерода ,0,75% в печь вводят ферромарганец в количестве 5100 кг. При выпуске стали содержание углерода в ванне составляет 0,74%. В ковш при выпуске вводят 75%-ный Ферросилиций в количестве 6 кг на тонну стали, при содержании углерода 0,74% требуется 72 г/т алюминия. При разливке уточняется корректировочная добавка алюминия по фактическому содержанию углерода в ковше. Отношение количества алюминия к кремнию составляет 1:62. После отливки первого слитка содержание углерода составляет 0,72%. Дополнительно вводимое количество алюминия из расчета 2 г/т на каждую 0,01% С составляет 4 г/т, отношение алюминия к кремнию 1:59. В середине разливки содержание углерода составляет 0,71%; количество дополнительно вводимого алюминия увеличивают на 2 г/т до 6 г/т. Практгика показывает, что в ходе разливки (от вШуска Д.о конца разливки ) уменьшение содержаний углерода достигает 0,04%. Корректировочная присадка алюминия в изложницы является необходимой. Прёдлагаемий способ раскисления средне - и высокоуглёредйстйх сталей для волочения обеспечивает получение проволоки диаметром около 0,1 мм для металлокорда, позволяет улучшить макроструктуру слитка и увеличить выход годного металла по основному назначению, уменьшить в составив включений долю корунда и хрупких силикатов и улучшить технологичность проволоки при волочении, увеличить долговечность службы канатов и металлокорда. В таблице приведены технико-экономические показатели, полученные -при опробовании изобретения. Процессы волочения металла протекали устойчиво, количество обрывов было в три раза меньше, чем на серийном металле. Выносливость металлокорда, полученного, из опытного металла, составляет 11,2 тыс.циклов по сравнению с выносливостью металлокорда серийных плавок (до 7,5 тыс.циклов).

Формула изобретения

Способ раскисления углеродистой стали, содержащей 0,45-0,80% углерода включающий раскисление в печи марганг цем, в ковше-кремнием и алхминием и в изложнице-алюминием, отличающ и и с я тем, что, с целью уменьшения количества включений глинозема и хрупких силикатов, повышения технологичности металла при волочении и увеличения выхода годного металла, алюминий в ковш вводят в количестве 60130 г/т стали, а в изложницы - порциями с увеличением на каждые 0,01i фактического уменьшения содержания углерода на 2 г/т стали, при этом отнсхиение суммарного количества алюминия, введенного в ковш и изложницу, к введенному в ковш кремнию поддерживают в соотношении 1:(15-80),

Источники кнформации, принятые во внимание при экспертизе: I 1. Сталь, 1963, 3, с. 212-215.

2. Tisco, 1975, т. 22, 2, с. 3944.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА, ВЫСОКОКАЧЕСТВЕННЫХ ПРУЖИН И КАНАТОВ | 2003 |

|

RU2270257C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2186857C1 |

| Способ получения стали для металлокорда | 1984 |

|

SU1285014A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| Способ раскисления низколегированных сталей | 1981 |

|

SU994568A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ получения низколегированной стали | 1979 |

|

SU781218A1 |

| Способ производства хромистой подшипниковой стали | 1976 |

|

SU652223A1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

Авторы

Даты

1978-05-25—Публикация

1976-06-07—Подача