2. Способ по п. 1, отличают и и с я тем,- что необходимую величину выбираюту исходя из максимальной для данной стали плотности-ПО уравнению р 6,1719 + +1463,43- 351830J2, где 3- степей интенсификации кипения.

3. Способ по п. 1, отличающийся тем, что в качестве интенсификатора используют сидерит в количестве 20-120 г/т, причем ввод его заканчивают при достижении 1/4-1/3 высоты изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

| Способ отливки слитков кипящей стали | 1980 |

|

SU946789A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Интесификатор кипения стали в изложнице | 1978 |

|

SU710765A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| СМЕСЬ ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ МЕТАЛЛА | 1972 |

|

SU342731A1 |

1; СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ МАЛОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ, включакиций разливку расплава в иэложницы, определение произведения предварительным- измерением активности кислбрбда и ввод интёнсификаторов кипения в процессе разливки визложницы, о т л нч а ю щ и и с я тем, что, с целью улучшения качества поверхности готового проката за счет уменьше- . ния микродефектов поверхностного слоя , 5-10% рбщего количества интёнсификаторов вводят в первые 1-3 с заполнения изложницы, а остальную часть дают равномерно уменьшс1ющимися порциями, прекращая подачу при достиженииСсЗ о 0,0045-0,0049, где СсКо - произведение концентраций углерода и кислорода в металле. СО 00 со

Изобретение относится к черной металлургии, а именно к разливке кипящей стали в изложницы.

Для обеспечения высокого качества поверхности готового листа важными являются условия формирования наружного поверхностного слоя кипящего слитка.

Известен способ получения слитка кип-ящей стали, основанный на усилении интенсификации кипения стали с подбором различных интенсификаторов и вводом их в жидкую сталь Tl , .

Однако для обеспечения определеной величины так называемой здоровой корочки слитка этот способ оказывается недостаточным. Кроме того способ характеризуется невозможностью определения степени интенсификации кипения.

Наиболее близким к предлагаемом по технической сущности является способ интенсификации кипения, позволяющий уменьшить химическую неоднородность и тем самым микродефекты поверхностного слоя путем ввода углерод- и кислородсодержащих интенсифицирующих смесей с учетом изменения концентрации кислорода 2.

Недостатком этого способа является отсутствие указаний, на степень интенсификации, обусловленных вводом того или иного вида интенсификатора. Обеспечивая протяженность здоровой корочки слитка и регулирование химической неоднородности жидкой стали при кристаллизации подбором и сменой в ходе кристаллизации вида интенсификатора, этот способ не решает задачу получения определенной степени интенсификации за период формирования здоровой корочки и тем самым приводит к получению большого количества микродефектов и низкому качеству поверхности.

Цель изорретения - улучшение качества поверхности готового проката за счет уменьшения микродефектрв поверхностнрго слоя слитков

FIocTaBHe iHaH цель достигается тем, что согласно способу получени

слитков из малоуглеродистой кипящей стали, включающему разливку расплава в изложницы, определение произведения с предвари.тельным измерением активности кислорода и ввод интенсификаторов кипения в процессе разливки в изложницы, 5-10% общего количества интенсификаторов вводят в первые

0 1-3 с заполнения изложницы, а остальную часть дают равномерно уменьшающимися порциями, прекращая подачу при достижении 0,0045-0,0049, где - произведение

5 концентрации углерода и кислорода в металле.

Необходимую величину выбирают , исходя из максимальной для данной стали плотности по уравнению

р 6,1719 + 1463,43-35185037

где Э - степень интенсификации кипения.

5 в качестве интенсификатора используют сидерит в количестве 20120 г/т, причем ввод его заканчивают при достижении 1/4-1/3 высоты изложницы.

Величина изменения СС Со является действительной характеристикой степени (3 ) интенсификации ки-пения, так она учитывает введение интенсификатора и его фактическое действие.

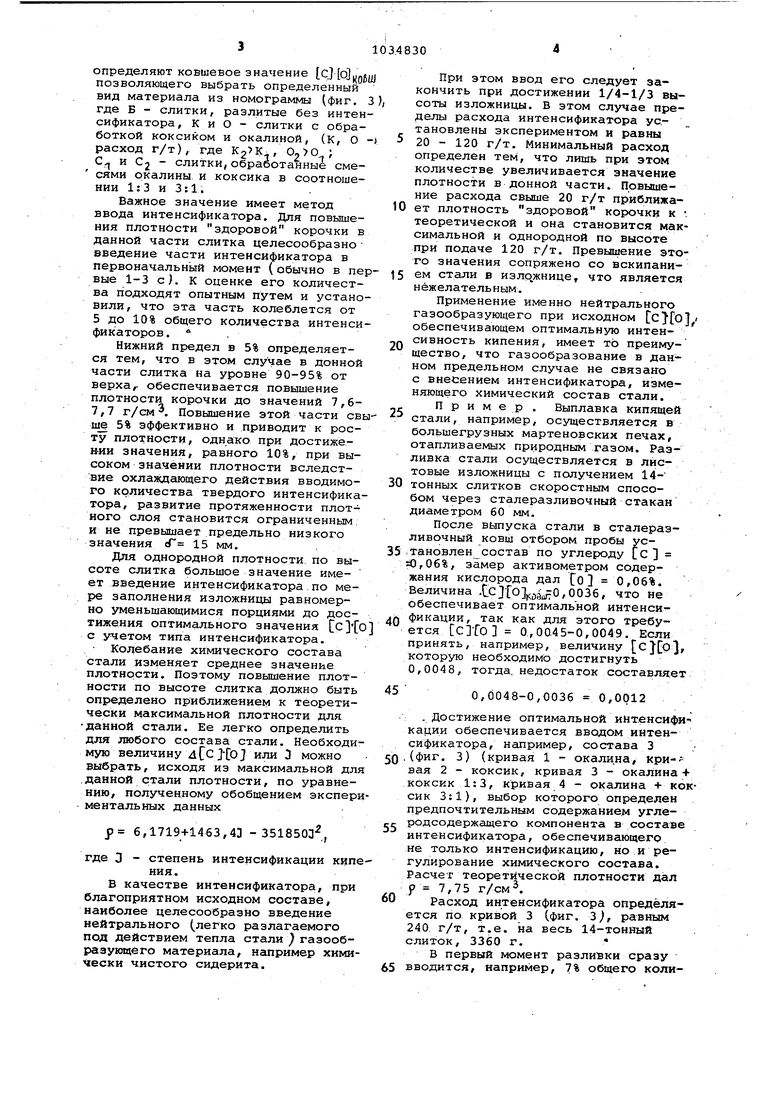

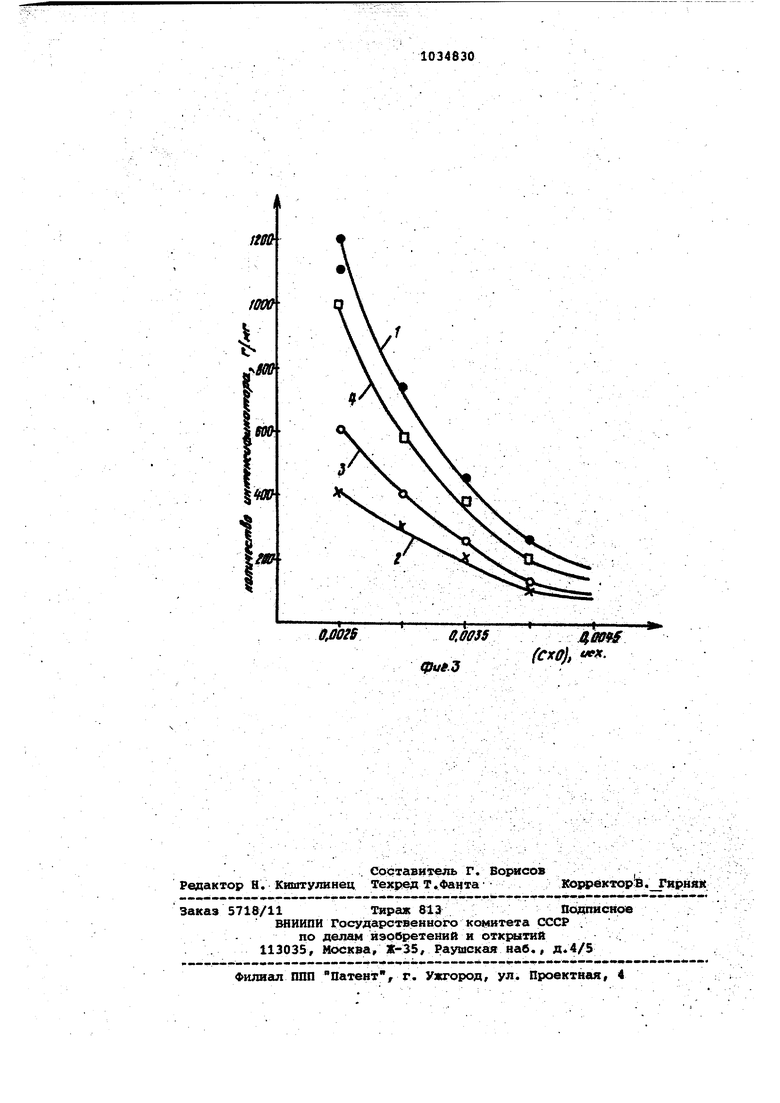

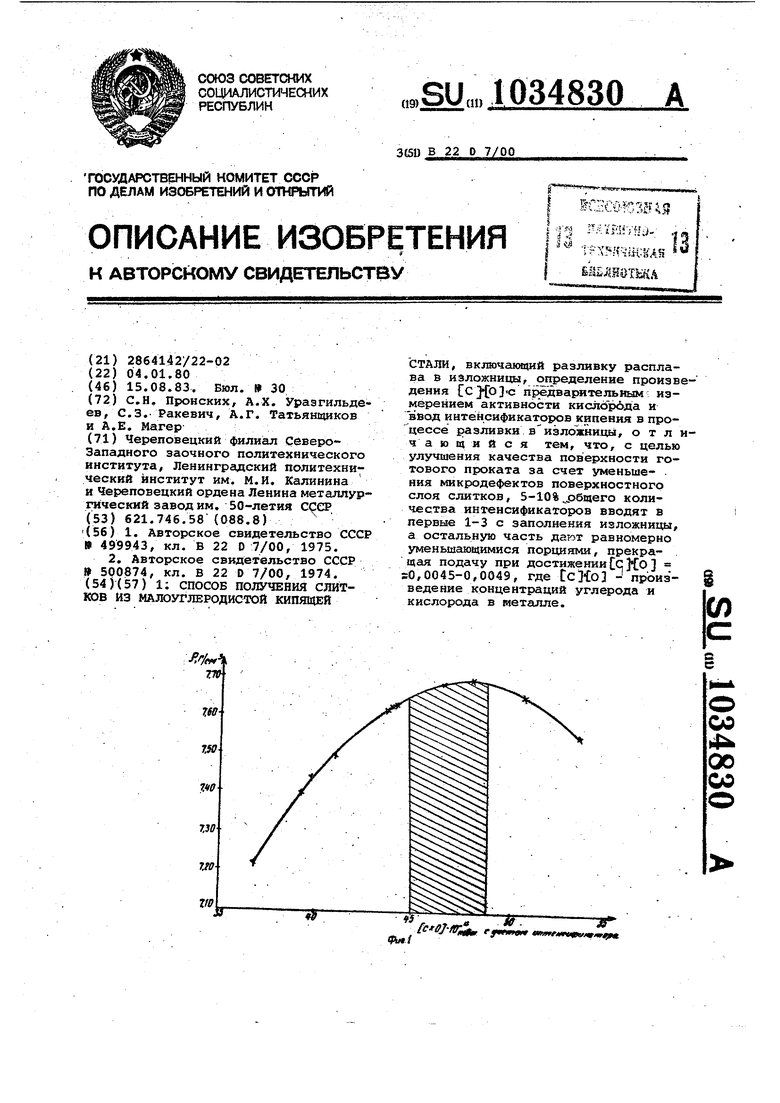

На фиг, 1 представлена зависимость р(г/см) от , с учетом интенсификатора; на фиг. 2зависимость j-lOj, с учетом ввода интенсификатора от 0 (%); на фиг. 3 - зависимость количества интансификатора (г/мг)

°

Необходимая степень интенсификации для повышения плотности определяется величиной , равной 0,0045 - 0,0049. Это поясняется фиг. 1, 1де дано влияние ковша с учетом введенного интенсификатора. Подход к выбору необходимой

Q интенсификации упрощается использованием графика (фиг. 2), на ко- , тором степень интенсификации

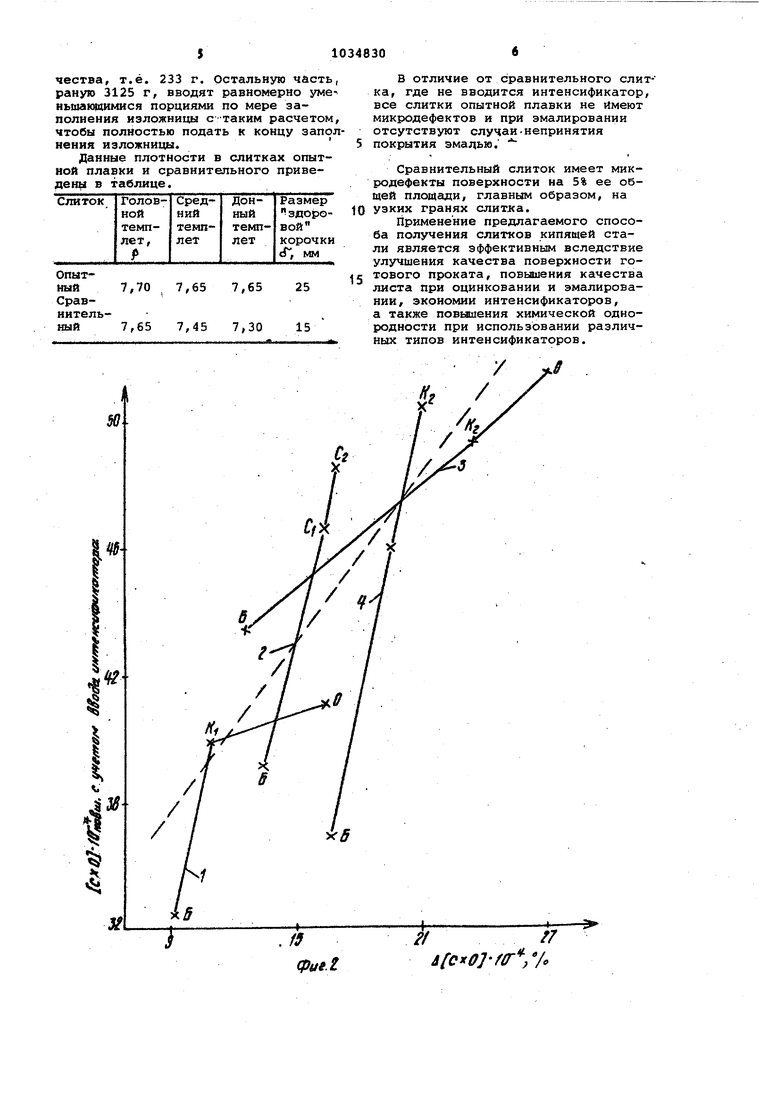

пределяют ковшевое значение (jgjyj позволяющего выбрать определенный вид материала из номограммы (фиг. 3), где Б - слитки, разлитые без интенсификатора, К и О - слитки с обработкой коксиком и окалиной, (к, О -) расход г/т), где , ; С, и С2 - слитки, обработанные смесями окалины и коксика в соотношении 1:3 и 3:1.

Важное значение имеет метод ввода интенсификатора. Для повышения плотности здоровой корочки в данной части слитка целесообразно введение части интенсификатора в первоначальный момент (обычно в первые 1-3 с). К оценке его количества подходят опытным путем и установили, что эта часть колеблется от 5 до 10% общего количества интенсификаторов. .

Нижний предел в 5% определяется тем, что в этом случае в донной части слитка на уровне 90-95% от верха,- обеспечивается повышение плотности корочки до значений 7,67,7 г/см. Повышение этой части свы- ше 5% эффективно и приводит к росту плотности, однако при достижении значения, равного 10%, при высоком значении плотности вследствие охлазкдающего действия вводимого количества твердого интенсификатора, развитие протяженности плотного слоя становится ограниченным. и не превышает предельно низкого значения сГ 15 мм.

Для однородной плотности, по высоте слитка большое значение имеет введение интенсификатора по мере заполнения изложнихщ равномерно уменьшающимися порциями до достижения оптимального значения с учетом типа интенсификатора.

Колебание химического состава стали изменяет среднее значение плотности. Поэтому повышение плотности по высоте слитка должно быть определено приближением к теоретически максимальной плотности для данной стали. Ее легко определить для любого состава стали. Необходимую величину 4 Гс JfOj или 3 можно выбрать, исходя из максимальной для данной стали плотности, по уравнению, полученному обобщением экспериментальных данных

р 6,1719+1463,43 -3518503,,

где О - степень интенсификации кипения.

В качестве интенсификатора, при благоприятном исходном составе, наиболее целесообразно введение нейтрального (легко разлагаемого под действием тепла стали ) газообразующего материала, натример химически чистого сидерита.

При этом ввод его следует закончить при достижении 1/4-1/3 высоты изложницы. В этом случае пределы расхода интенсификатора установлены экспериментом и равны

20 - 120 г/т. Минимальный расход определен тем, что лишь при этом количестве увеличивается значение плотности в донной части. Повышение расхода свыше 20 г/т приближает плотность здоровой корочки к . теоретической и она становится максимальной и однородной по высоте при подаче 120 г/т. Превышение этого значения сопряжено со вскипанием стали в изло.жнице, что является нежелательным.

Применение именно нейтрального газообразующего при исходном tclfO обеспечивающем оптимальную интенсивность кипения, имеет то преимущество, что газообразование в данном предельном случае не связано с внесением интенсификатора, изменяющего химический состав стали. Пример. Выплавка кипящей

стали, например, осуществляется в большегрузных мартеновских печах, отапливаемых природным газом. Разливка стали осуществляется в листовые изложницы с получением 140 тонных слитков скоростным способом через сталеразливочный стакан диаметром 60 мм.

После выпуска стали в сталеразливочный ковш отбором пробы ус5 .тановлен состав по углероду Сс гО,06%, замер активометром содержания кислорода дал Со 0,06%. Велич и на .С ,0036, ч то не обеспечивает оптимальной интенсиn фикации, так как для этого требуется 0,0045-0,0049. Если принять, например, величину Cjfpjf которую необходимо достигнуть 0,0048, тогда, недостаток составляет

45

0,0048-0,0036 0,0012

. Достижение оптимальной иНтенсифИ кадии обеспечивается вводом интенсификатора, например, состава 3

. (фиг. 3) (кривая 1 - окали.на, кри-вая 2 - коксик, кривая 3 - окалина+ коксик 1:3, кривая 4 - окалина + коксик 3:1), выбор которого определен предпочтительным содержанием углеродсодержащего компонента в составе интенсификатора, обеспечивающего не только интенсификацию, но и регулирование химического состава. Расчет теоретической плотности дал р 7,75 г/см.

Расход интенсификатора определяется по кривой 3 (фиг. 3, равным 240. г/т, т.е. на весь 14-тонный слиток, 3360 г.

В первый момент разливки сразу

вводится, например, 7% общего количества, т.е. 233 г. Остальную часть, раную 3125 г, вводят равномерно уме-ньшающимися порциями по мере заполнения изложницы С-таким расчетом, чтобы полностью подать к концу заполнения изложницы.

Данные плотности в слитках опытной плавки и сравнительного приведенц в таблице. 7,70 7,65 7,65 25 7,65 7,45 7,30 15

В отличие от сравнительного слитка, где не вводится интенсификатор, все слитки опытной плавки не имеют микродефектов и при эмалировании отсутствуют случаи-непринятия 5 покрытия эмадью.

Сравнительный слиток имеет микродефекты поверхности на 5% ее общей площади, главным образом, на

0 узких гранях слитка.

Применение предлагаемого способа получения слитков кипящей стали является эффективным вследствие улучшения качества поверхности гоc тового проката, повышения качества листа при оцинковании и эмалировании, экономии интенсификаторов, а также повьш1ения химической однородности при использовании различных типов интенсификаторов.

tteo

tm

Ш

Ш

:k

|

ST-

e.ooss

(Cxff), .

tJJuty

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для интенсификации кипения стали в изложнице | 1974 |

|

SU499943A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-15—Публикация

1980-01-04—Подача