54 КОМПОЗИЦИЯ ДЛЯ МОДИФИКАЦИИ ПОЛИАМИДНЫХ

ВОЛОКОН

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для синтетических нитей | 1975 |

|

SU664469A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН | 1994 |

|

RU2093627C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ НИТЕЙ | 2021 |

|

RU2781637C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ И НАТУРАЛЬНЫХ НИТЕЙ | 2022 |

|

RU2798599C1 |

| Натриевые соли полибутиленгликолевых эфиров сульфоянтарной кислоты в качестве антистатика в производстве полиамидных волокон | 1982 |

|

SU1057492A1 |

| Ковровое изделие | 1980 |

|

SU910888A1 |

| Состав пенной печатной краски | 1980 |

|

SU922211A1 |

| Способ крашения полиамидных изделий | 1980 |

|

SU897909A1 |

| Замасливатель для синтетических полиамидных и полиакриловых волокон | 1991 |

|

SU1819303A3 |

| ШЛИХТА ДЛЯ ХИМИЧЕСКИХ НИТЕЙ | 1993 |

|

RU2063491C1 |

1

Изобретение относится к области производства полиамидных волокон и нитей. Полиамидные волокна и нити обладают комплексом ценных свойств (высокие прочностные и усталостные характеристики, устойчивость к истиранию), по которым превосходят все известные виды многотоннажных волокон.

Однако характерные для синтетических и, в частности, полиамидных волокон повышенная электризуемость и низкая гигроскопичность значительно понижают потребительские свойства готовых изделий, что приводит к уменьшению спроса на полиамидные текстильные и текстурированные жгутовые Нити.

Известно использование в качестве модификатора полиамидных волокон эфира фосфорной кислоты, который добавляют к мономеру перед полимеризацией 1.

Недостатками модификатора (эфира полиэтиле ноксида и фосфорной кислоты) являются низкая гидролитическая устойчивость, в результате которой он разлагается На исходные компоненты, вымываемые из волокон при многократных водных обработках; низкая термическая устойчивость эфиров полиэтиленоксида и фосфорной кислоты, ухудшение накрашиваемости модифицированных нитей кислотными и дисперсными красителями.

Известно также использование в качестве модификатора полиамидных нитей эфира борной кислоты и полиэтиленоксида, который может быть введен как в процессе полиамидирования .Е-капролактама, так и в процессе формования 2.

Основными недостатками эфиров борной кислоты и полиэтиленоксидов, затрудняю10ш,ими их использование в качестве внутренних модификаторов, является невысокая термическая и гидролитическая устойчивость.

Наиболее близким к изобретению является композиция для модификации полиамидных волокон, состоящая из полиэтиленгли15колевого эфира амидоборной кислоты и воды. Модификатор вводят в виде 40-50%-ной водной пасты или 50-70%-ного раствора в Е-капролактаме 3.

Основным недостатком композиции яв20ляется высокая вязкость модификатора, что вызывает неизбежные технические затруднения при выгрузке его из тары, при транспортировке и в процессе дозировки. Эти операции требуют использьования повышенных

температур, вызывающих окисление продукта, и требуют установки специального оборудования. Недостаточная устойчивость водной пасты модификатора приводит к быстрому ее расслоению (1-2 сут) и требует применения специальных перемешивающих устройств.

Антистатическая добавка полиэтиленгликолевых эфиров амидоборной кислоты действует по механизму повышения объемной проводимости и Не улучшает поверхностную проводимость нитей и волокон после многократных водных обработок.

Цель изобретения - повышение агрегативной устойчивости композиции и улучшение электрофизических свойств полиамидных волокон.

Поставленная цель достигается тем, что композиция для модификации полиамидных волокон, состоящая из полиэтил,енгликолевого эфира амидоборной кислоты и воды, дополнительно содержит смесь полиэтиленгликолевых эфиров хлопкового масла или синтетических жирных кислот со степенью оксиэтилирования 5-20 при следующем соотношении компонентов, мес.:

Полиэтиленгликолевый

эфир амидоборной кислоты 45-55

Смесь полиэтиленгликолевых эфиров хлопкового

масла или синтетических

жирных кислот do-Сго

со степенью оксиэтилирования 5-200,01-5,00

ВодаОстальное.

Полиэтиленгликолевые эфиры синтетических или природных (хлопковое масло) жирных кислот со степенью оксиэтилирования менее 5,0 практически нерастворимы в воде. При увеличении степени оксиэтилирования выще 20.0 стабилизирующая способность уменьшается при одновременном повышении пенообразования, которое существенно затрудняет получение пасты антистатика и процесс получения поли-Е-капроамида с его применением.

Пример 1. В реактор загружают 54,99 г обессоленной воды и при перемешивании добавляют 0,01 кг стабилизатора (смесь полиэтиленгликолевых эфиров синтетических жирных кислот фракций Сю -С|6 со степенью оксиэтилирования 20). Раствор нагревают до 70-80°С и передавливают в него из другого реактора 45,00 кг расплавленного полиэтиленгликолевого эфира амидоборной кислоты (Борамол-15). По окончании передавливания смесь перемещивают в течение 1 ч до получения однородной массы. Устойчивость водной дисперсии 11 мес.

Пример 2. Получают композицию, исполь зуя оборудование и порядок смещения компонентов аналогично примеру 1. Соотнощение компонентов, кг:

Обессоленная вода49,50

Стабилизатор (смесь полиэтиленгликолевых эфиров синтетических жирных кислот фракции Ciy -С2(, со степенью оксиэтилирования 5)0,50 Борамол-15 50,00 Устойчивость водной дисперсии 11 мес. Пример 3. Получают композицию, используя оборудование и порядок смешения компонентов аналогично примеру 1. Соотношение компонентов, кг:

Обессоленная вода40,00

Стабилизатор (смесь полиэтиленгликолевых эфиров кислот хлопкового масла со степенью оксиэтилирования 20)5,00 Борамол-15 55,0 Устойчивость водной дисперсии 12 мес. Указанные составы характеризуются отсутствием пенообразования, не расслаиваются в течение года, не затрудняют процессы получения поли-Е-капроамида и волокна и улучшают антистатические свойства нитей по сравнению с .модификатором Бо5 рамол-15.

Пример 4. 1400 кг Е-капролактама расплавляют при 95°С и добавляют 40 кг стабилизированной водной пасты Борамол-15 состава, приведенного в примере 1. Смесь 0 перемешивают в течение 30 мин и полимеризируют в автоклаве по следующе.му режиму, ч:

Подъем температуры до 260°Си давления до7-105Па4

Выдерживание реакционной смеси при 7-10 Па1 Снижение давления до атмосферного .3 Дегазация расплава в токе 0 азота при атмосферном

давлении и 260°С5

Литье и гранулирование полимера3

Гранулы полимера четырехкратно экстрагируют дистиллированной водой при соотношении полимер - вода 1:2, температуре 95 ± 5°С и высушивают при остаточном давлении 2-10-3 Па и 125°С до влажности 0,05%. Формование нити проводят на прядильной JJ машине с плавильными решетками, обогреваемыми дифенильной смесью, по следующему режиму:

Температура решетки, °С 290 Температура прядильной головки, °С275

Температура расплава, вытекающего из фильеры, °С 265 Фильера На 70 отверстий, мм0,5

Время нахождения полимера в расплавленном сос40тоянии, мин

Нить охлаждают в обдувочной и сопроводительной шахтах воздухом, наносят водную эмульсию замасливателя и наматывают на бобину со скоростью 500 м/мин. Пример 5. К 1200 кг жидкого капролактама добавляют 120 кг стабилизированной водной пасты, состав которой приведен в примере 3: Смесь перемешивают в течение 30 мин и добавляют регулятор молеку- 35 лярной массы (бензойная кислота) в количестве 3,2 кг. Реакционную массу перемешивают в течение 10 мин, фильтруют на свечевом фильтре и передавливают в промежуточную емкость, откуда дозируюшими насосами непрерывно подают в полимеризационный аппарат со скоростью 24 кг/ч. Полиамидирование проводят при 270°С в течение 24 ч. Полученный расплав формуют в ванну с водой и гранулируют. Гранулят полиамида экстрагируют обес- j соленной водой в течение 10 ч при 95°С и высушивают, под вакуумом в течение 18 ч до остаточной влажности 0,05 мае. %. Сухой гранулят с относительной вязкостью 2,34 формуют на прядильной машине с плавильными решетками при 255°С. Струйки рас- 50 плава охлаждают поперечным потоком воздуха и полученную нит наматывают на

Сформованную нить вытягивают и текстурируют на однопроцессной машине ОВГ500-И со скоростью 700 м/мин при температуре в термокамере 160°С.

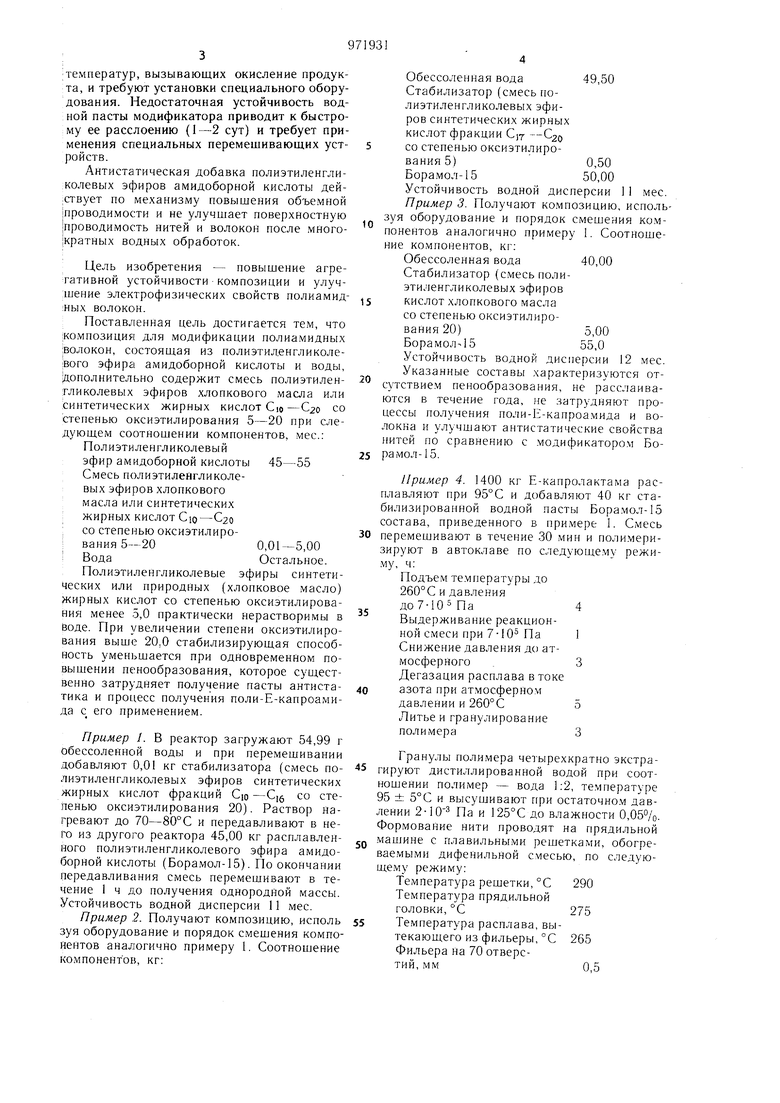

Физико-механические и электрофизические показатели нити приведены в табл. 1 в сравнении с показателями нити, содержашей равнозначное количество Борамола15.

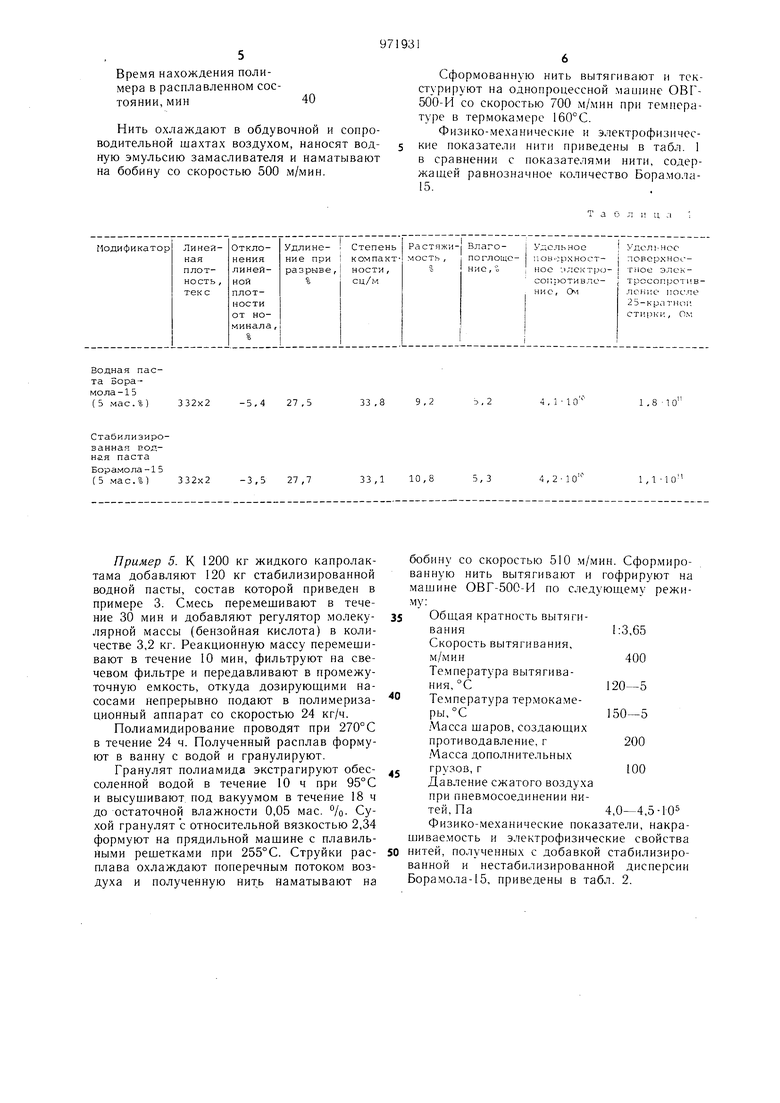

Таблица 1 бо ва ма му ши нит ва Бо бину со скоростью 510 м/мин. Сформиро нную нить вытягивают и гофрируют на шине ОВГ-500-И по следуюшему режи:Общая кратность вытягивания1:3,65 Скорость вытягивания, м/мин400 Температура вытягивания, °С 120-5 Температура термокамеры, °С 150-5 Масса шаров, создаюш.их противодавление, г 200 Масса дополнительных грузов, г100 Давление сжатого воздуха при пневмосоединении нитей. Па 4,0-4,5-1-05 Физико-механические показатели, накраваемость и электрофизические свойства ей, полученных с добавкой стабилизироной и Нестабилизированной дисперсии рамола-15, приведены в табл. 2.

CN

m я s Ч ю

(О EH Таким образом согласно изобретению ком позиция для модификации полиамидных волокон обладает повышенной агрегативной устойчивостью (до 1 года), модифицирование волокна обладает улучшенными электрофизическими свойствами. Формула изобретения Композиция для модификации полиамидных волокон, состоящая из полиэтиленгликолевого эфира амидоборной кислоты и воды, отличающаяся тем, что, с целью повышения агрегативной устойчивости композиции и улучшения электрофизических свойств волокон, она дополнительно содержит смесь полиэтиленгликолевых эфиров хлопкового масла или синтетических жирных кислот Си -€20 со степенью оксиэтилирования 5- 0 при следующем соотношении компоненов, мае. %: Полиэтиленгликолевый эфир амидоборной кислоты 45-55 Смесь полиэтиленгликолевых эфиров хлопкового масла или синтетических жирных кислот Сю -Сзо со степенью оксиэтилирования 5-200,01-5,00 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Патент США № 3658766, кл. 260-78, публик. 1975. 2.Заявка ФРГ № 2251940, л. D 01 F 6/90, 1976. 3.Авторское свидетельство СССР по завке № 2651905/23-05, кл. D 01 F 6/60, 978 (прототип).

Авторы

Даты

1982-11-07—Публикация

1981-04-30—Подача