(54) АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА ЗЕМЛЕРОЙНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1997 |

|

RU2131961C1 |

| Устройство для автоматического управления рабочим органом землеройно-транспортной машины | 1980 |

|

SU994651A2 |

| Устройство для управления режимом нагружения землеройной машины | 1984 |

|

SU1229285A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОЧИХ ПРОЦЕССОВ ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011764C1 |

| Устройство управления рабочим органом землеройно-транспортной машины | 1985 |

|

SU1342981A1 |

| Устройство для автоматического управления рабочим органом землеройно-транспортной машины | 1985 |

|

SU1320349A1 |

| Система управления бульдозерным агрегатом | 1985 |

|

SU1331968A1 |

| Способ регулирования рабочих процессов землеройно-транспортной машины | 1985 |

|

SU1315571A1 |

| СПОСОБ ОЦЕНКИ ПАРАМЕТРОВ СЕЛЬХОЗМАШИНЫ | 1989 |

|

RU2023359C1 |

| Система управления гидроприводом рабочего органа землеройно-транспортной машины | 1985 |

|

SU1301943A1 |

1

Изобретение относится к устройствам автоматического регулирования положения рабочего органа землеройных машин, в частности путепрокладчиков, бульдозеров.

Известны регуляторы положения рабочего органа землеройных машин, обеспечиваюшие работу машины с постоянным коэффициентом буксования движителя, например регулятор путепрокладчика 1.

Наиболее близким по технической сушности к предлагаемому является автоматический регулятор положения рабочего органа землеройной машины, содержащий датчик частоты вращения вала двигателя (ведущего колеса машины), датчик скорости перемещения машины (частоты вращения ведомого колеса мащины), электронно-логический блок управления и усилители, управляющие подъемом и заглублением рабочего органа машины и обеспечивающие поддержание коэффициента буксования на заданном уровне 2.

Использование критерия постоянства коэффициента буксования в регуляторе не обеспечивают поддержание максимального

КПД движителя машины в рабочем диапазоне изменения тяговосцепных характеристик.

При поддержании постоянства коэффициента буксования в реальных условиях КПД движителя меньше максимально возможного для этих условий на 5-7%, что является существенным недостатком регулятора.

Цель изобретения - повышение точности регулирования за счет поддержания мак10симального КПД движителя машины в рабочем диапазоне изменения тягово-сцепных характеристик.

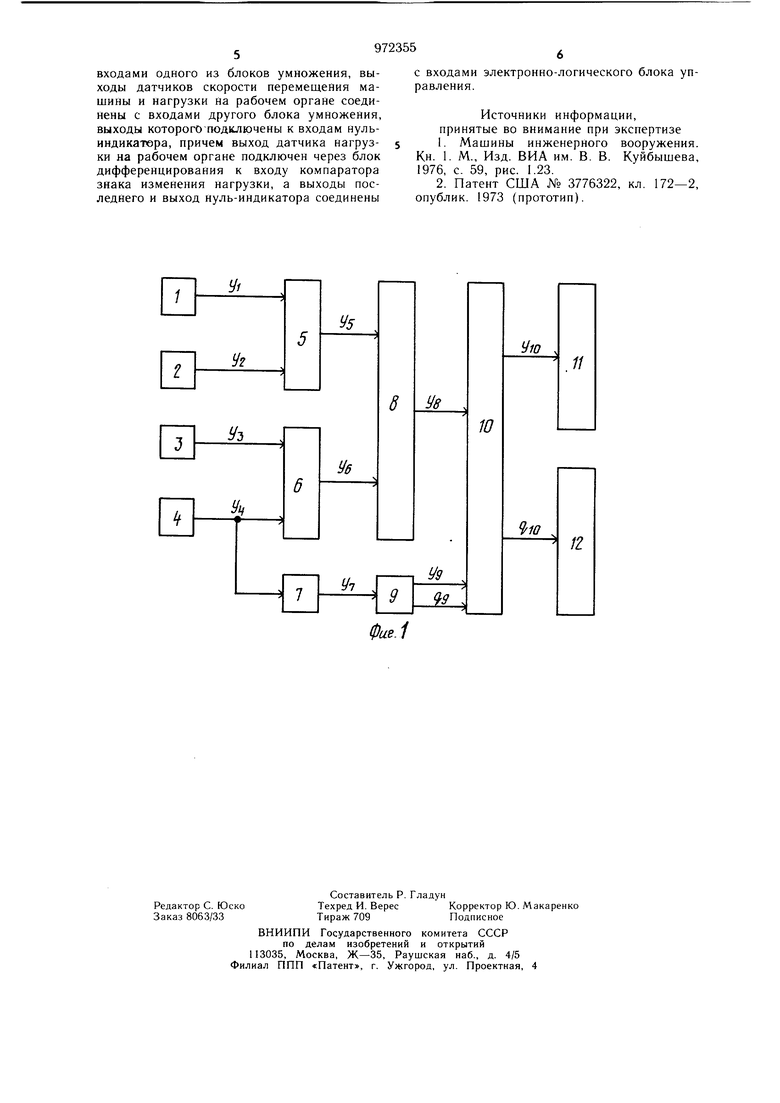

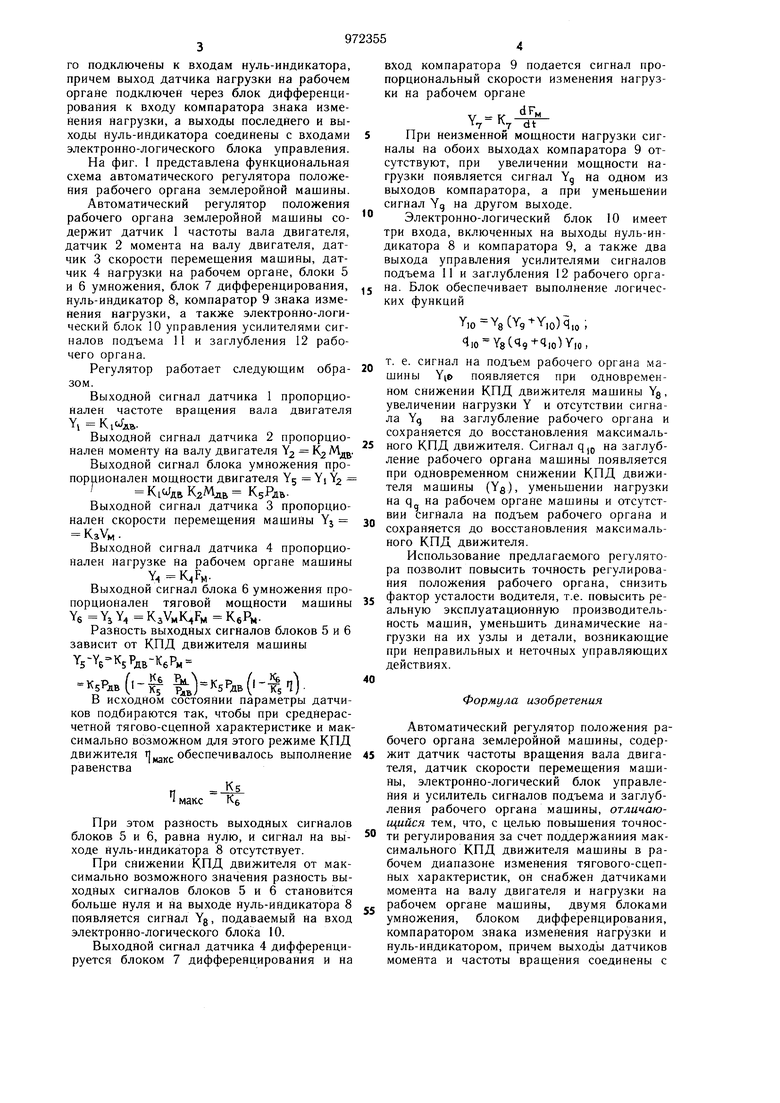

Поставленная цель достигается тем, что регулятор положения рабочего органа машины снабжен датчиками момента на валу двигателя и нагрузки на рабочем органе машины, двумя блоками умножения, блоком дифференцирования, компаратором знака изменения нагрузки и нуль-индикатором, причем выходы датчиков момента и часто20ты вращения соединены с входом одного из блоков умножения, выходы датчиков скорости перемещения мащины и нагрузки на рабочем органе соединены с входами другого блока умножения, выходы котороГО подключены к входам нуль-индикатора, причем выход датчика нагрузки на рабочем органе подключен через блок дифференцирования к входу компаратора знака изменения нагрузки, а выходы последнего и выходы нуль-индикатора соединены с входами электронно-логического блока управления. На фиг. 1 представлена функциональная схема автоматического регулятора положения рабочего органа землеройной машины. Автоматический регулятор положения рабочего органа землеройной машины содержит датчик 1 частоты вала двигателя, датчик 2 момента на валу двигателя, датчик 3 скорости перемещения машины, датчик 4 нагрузки на рабочем органе, блоки 5 и 6 умножения, блок 7 дифференцирования, нуль-индикатор 8, компаратор 9 знака изменения нагрузки, а также электронно-логический блок 10 управления усилителями сигналов подъема 1 и заглубления 12 рабочего органа. Регулятор работает следующим образом. Выходной сигнал датчика 1 пропорционален частоте вращения вала двигателя ,c4. Выходной сигнал датчика 2 пропорционален моменту на валу двигателя 3 К2Мд Выходной сигнал блока умножения пропорционален мощности двигателя 5 YI Y К1С двК2Мдв КзРдьВыходной сигнал датчика 3 пропорционален скорости перемещения машины Yj КзУ„. Выходной сигнал датчика 4 пропорционален Нагрузке на рабочем органе машины . Выходной сигнал блока 6 умножения пропорционален тяговой мощности машины Y6 YjY K3VMK4FM K6PM. Разность выходных сигналов блоков 5 и 6 зависит от КПД движителя машины Y5-YrKsPaB-K6PM вРлв(.-| 5Рдь(-%1). В исходном состоянии параметры датчиков подбираются так, чтобы при среднерасчетной тягово-сцепной характеристике и мак симально возможном для этого режиме КПД движителя Ч обеспечивалось выполнение равенства П макс Кб При этом разность выходных сигналов блоков 5 и 6, равна нулю, и сигнал на выходе нуль-индикатора 8 отсутствует. При снижении КПД движителя от максимально возможного значения разность выходных сигналов блоков 5 и б становится больше нуля и на выходе нуль-индикатора 8 появляется сигнал Y3, подаваемый на вход электронно-логического блока 10. Выходной сигнал датчика 4 дифференцируется блоком 7 дифференцирования и на вход компаратора 9 подается сигнал пропорциональный скорости изменения нагрузки на рабочем органе V к Ч 7 dt При неизменной мощности нагрузки сигналы на обоих выходах компаратора 9 отсутствуют, при увеличении мощности нагрузки появляется сигнал Yg на одном из выходов компаратора, а при уменьшении сигнал Yg на другом выходе. Электронно-логический блок 10 имеет три входа, включенных на выходы нуль-индикатора 8 и компаратора 9, а также два выхода управления усилителями сигналов подъема 11 и заглубления 12 рабочего органа. Блок обеспечивает выполнение логических функций Y,o Y8CY9 Y,o)q,o; io Y8C49+ lio)Y,o, т. е. сигнал на подъем рабочего органа машины YI« появляется при одновременном снижении КПД движителя машины Q , увеличении нагрузки Y и отсутствии сигнала Yq на заглубление рабочего органа и сохраняется до восстановления максимального КПД движителя. Сигнал q,p на заглубление рабочего органа машины появляется при одновременном снижении КПД движителя машины (Yg), уменьшении нагрузки на q на рабочем органе машины и отсутствии сигнала на подъем рабочего органа и сохраняется до восстановления максимального КПД движителя. Использование предлагаемого регулятора позволит повысить точность регулирования положения рабочего органа, снизить фактор усталости водителя, т.е. повысить реальную эксплуатационную производительность машин, уменьшить динамические нагрузки на их узлы и детали, возникающие при неправильных и неточных управляющих действиях. Формула изобретения Автоматический регулятор положения рабочего органа землеройной машины, содержит датчик частоты вращения вала двигателя, датчик скорости перемещения машины, электронно-логический блок управления и усилитель сигналов подъема и заглубления рабочего органа мащины, отличающийся тем, что, с целью повышения точности регулирования за счет поддержаниия максимального КПД движителя машины в рабочем диапазоне изменения тягового-сцепных характеристик, он снабжен датчиками момента на валу двигателя и нагрузки на рабочем органе машины, двумя блоками умножения, блоком дифференцирования, компаратором знака изменения нагрузки и нуль-индикатором, причем выходы датчиков момента и частоты вращения соединены с

входами одного из блоков умножения, выходы датчиков скорости перемещения машины и нагрузки на рабочем органе соединены с входами другого блока умножения, выходы которогОпод1и1ючены к входам нульиндикатера, причем выход датчика нагрузки на рабочем органе подключен через блок дифференцирования к входу компаратора знака изменения нагрузки, а выходы последнего и выход Нуль-индикатора соединены

с входами электронно-логического блока управления.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1981-02-02—Подача