1

Изобретение относится к области разделения суспензий, а именно к способам отделения кристаллов от маточ-: ного раствора, и может быть исполь- зовано в химической и других родственных отраслях промышленности.

Известен способ разделения сус;пензий, осуществляемьй за счет центробежных сил вращающегося потока суспензии. При таком способе суспензии вводится с высокой скоростью в цилиндрическую часть циклона и приобретает вращательное движение. Под действием центробежных сил наиболее крупные твердые частицы перемещаются к стенке аппарата, концентрируются во внешних слоях вращающегося потока и, двигаясь по спиральной траектории вний аппарата, выводятся, из него в виде сгущенной суспензии. Большая часть ответвляемой жидкости с содержащимися в ней мелкими твёрдыми частицами, двигаясь во внут(Л

реннем спиральном -потоке вдерх выводится из аппарата через верхний штуцер.

Недостатком зтого .способа является неполное извлечение твердой фазы из жидкости и высокое содержание влаги в шламе.

Известен также способ отделения кристаллов от маточного раствора в поле центробежных сил путем воздействия закрученного газового потока, подаваемого с окружной скоростью 20-40 м/с вместе с потоком разделяемой суспензии.

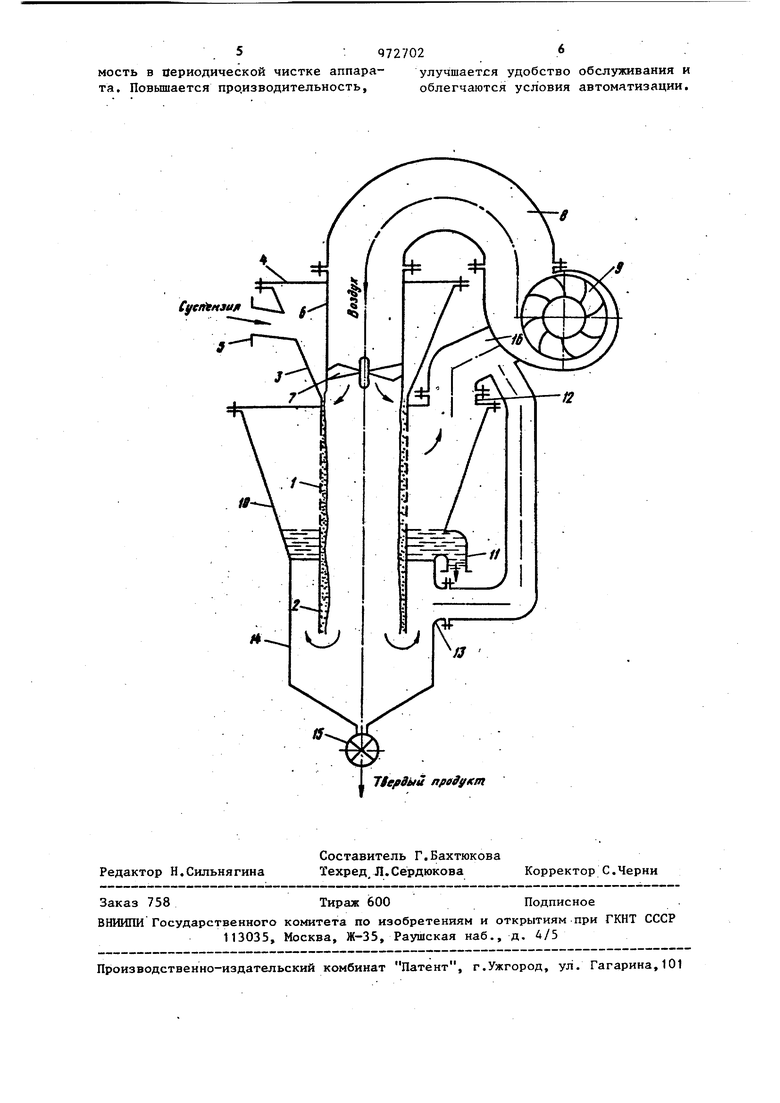

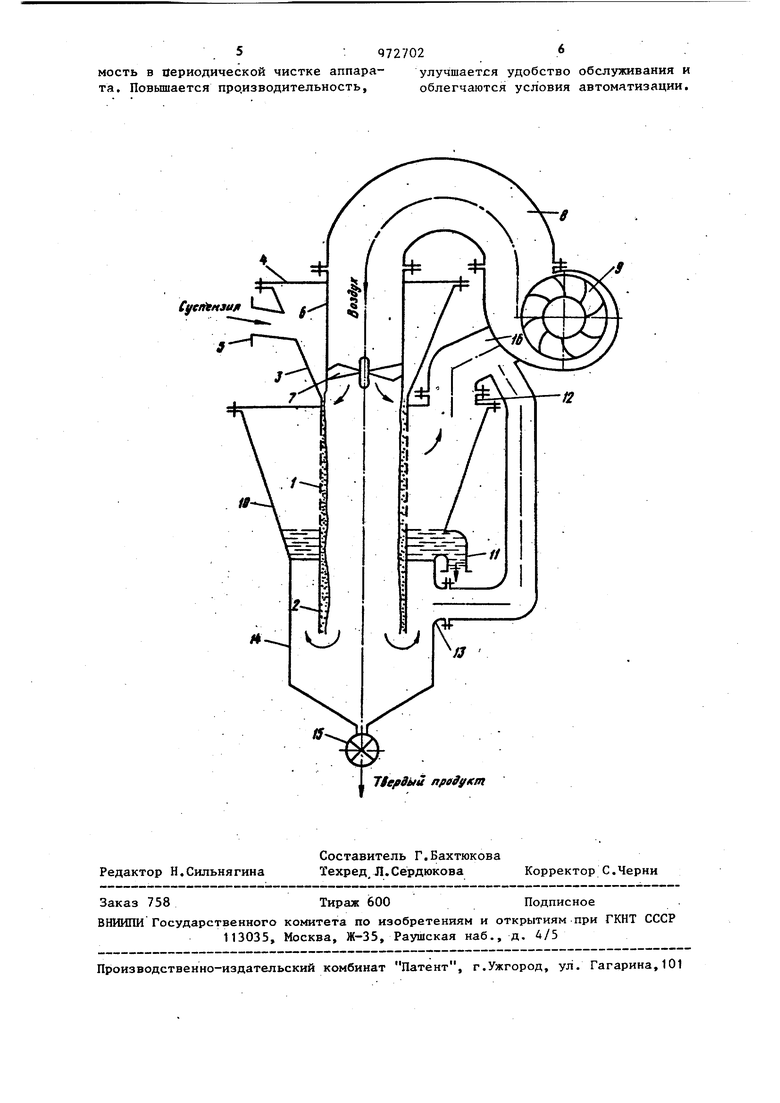

Недостатком такого способа является закупоривание отверстий перфог рированной обечайки кристаллам. Это объясняется тем, что при подаче газового потока с окружной скоростью 20-40 м/с, вместе с потоком разделяемой суспензии происходит интенсивное испарение жидкой фазы и насьш5ение ее парами газового потока. При этом равновесие между кристаллами и маточным раствором нарушается и раствор становится пересыщенным. . Происходит процесс кристаллизации с образованием мелких кристаллов на стенке перфорированной цилиндрической обечайки, что и является причиной ее закупоривания и ведет к остановкам аппарата и периодической чистке и, как следствие этого, к сни;кени п производительности. Целью изобретения является предотвращение процесса кристаллизации с образование кристаллов на стенках аппарата путем контактирования раствора с насыщенным газовым потоком. Цель достигается тем, что в способе отделения кристаллов от маточного раствора в поле центробежных сил путем воздействия закрученного газового потока, подаваемого с окруж ной скоростью 20-40 м/с, вместе с потоком разделяемой суспензии (согласно изобретению) осуществляют циркуляцию газового потока по замкну тому контуру. При зтом газовый поток, контактируя с жидкостью, становится насыщенным, а так как газовый поток замKHyt, дальнейшего испарения жидкой фазы не происходит, равновесие между кристаллами и маточным раствором не нарушается и процесс кристаллизации не идет. На чертеже схематично изображено устройство для осуществления предлагаемого способа. Устройство содержит перфорирован ную цилиндрическую обечайку 1, окан чивающуюс я в нижней части сплошным патрубком 2 для выгрузки осадка, в верхней части которой жестко закреплена коническая обечайка 3 с крьш1кой 4 и патрубком 5 для подачи суспензии. В верхней части по центру перфорированной обечайки с зазором проходит патрубок 6 для подачи газа с многолопастным завихрителей 7, соединяемый с нагнетающей линией 8 вентилятора 9. На наружной поверхности перфорированной обечайки жестко крепится коническая обечайка 10, в которой происходит разделение газожидкостного потока. Жидкость отводится по штуцеру 11, а газ - по штуцеру 12 и штуцеру 13 бункера 14 с затвором 15. . Отделение кристаллов от маточного аствора по предлагаемому способу существляется следующим образом. Газ (воздух) по патрубку 6 проходит завихритель 7, приобретает вращательное движение и поступает в перфорированную цилиндрическую обечайку 1. Суспензия по патрубку 5 подается в коническую обечайку 3 и в виде пленки, стекающей по стенке, поступает также в перфорированную обечайку 1. В обечайку 1 суспензия подхватывается закрученным газовым потоком и приобретает также закрученное вихревое движение. Образующаяся центробежная сила при вращении газожидкостного потока создает повьш1ен- ное давление у стенки обечайки 1, за счет которого жидкая фаза продавливается через отверстия, собирается в обечайке 10, откуда выводится по штуцеру 11. Основная масса жидкости отделяется на начальном участке перфорированной обечайки и далее осадок, двигаясь по спирали, продувается газом и, отделившись от влаги, вьшодится по патрубку 2 и попадает в бункер 14, откуда через герметичный затвор удаляется из аппарата. Часть . газового потока вместе с тдердым осадком попадает в бункер, откуда по штуцеру 13 попадает во всасывающую часть 16 вентилятора 9. Другая часть газового потока продуваетсячерез осадок, проходит отверстия перфорации и вместе с жидкостью попадает в коническую обечайку 10, откуда по штуцеру 12 тоже попадает во всасывающую часть 16 вентилятора 9. При этом газовый поток, контактируя с жидкостью, быстро становится насьш1енным и вентилятором 9 снова подается в патрубок 6. Цикл замыкается. Так как, газовый поток насьш1ен и замкнут, то дальнейшего испарения жидкой фазы не происходит и процесс равновесия между кристаллами и маточным раствором не нарушается. Предлагаемый с.пособ отделения кристаллов от маточного раствора позволяет предотвратить процесс кристаллизации с образованием кристаллов на стенке аппарата. При этом не будет происходить зак.упоривание отверстий перфорации кристаллами и процесс из периодического станет непрерывным, так как отпадает необходи

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения кристаллов от маточного раствора | 1981 |

|

SU1032615A1 |

| Способ разделения суспензий | 1977 |

|

SU1452555A1 |

| Устройство для разделения суспензий | 1987 |

|

SU1524237A1 |

| Способ разделения суспензий в поле центробежных сил | 1984 |

|

SU1266038A1 |

| Устройство для разделения суспензий | 1986 |

|

SU1379980A1 |

| Кристаллизатор | 1978 |

|

SU782821A1 |

| Устройство для разделения суспензий | 1988 |

|

SU1549564A1 |

| Колонна для кристаллизации растворов | 1979 |

|

SU774568A1 |

| Аэроцентрифуга для разделения суспензии | 1985 |

|

SU1459693A1 |

| ГАЗОЦЕНТРОБЕЖНЫЙ РАЗДЕЛИТЕЛЬ СУСПЕНЗИЙ | 1992 |

|

RU2060791C1 |

СПОСОБ ОТДЕЛЕНИЯ КРИСТАЛЛОВ QT МАТОЧНОГО РАСТВОРА в поле центробежных сил путем воздействия закрученного газового потока, подаваемото с окружной скоростью 20-40 м/с вместе с потоком разделяемой суспензии, отличающийся тем, что, с целью предотвращения процесса кристаллизации с образованием кристаллов на стенках аппарата путем контактирования раствора с насыщен,ным газовым потоком, осуществляют циркуляцию газового потока по замкнутому контуру.

| Касаткин А.Г | |||

| Основные процессы и аппараты химическойтехнологии | |||

| Химия, 1971, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Авторское свидетельство СССР №669525, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-01-30—Публикация

1981-03-06—Подача