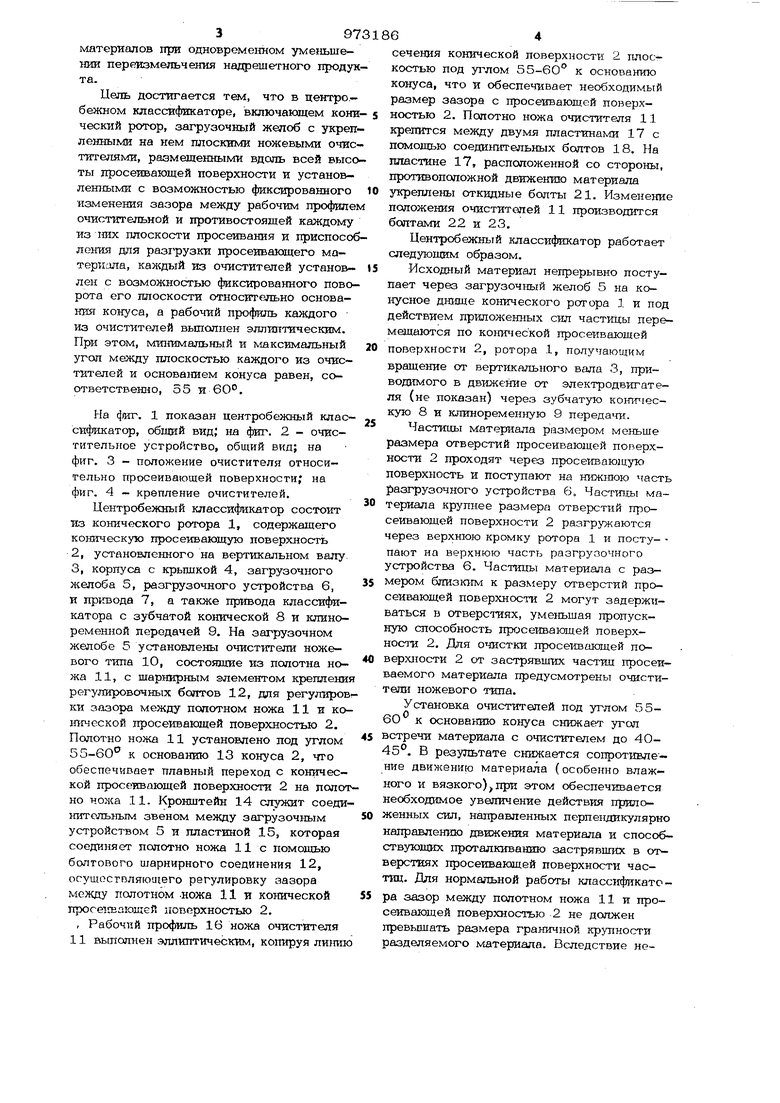

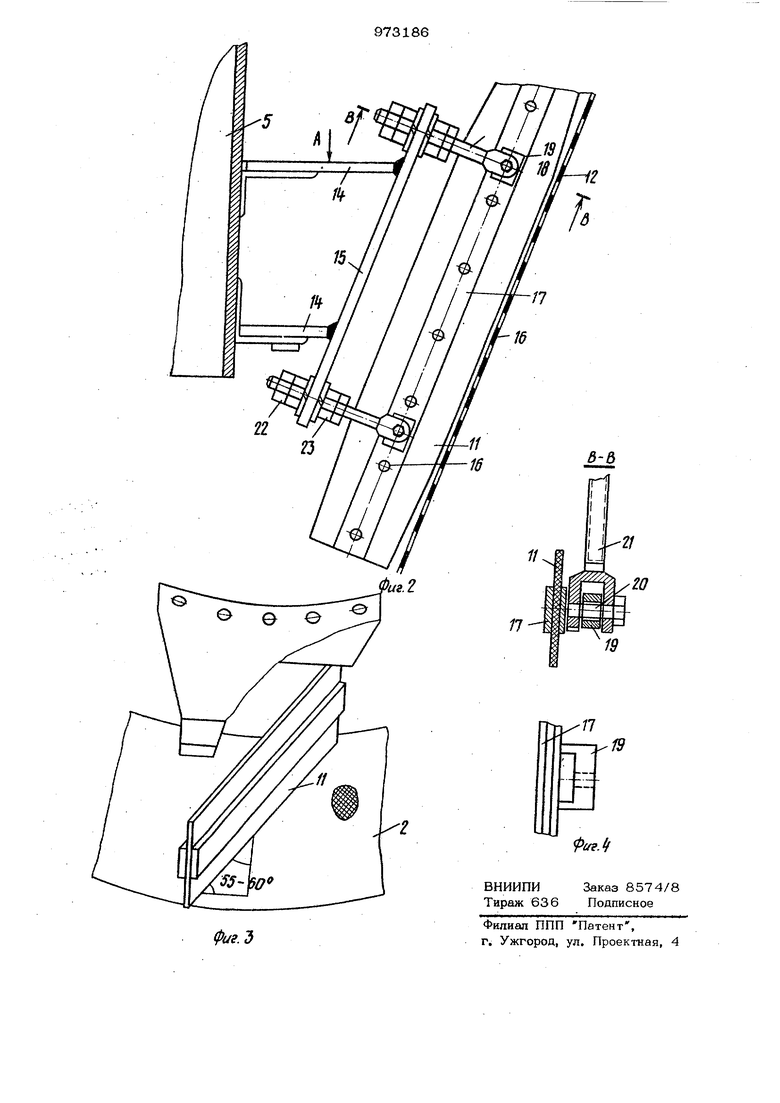

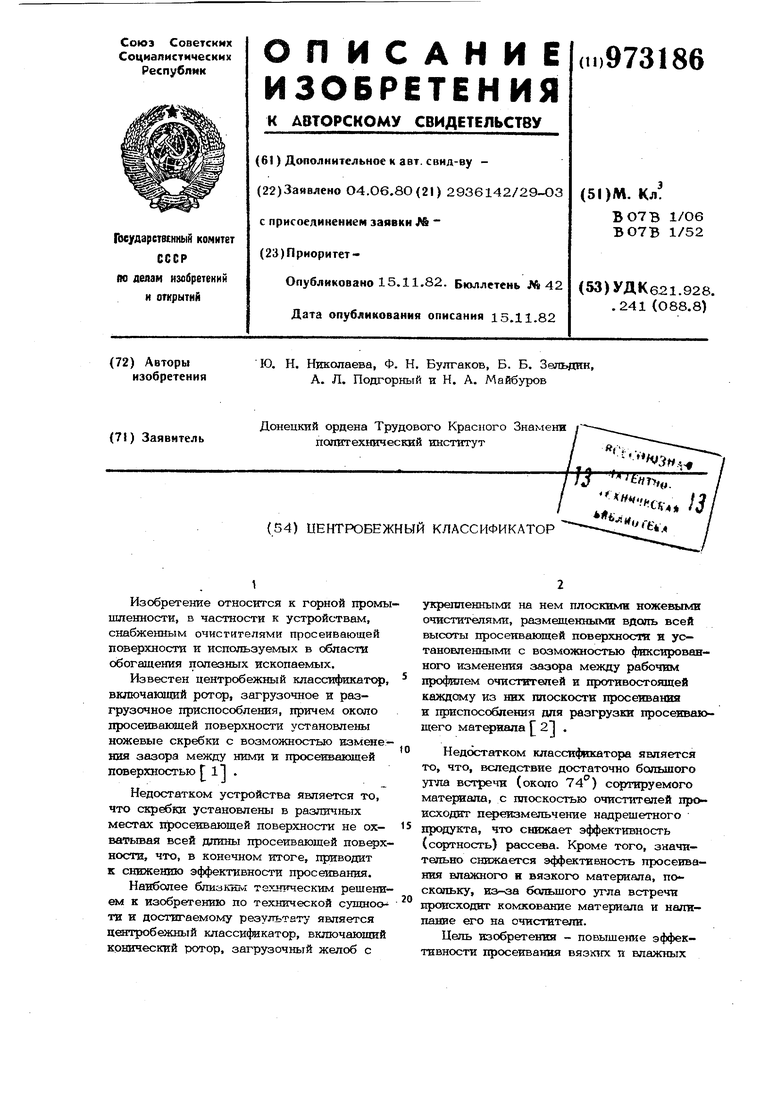

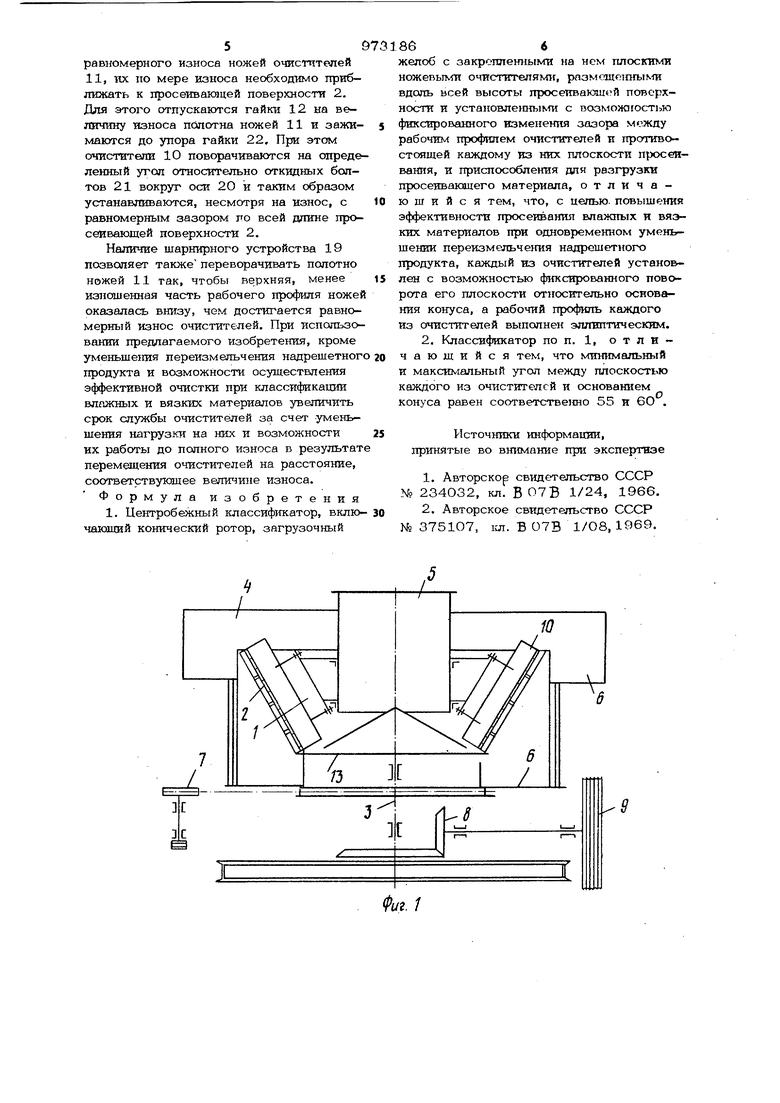

материалов при одновреме1шом умегшшении переизмельчения надрешетного продук та. Цепь достигается тем, что в центре.- бежном классификаторе, включающем кони ческий ротор, загрузочный желоб с укреп ленными на нем плоскими ножевыми очис тителями, размешенными вдоль всей высо ты просеивающей поверхности и установленными с возможностью фиксированного изменения зазора между рабочим профиле очистительной и противостоящей каждому из них плоскости просеивания и приспосо летгая для разгрузки просеивающего материала, каждый из очистителей установлен с возможностью фиксированного пово рота его плоскости относительно основания конуса, а рабочий профиль каждого Из очистителей вьшолнен эллиптическим. При этом, минимальный и максимальный угол между плоскостью каждого из очистителей и основа1Шем конуса равен, соответственно, 55 и бО, На (}В1Г. 1 показан центробежный классификатор, общий вид; на фиг. 2 - очистительное устройство, общий вид; на фиг. 3 - положение очистителя относительно просеивающей поверхности; на фиг. 4 - крепление очистителей. Центробежный классификатор состоит из конического ротора 1, содержащего коническую просеивающую поверхность 2,установленного на вертикальном валу 3,корпуса с крышкой 4, загрузочного л епоба 5, разгрузочного устройства 6, и пр1шода 7, а также привода классификатора с зубчатой конической 8 и клиноременной передачей 9. На загрузочном желобе 5 установлены очистители ножевого типа 10, состоящие из полотна ножа 11, с шарнирным элементом креплени регулировочных боптов 12, для регулиров ки зазора между полотном ножа 11 и кошгческой просеивающей поверхностью 2. Полотно ножа 11 установлено под углом 55-60 к основанию 13 конуса 2, что обеспечиваег плавный переход с конической прос€,тшающей поверхности 2 на полот но ножа 11. Кронщтейн 14 служит соеди нительным звеном между загрузочным устройством 5 и пластиной 15, которая соединяет полотно ножа 11с помощью бо71тового шарнирного соединения 12, осущоствляюишго регулировку aasopa между полотном -кожа 11 и конической просечжающей поверхностью 2. , Рабочий профиль 16 ножа очистителя 11 вь(попнен эллиптическим, копируя линию сечения конической поверхности 2 imocкостью под углом 55-60 к основанию конуса, что и обеспечивает необходимый размер зазора с просеивающей поверхностью 2. Полотно ножа очистителя 11 крепится между двумя пластинами 17 с помощью соединительных болтов 18. На пластине 17, расположенной со стороны, противоположной движению материала укреплены откидные болты 21. Изменение положения очистителей 11 производится болтами 22 и 23, Центробежный классификатор работает следующим образом. Исходный материал непрерывно поступает через загрузочный желоб 5 на колсусное дшше когшческого ротора 1 и под действием приложенных сил частицы перемещаются по конн 1еской просеивающей поверхности 2, ротора 1, получающим вращение от вертикального вала 3, приВОД11МОГО в движение от электродвигателя (не показан) через зубчатую контгческую 8 и клинopeмeн)iyю 9 передачи. Часттохы материала размером меньше размера отверстий просеивающей поверхности 2 проходят через просеивающую поверхность и поступают на нижнюю часть разгрузочного устройства 6, Частицы материала крупнее размера отверстий просеивающей поверхности 2 разгружаются через верхнюю кромку ротора 1 и посту- пают на верхнюю часть разгрузочного устройства 6. Частицы материала с размером близк пv к размеру отверстий просеивающей поверхности 2 могут задерживаться в отверстиях, уменьшая пропускную способность просеивающей поверхности 2. Для очистки просеивающей поверхности 2 от застрявщих частиц просеиваемого материала предусмотрены очистители ножевого типа. Установка очистителей под углом 556О к основанию конуса снижает угол встречи материала с очистителем до 4045. В результате снижается сопротивление движению материала (особенно влажного и вязкого),при этом обеспечивается необходимое увеличение действия приложенных сил, направленных перпендикулярно направлению движения материала и способствующих проталкиванию застрявших в отверстиях просеивающей поверхности частиц. Для нормальной работы классификатора зазор между полотном ножа 11 и просеивающей поверхностью 2 не должен превышать размера граничной крупности разделяемого материала. Вследствие не5

рав1гомерного износа ножей очистптепей 11, их по мере износа необходимо приближать к просеивающей поверхности 2. Для этого отпускаются гайки 12 на величину износа полотна ножей 11 и зажимаются до упора гайки 22. При этом очистители 10 поворачиваются на определенный угол относительно откидных болтов 21 вокруг оси 20 и таким образом устанавливаются, несмотря на износ, с равномерным зазором го всей длине просеивающей поверхности 2.

Наличие шарнирного устройства 19 позволяет также переворачивать полотно ножей 11 так, чтобы верхняя, менее изношенная часть рабочего профиля ноже оказалась внизу, чем достигается равномерный износ очистителей. При использовании предлагаемого изобретения, кроме уменьшения переизмельчения надрешетног продукта и возможности осуществления эффективной очистки при классификашш влажных и вязких материалов увеличить срок службы очистителей за счет уменьшения нагрузки на них и возможности их работы до полного износа в результат перемещения очистителей на расстояние, соответствующее величине износа.

Формула изобретения

1. Центробежный классификатор, вклю чающий конический ротор, загрузочный

866

желоб с закрепленными на нем плоскими ножевьгкш очистителя пг, рпзмещетгыкга вдоль всей высоты просеиваюш й поверхности и установлештыми с возможзгостью фиксированного изменения зазора между рабочим профилем очистителей и противостоящей каждому из них плоскости просеивания, и приспособления для разгрузки просеивающего материала, отличающийся тем, что, с целью, повышени эффективности просеивания влажных и вязких материалов при одновременном уменьшении переизмельчения надрешеггного продукта, каждый из очистителей установлен с возможностью фиксирюванного поворота его плоскости относительно основгкния конуса, а рабочий профиль каждого из очистителей выполнен эллиптическим. 2. Классификатор по п. 1, отличающийся тем, что минимальный и максимальный угол между плоскостью каждого из очистителей и основанием конуса равен соответстве1шо 55 и 60 .

Источники информации, принятые во внимание при экспертизе

1.Авторскор свидетельство СССР № 234032, кл. Б 07Б 1/24, 1966.

2.Авторское свидетельство СССР № 375107, 1СЛ. Б О7В 1/08, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор кусковых материалов | 1985 |

|

SU1286299A1 |

| Центробежный классификатор | 1989 |

|

SU1687304A1 |

| Центробежный грохот | 1979 |

|

SU858948A1 |

| РОТАЦИОННО-ВЕРОЯТНОСТНЫЙ ГРОХОТ | 2000 |

|

RU2184624C2 |

| Центробежный классификатор | 1976 |

|

SU619219A2 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1973 |

|

SU375107A1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2203150C2 |

| Центробежный классификатор | 1978 |

|

SU688245A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЩЕПЫ И РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067927C1 |

| Ротационно-вероятностный грохот | 1990 |

|

SU1794496A1 |

Авторы

Даты

1982-11-15—Публикация

1980-06-04—Подача