Изобретение относится к устройствам для разделения сыпучего кускового материала.

Целью изобретения является повышение производительности классификатора.

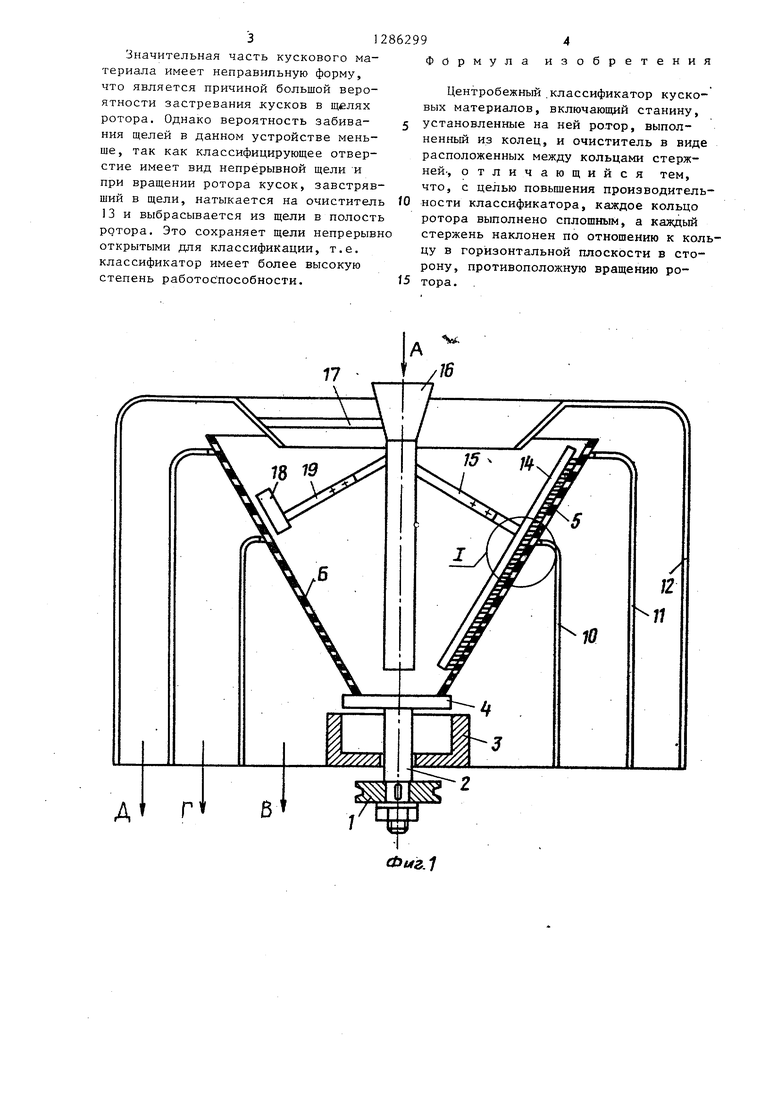

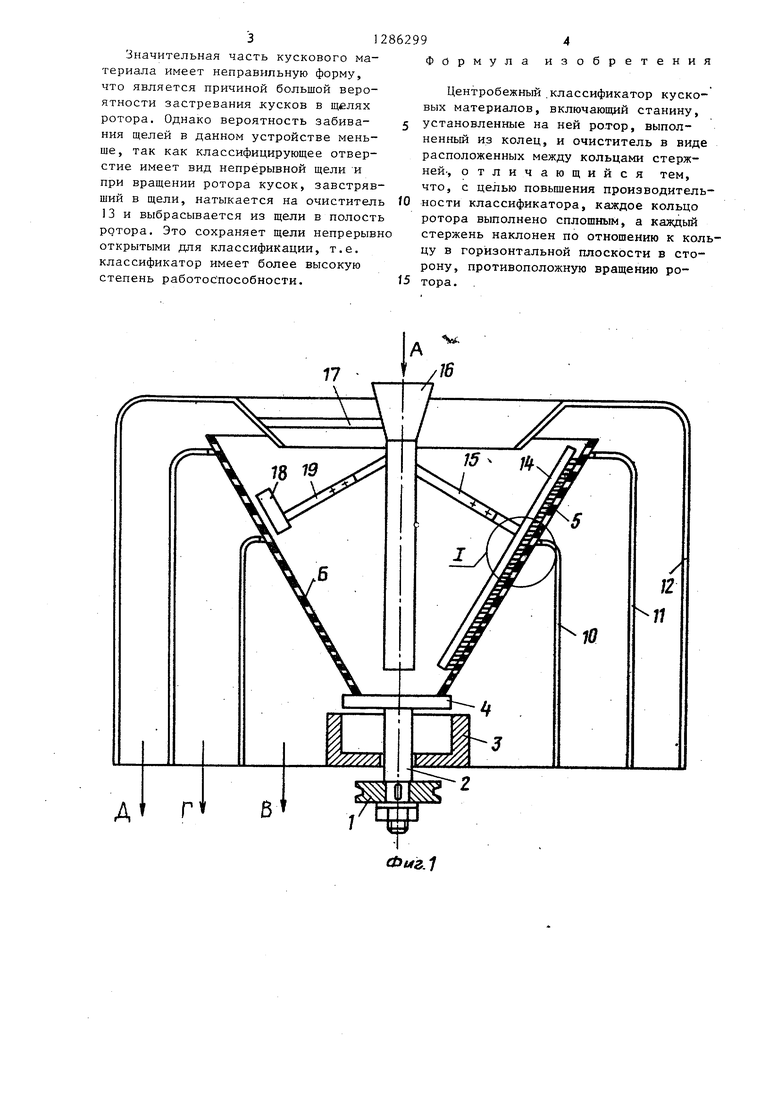

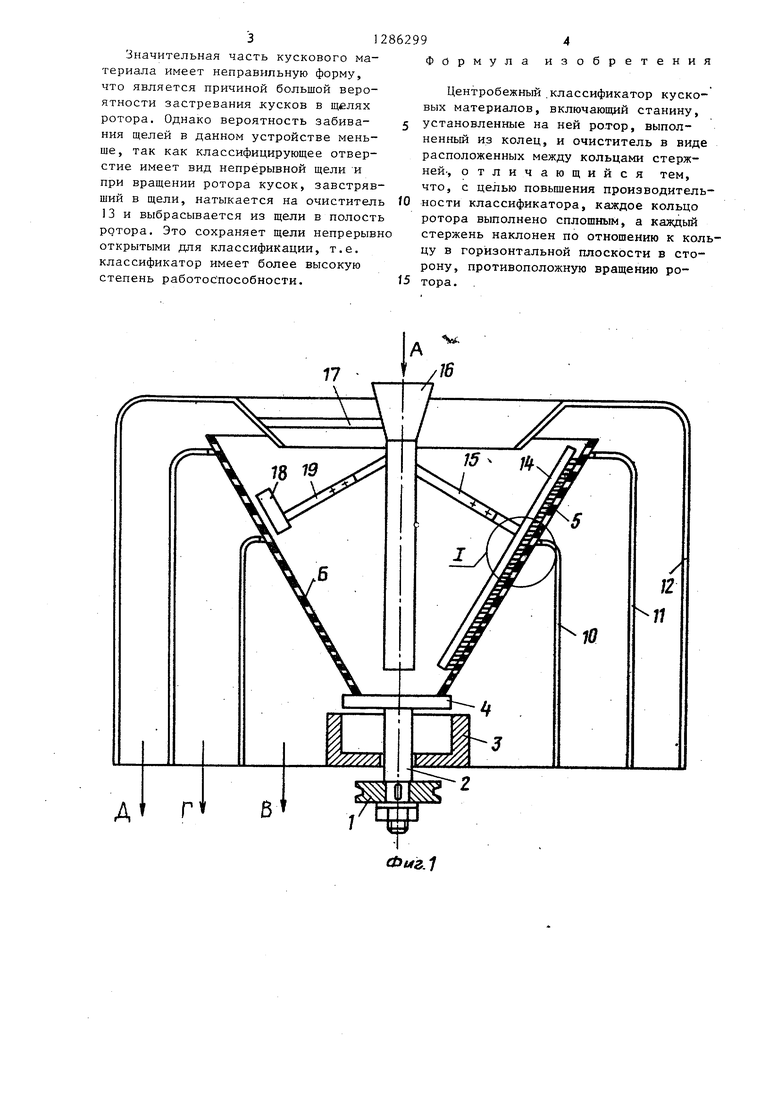

На фиг.I схематически показан предложенный трехпродуктовый классификатор; на фиг.2 - узел I на фиг.1; на фиг.З - сечение А-А на фиг.2.

Центробежный классификатор включает клиноременный шкив 1, надетый на вал 2, которьй расположен в станине 3 центрифуги. Верхняя часть вала 2 расширена и имеет форму фланца 4, к которому прикрепляется с помощью болтов или клиньев кольцевой ротор 5.

Ротор 5 имеет форму усеченного конуса, расширяющегося вверх. Такая форма создается благодаря тому, что стержни 6, oбpaзyюш e каркас ротора в виде конического колеса, располагаются по образующим конуса. Нижние концы стержней присоединены с помощь болтов или клиньев к фланцу 4. К стержням 6 присоединены сплошные колца 7 посредством бобышек 8. Присоединение достигается с помощью болтов 9, завинчиваемых в тело бобышек 8 через отверстия в стержнях 6. Количество стержней 6 выбирается конструктивно в зависимости от размеров ротора.

Величина зазора между кольцами 7 определяется величиной куска, подлежащего просеиванию через этот зазор (классифицирующую щель). Количество колец 7 на роторе зависит от величины производительности центрифуги и фракционного состава классифицирующей смеси (кускового материала). Согласно фиг.1 .ротор 5 имеет внизу щели (зазор S) меньшей высоты, чем сверху. Кожухи 10, 11 и 12 расположены соосно с ротором 5 и закреплены на станине 3 либо к раме, на которой устанавливается станина. На станине 3 установлен очиститель в виде ряда параллельно расположенных между кольцами стержней 13, каждый из которых наклонен по отношению к кольцу 7 в горизонтальной плоскости в сторону, противоположную вращению ротора 5.

Стержни 13 закреплены в державке 14 таким образом, что каждый зуб входит в зазор между кольцами 7 с неко

5

0

5

0

торым просветом. Державка 14 с помощью кронштейна 15 болтами крепится к загрузочному желобу 16, который расположен по оси ротора и крепится к наружному кожуху 12 с помощью кронштейна 17 рамы классификатора. Очистители расположены между кольцами 7.

Другой нож 18 крепится к желобу 6 с помощью кронштейна 19 болтами. При этом между ножом и поверхностью Б ротора устанавливается зазор такой величины, который определяет границу крупности классифицируемого материала.

Классификатор работает следующим образом.

С помощью клинорёменной передачи вращают шкив 1, вал 2, связанный со шкивом шпонкой, и вместе с валом 2 ротор 5. Материал, подлежащий класси-. фикации по крупности, опускаясь по желобу вниз, попадает на фланец 4, где под действием центробежной силы, возникающей при вращении вала и ротора, куски материала отбрасываются на внутреннюю рабочую поверхность Б ротора и далее поднимаются по ней вверх. Куски материала с размером

чем высота щели, проталки- эти щели действием центроменьшим, ваются в бежной силы

, так как,находясь на поверхности Б, материал вращается вмете с ротором 5.

35 Составляющая центробежной силы, направленная вдоль поверхности Б,- поднимает по ротору 5 материал, и он просеивается через щели ротора. Если какая-то часть кусков, подлежа40 щих классификации, не просеялась, т наткнувшись при подъеме вверх на нож 18, она отбрасывается им вниз, и эти куски повторно классифицируются. Куски с размером, большим

4S границы классификации, поднимаются до верха ротора и падают вниз по стрелке Д между наружным и средним кожухом. Мелкая фракция просеивается через щели в нижней части ротора

50 ударяется о поверхность кожуха 10 и падает вниз по стрелке В. Средняя фракция просеивается через щели в верхней части ротора и падает вниз по стрелке Г, Материал, прошедший

55 классификацию и удаленный из ротора по стрелкам В, Г и Д, с помощью направляющих лотков подается на транспортирующий конвейер и складируется отдельно по фракциям.

Значительная часть кускового материала имеет неправильную форму, что является причиной большой вероятности застревания кусков в щелях ротора. Однако вероятность забивания щелей в данном устройстве меньше, так как классифицирующее отверстие имеет вид непрерывной щели и при вращении ротора кусок, завстряв- ший в щели, натыкается на очиститель 13 и выбрасывается из щели в полость ротора. Это сохраняет щели непрерывн открытыми для классификации, т.е. классификатор имеет более высокую степень работоспособности.

Формула изобретения

Центробежный.классификатор кусковых материалов, включающий станину, установленные на ней ротор, выполненный из колец, и очиститель в виде расположенных между кольцами стержней-, отличающийся тем, что, с целью повьпиения производительности классификатора, каждое кольцо ротора выполнено сплошным, а каждый стержень наклонен по отношению к кольцу в горизонтальной плоскости в сторону, противоположную вращению ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННО-ВЕРОЯТНОСТНЫЙ ГРОХОТ | 2000 |

|

RU2184624C2 |

| Центробежный классификатор | 1980 |

|

SU973186A1 |

| Классификатор сыпучих материалов | 1983 |

|

SU1121056A1 |

| Гидравлический классификатор для разделения тонкозернистых материалов | 1980 |

|

SU940846A1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| ПОМОЛЬНО-КЛАССИФИЦИРУЮЩИЙ АГРЕГАТ | 1971 |

|

SU290769A1 |

| Центробежный классификатор | 1978 |

|

SU688245A1 |

| Грохот-дробилка | 1988 |

|

SU1699653A1 |

| УСТРОЙСТВО ДЕЗИНТЕГРАТОР-КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2616792C1 |

Изобретение относится к устройствам для разделения сыпучего кус-, нового материала. Целью изобретения является повьшение производительности классификатора. На станине классификатора установлен кольцевой ротор, состоящий из сплошных колец 7. Между ними расположены очистители, выполненные в виде стержней 13, присоединенных нижними концами к фланцу. Каждьш стержень 13 наклонен по отношению к кольцу 7 в горизонтальной плоскости в сторону, противоположную вращению ротора. Между koльцa- ми 7 имеется зазор, выполняющий роль классификационной щели. При вращении ротора материал вращается вместе с ним и просеивается через его эдели. Кусок, застрявший в щели, натыкается на стержень 13 очистителя и выбрасывается в полость ротора. Это сохраняет цели непрерывно открытыми для классификации. 3 ил. Л 1 L 1C 00 ф ю QD СО ю Фиг. 2

Ssfc

.7

XI-X

Фии

Редактор М.Келемеш

Составитель Н.Туленинов Техред Л.Сердюкова

Заказ 7659/9 Тираж 539Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор А.Обручар

| Левинсон Л.Б | |||

| и др | |||

| Дробильно- сортировочные машины и установки | |||

| М.: Госиздат по строительству и архитектуре, 1952, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Грохот для влажного материала | 1979 |

|

SU858949A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-01-30—Публикация

1985-03-26—Подача