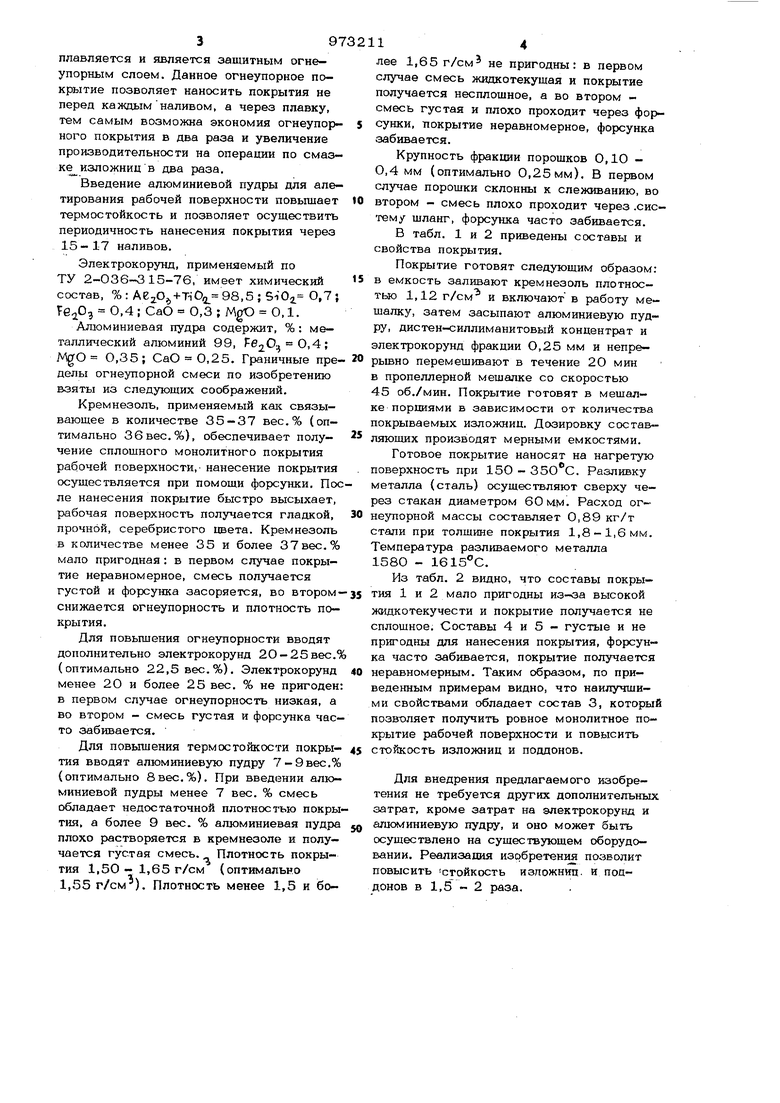

(54) ЗАЩИТНОЕ ПСЖРЫТИЕ ДЛЯ ИЗЛОЖНИЦ Изобретение относится к литейному производству, а именно к составам защи ных покрытий для изложниц и поддонов. Известна огнеупорная смесь для защи ты по/щонов и изложниц, содержащая, вес. %, кремнезоль 2О-34, цирконовый концентрат 13-19 и дистен-силлиманито вый концентрат - остальное 1 . Однако данная смесь не устраняет пр варку слитков к изложницам и поддонам. Наиболее близким к предлагаемому п технической сущности и достигаемому результату является покрытие для защиты изложниц н поддонов , содержащ дистен-силлиманитовый концентрат и кре незоль, как связующее, прн следухшем соотношении ингредиенте,вес. %: Дне тен-снллиманитовый концентратЗО-45 Кремнезоль55-70 Недостатком известного покрыгня ляется то, что оно малоэффективно, так как не всегда .полностью устраняет прнИ ПОДДОНОВ варку слитков к поддонам и изложницам. Стойкость изложниц и поддонов недостаточно высокая. Цель изобретения - повышение стой- кости изложниц и поддонов. Поставленная цель достигается тем, что покрытие, включающее крюмнезоль и дистен-силлиманитовый концентрат, дополнительно содержит электрокорунд и алюминиевую пудру при следующем соотношении ингредиентов, вес. %; . ; Кремнезоль35-37 Электрокорунд2О - 25 Алюминиевая пудра7-9 Дис тен-силлиманитовый концентратОстальное При введении в смесь электрокорунда смесь получает более высокуто огнеупорность и лучше защищает рабочую поверхность изложниц и поддонов. Полученное из предлагаемой по изобретению смеси огнеупорное покрытие при не расплавляется и является защитным огнеупорным слоем. Данное огнеупорное покрытие позволяет наносить покрытия не перед каждымналивом, а через плавку, тем самым возможна экономия огнеупорного покрытия в два раза и увеличение производительности на операции по смазке изложниц в два раза. Введение алюминиевой пудры для алетирования рабочей поверхности повьплает термостойкость и позволяет осуществить периодичность нанесения покрытия через 15-17 наливов. Электрокорунд, применяемый по ТУ 2-036-315-76, имеет химический состав, % : Ае.О,,+Т1О2 98,5 ; 510 0,7 ; Те.0э 0,4; СаО 0,3; MgO O,l. Алюминиевая пудра содержит, %: металлический алюминий 99, 020- 0,4; MgO 0,3 5; СаО 0,25. Граничные пределы огнеупорной смеси по изобретению взяты из следующих сообр)ажений. Кремнезоль, применяемый как. связывающее в количестве 35 - 37 вес.% (оптимально Збвес. %}, обеспечивает получение сплошного монолитного покрытия рабочей поверхности,- нанесение покрытия осуществляется при помощи форсунки. Пос ле нанесения покрытие быстро высыхает, рабочая поверхность получается гладкой, прочной, серебристого цвета. Кремнезоль в количестве менее 35 и более 37вес.% мало пригодная : в первом случае покрытие неравномерное, смесь получается густой и форюунка засоряется, во втором снижается огнеупорность и плотность покрытия. Для повышения огнеупорности вводят дополнительно электрокорунд 2О -25 вес.% (оптимально 22,5 вес.%). Злектрокорунд менее 20 и более 25 вес. % не пригоден в первом случае огнеупорность низкая, а во втором - смесь густая и форсунка часто забивается. Для повышения термостойкости покрытия вводят алюминиевую пудру 7 -9вес.% (оптимально 8вес.%). При введении алюминиевой пудры менее 7 вес. % смесь обладает недостаточной плотное7ъю покры тия, а более 9 вес. % алюминиевая пудра плохо растворяется в кремнезоле и получается густая смесь. Плотность покрытия 1,50 - 1,65 г/см (оптимально 1,55 г/см ). Плотность менее 1,5 и более 1,65 г/см не пригодны: в первом случае смесь жидкотекущая и покрытие получается несплошное, а во втором смесь густая и плохо проходит через форсунки, покрытие неравномерное, форсунка ;забивается. Крупность фракции порощков 0,10 0,4мм (оптимально 0,25мм). В первом случае порошки склонны к слеживанию, во втором - смесь плохо проходит через .систему шланг, форсунка часто забивается. В табл. 1 и 2 приведены составы и свойства покрытия. Покрытие готовят следующим образом: в емкость заливают Кремнезоль плотное- тью 1,12 г/см и включают в работу мешалку, затем засыпают алюминиевую пудру, дистен-силлиманитовый концентрат и электрокорунд фракции О,25 мм и непрерывно перемешивают в течение 20 мин в пропеллерной мешалке со скоростью 45 об./мин. Покрытие готовят в мешалке порциями в зависимости от количества покрываемых изложниц. Дозировку составляющих производят мерными емкостями. Готовое покрытие наносят на нагретую поверхность при 150 - 35О С. Разливку металла (сталь) осуществляют сверху через стакан диаметром 60мм. Расход ог неупорной массы составляет 0,89 кг/т стали при толщине покрытия 1,8-1,6 мм. Температура разливаемого металла 158О - . Из табл. 2 видно, что составы покрытия 1 и 2 мало пригодны из-за высокой хоздкотекучести и покрытие получается не сплошное. Составы 4 и 5 - густые и не пригодны для нанесения покрытия, форюун- ка часто забивается, покрытие получается неравномерным. Таким образом, по приведенным примерам видно, что наилучшими свойствами обладает состав 3, который позволяет получить ровное монолитное покрытие рабочей поверхности и повысить стойкость изложниц и поддонов. Для внедрения предлагаемого изобретения не требуется других дополнительных затрат, кроме затрат на электрокорунд и алюминиевую пудру, и оно может быть осуществлено на существующем оборудовании. Реализация изобретения позволит повысить стойкость изпожнип. и поддонов в 1,5 - 2 раза.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие для изложниц и поддонов | 1983 |

|

SU1177029A1 |

| Защитное покрытие для поддонов иизлОжНиц | 1979 |

|

SU850258A1 |

| Защитное покрытие для изложниц и поддонов | 1980 |

|

SU944731A1 |

| Огнеупорная смесь для защиты поддонов и изложниц | 1977 |

|

SU632468A1 |

| Способ защиты поддона изложницы | 1977 |

|

SU700274A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2023534C1 |

| Паста для ремонта изложниц | 1980 |

|

SU956134A1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2026153C1 |

Авторы

Даты

1982-11-15—Публикация

1981-05-18—Подача