54) ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ПОДДОНОВ И ИЗЛОЖНИЦ

1

Изобретение относится к литейно- му. производству, в частности к згидитным покрытиям для поддонов и изложниц при разливке стали сверху.

Одним из недостатков при разливке стали сверху является приварка слитков к поддонам и изложницам и ухудшение качества металлопродукции и нарушение технологических потоков между сталеплавильным и прокатным производством. Для устранения приварки слитков к поддонам и изложницам наиболее эффективным является использование защитных покрытий.

Известно защитное покрытие для поддонов и изложниц, содержащее дистен-силлиманитовый концентрат, цирконовый концентрат и связуквдее 1 .

Однако данная огнеупорная смесь обладает недостаточными прочностными свойствами.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является покрытие, включсисщее огнеупорный наполнитель, (диатомитовая земля), бентонин, жидкое стекло и воду t.lОднако известное покрытие не обеспечивает требуемой стойкости поддонов и изложниц. Кроме того, покрытие обладает плохой седйментационной устойчивостью.

Цель изобретения - повьяаеиие стойкости поддонов и изложниц.

Для достижения указанной цели защитное покрытие, включающее огнеупорный наполнитель, жидкое стекло и бентонит, содержит в качестве огнеуопр10ного наполнителя дистен-силлиманитовый концентрат при следующем соотношении ингредиентов, вес.%:

Дистен-силлиманитовый концентрат 32-37

15

Жидкое стекло 43-58

Бентонит10-20

Дистен-силлиманитовый концентрат и бентонит вводят с размером частиц 0,10-45 KW, причем дистен-силлимани20товый концентрат вводят следующего состава, вес.%:

А120з50

FeO0,70

3102.39,80

25

ZrOi7

CaO0,20

MgO0,40

Ti021,30

)0,05

HiO 0,10

30

Дйстен-силлиманитовый концентрат при содержании менее 57 вес.% и Zr02 более 1,3 вес, % считался ранее по техническим условиям браком и не применялся по назначению. Исследованием установлено, что дистен-силлиманитовый концентрат, ранее шедший в отход (с содержанием А ниже 57 вес.% и ZrO. выше 1,3 Bec.%)j мож оыть использован в качестве наполнителя, т.е. дистен-силлиманитовый концентрат с содержанием вместо 57 вес.% и с содержанием ,45 вместо 1,3 вес.% обладает лучшими огнеупорными свойствами и соответственно дешевле.

Бентонит в сочетании с дис.тен-сил лиманитовым концентратом обладает хорошими седиментационными свойствами и неограниченными ресурсами. Бентонит по ТУ-14-8-50-72 имеет огнеупорность , объемный вес 1,20-1,30 г/см и смесь бентонита с дистен-силлиманитовым концентратом при связке жидкого стекла резко улучшает седиментационную устойчивость.

Дистен-силлиманитовый концентрат в количестве 32-37 вес.% (оптимально 34 вес.%) обладает достаточной прочностью и обеспечивает необходимую огнеупорность, хорошее сплошное покрытие рабочей поверхности поддона, которое защищает от приварки и разрушения.

Дис ен-силлиманитовый концентрат в количестве менее 32 и более 37 вес.% не пригоден для применения в первом случае из-за малой огнеупорности, а во втором случае из-за того что не обеспечивает монолитность и равномерность покрытия и необходимую жидкотекучесть для осуществления механизированного способа нанесения. Применение в качестве связунвдего жидкого стекла с плотностью 1,161,20 г/см(ГОСТ 8264-56) в количестве 58-43 вес.% (оптимально 50 вес.%) обеспечивает хорошую кронвдую способность смеси с рабочей поверхностью, т. е. обеспечивает получение сплошного покрытия механизированным способом. После на.несения покрытия смес быстро высыхает. Рабочая поверхность получается ровной и гладкой, белого цвета. Жидкое стекло в количестве менее 43 и более 58 вес.% не пригодно, так как в первом случае плотност покрытия недостаточная, во втором случае покрытие неравномерное, густое , плохо проходит через систему шланги - форсунка, забивается.

Для повышения качества и снижения себестоимости покрытия, а тгисже

улучшения седиментационной устойчивости и термостойкости вводят дополнительно бентонит в количестве 1020 вес.% (оптимально 16 вес.%). Бентонит в количестве менее 10 и более 20 вес.% не пригоден; в первом случае смесь малоэффективна; во втором - становится густой, плохо проходит через систему шланги - форсунки (часто их забивает), поверхность покрытия неровная (пузыристеи

Плотность смеси 1,35-1,65 г/см- (оптимальная 1,5 7/см). Такая плотность дае возможность механизирова операции по нанесению смеси на рабочую поверхность. Плотности менее 1,35 и более 1,65 г/см непригодны; в первом случае плотность недостаточная, тонкий слой; во втором случае покрытие плохо проходит через систему шланг - форсунки, покрытие неравномерное. Система часто и сильно забивается.

Для достижения указанной плотности требуется фракция размером частиц 0,10-0,45 мм дистен-силлиманитового концентрата и бентонита. При фракции 0,10 мм и более 0,45 мм они не пригодны, в первом случае порсялок склонен к слеживанию; во втором случае смесь плохо проходит через систему шланг - форсунки.

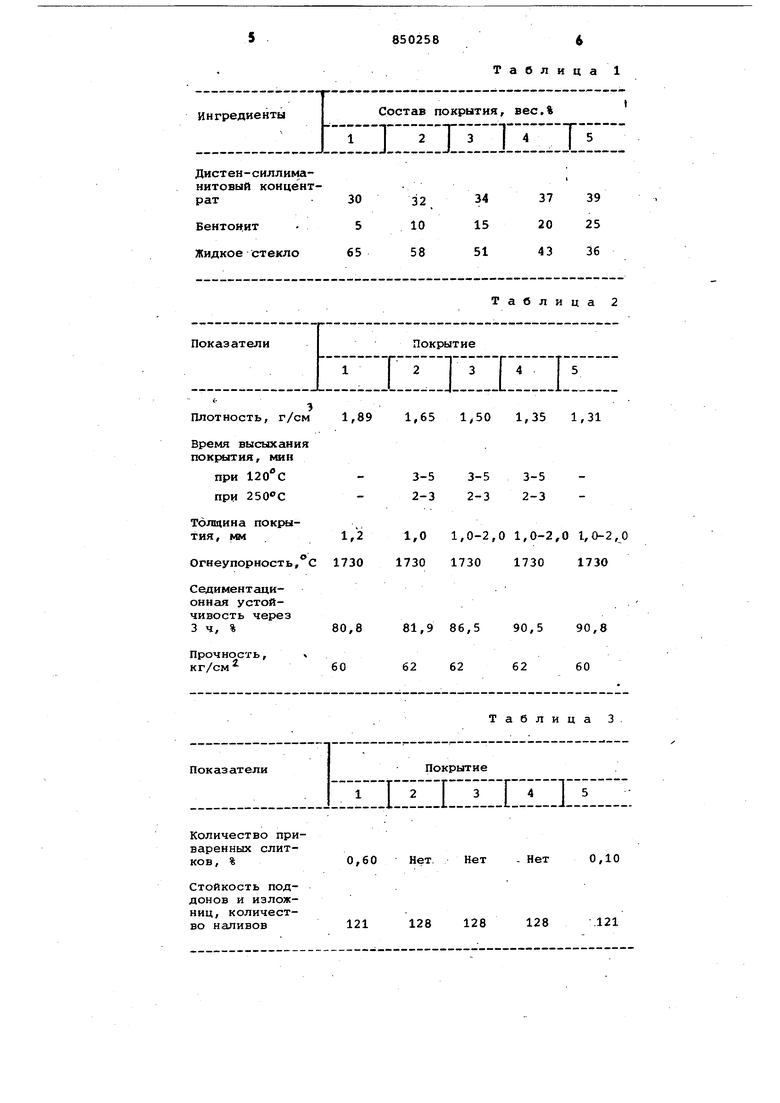

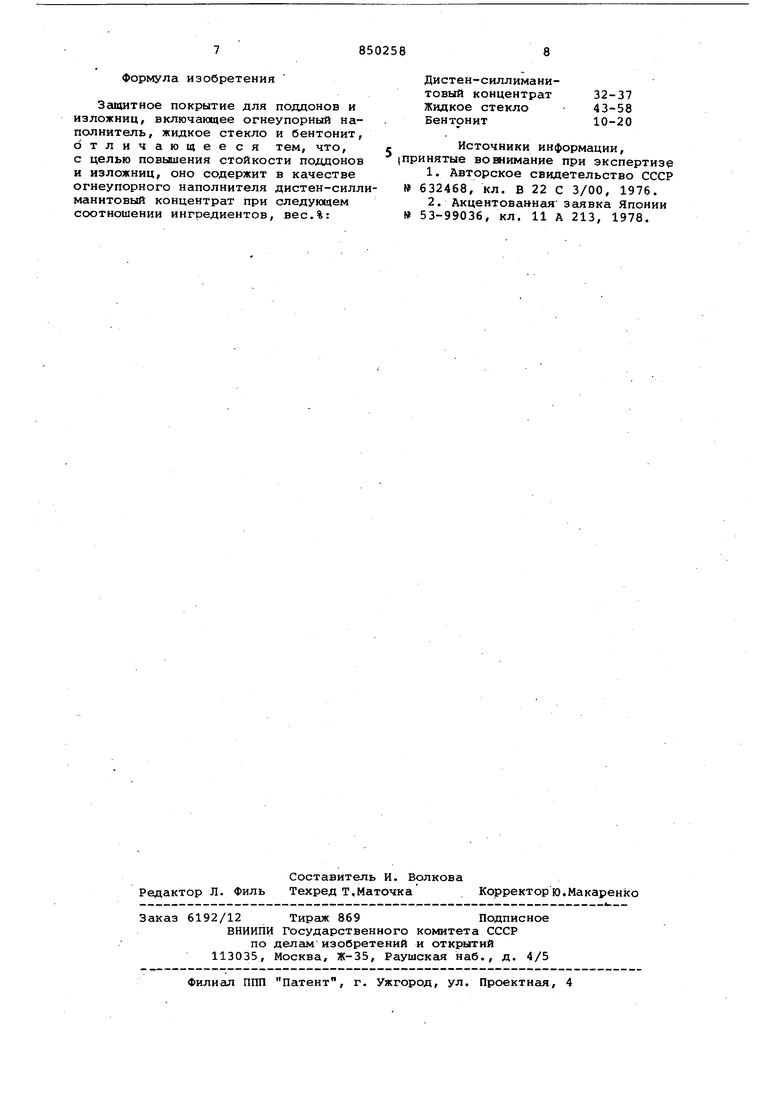

Составы покрытия и характеристики их свойств приведены в табл. 1 и 2.

Покрытие готовится по существующей технологии, т.е. Приготовление покрытия на основе дистен-силлиманитового концентрата и бентонита с добавлением жидкого стекла производится в красномешалке пропеллерного типа со скоростью 45 об/мин. Для поддержания компонентов покрытия постоянно во взвешенном состоянии перемешивание должно производиться постоянно. Покрытие наносят на рабочую поверхность поддонов и изложниц, имеющую температуру 120-250с. Разлика метсшла осуществляется через стакан диаметром канала 60-100 мм. В период разливки метгшл кипящий полуспокойный и спокойный. Температура разливаемого металла составляет 1570-1630 С. Покрытие на рабочую поверхность поддонов наносится пульверизатором при полющи сжатого воздуха 5 атм.или специальной машиной.

Предлагаемое изобретение позволяе повысить седиментационную устойчивость покрытия и стойкость поддонов и изложниц, исключить привар слитков и повысить качество поверхности отливок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие для изложниц и поддонов | 1980 |

|

SU944731A1 |

| Защитное покрытие для изложниц и поддонов | 1981 |

|

SU973211A1 |

| Защитное покрытие для изложниц и поддонов | 1983 |

|

SU1177029A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| Покрытие | 1978 |

|

SU763033A1 |

| Огнеупорная смесь для защиты поддонов и изложниц | 1977 |

|

SU632468A1 |

| Состав для получения защитного покрытия на изложницах | 1986 |

|

SU1380844A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| Защитное покрытие для изложниц при центробежном литье чугуна | 1980 |

|

SU899225A1 |

| Противопригарное покрытие для литейных форм и стержней | 1975 |

|

SU537748A1 |

Плотность, г/см 1,89 1,65 1,35 1,31

Время высыхания покрытия, мин

при при

Толщина покры1,2 тия, мм

Огнеупорность, С 1730

Седиментационная устойчивость через

3-5 3-5

3-5 2-3 2-3 2-3

1,0 1,0-2,0 1,0-2,0 1,0-2,0 1730 1730 1730 1730

0,60 Нет Нет - Нет 0,10

121 128 128 128 .121 785025 Формула изобретения Защитное покрытие для поддонов и изложниц, включающее огнеупорный на- . полнятель, жидкое стекло и бентонит, отличающееся тем, что, с с целью повышения стойкости поддонов и изложниц, оно содержит в качестве огнеупорного наполнителя дистен-силлиманитовый концентрат при следующем соотношении ингредиентов, вес.%: 88 Дистен-силлиманитовый концентрат 32-37 Жидкое стекло 43-58 Бентонит10-20 Источники информации, |принятые воя1имание при экспертизе Авторское свидетельство СССР 632468, кл. В 22 С 3/00, 1976. 2. Акцентованная заявка Японии W 53-99036, кл. 11 А 213, 1978.

Авторы

Даты

1981-07-30—Публикация

1979-08-09—Подача