о го

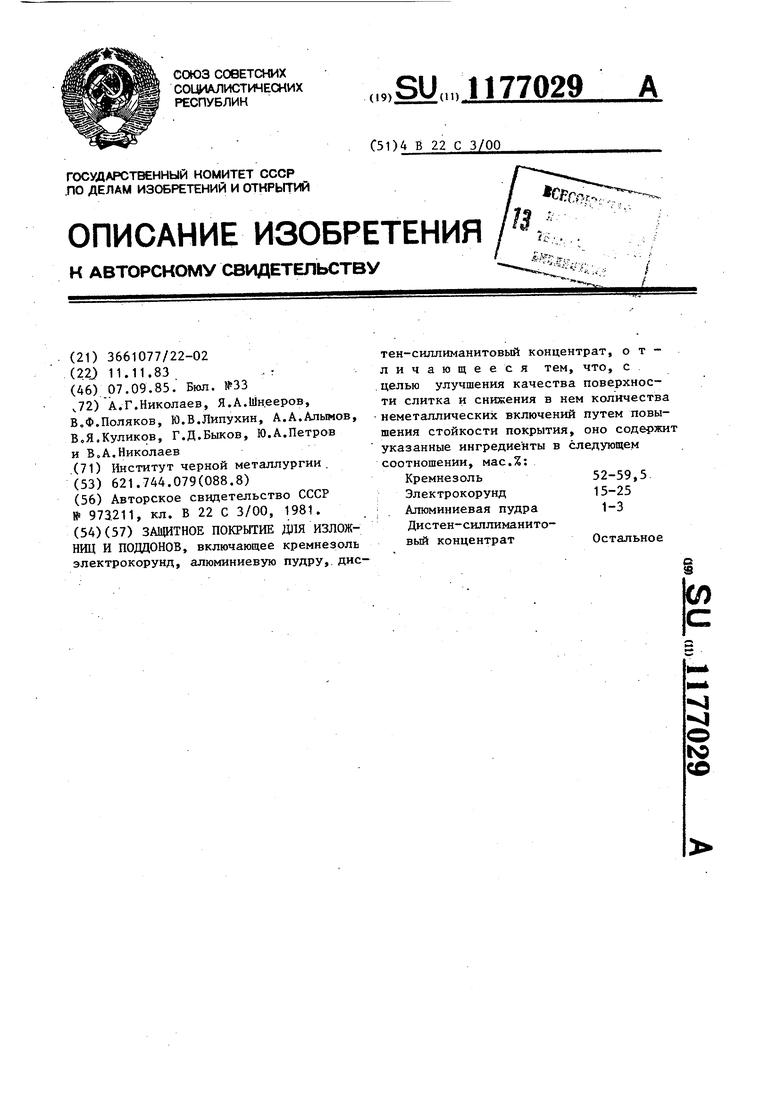

Изобретение относится к черной металлургии, а .именно к составам покрытий для защиты изложниц и поддонов прц разливке стали.

Цель изобретения - улучшение качестна поверхности слитка и снижение в нем количества неметаллических включений путем повьшения стойкости покрытия.

Повышение СТОРГКОСТИ покрытия достирается уменьшением содержания в нем алюминиевой пудры и увеличением содержания кремнезоля.

Для приготовления предлагаемого покрытия используют кремнезоль с содержанием кремнезема 2,10 г/л плотностью 1,12-1,18 г/см, электрокорунд, алюминиевую пудру, дистен-силлиманитовьй концентрат огнеупорность .

Кремнезоль является высокоогнеупорным связующим. При содержании его в покрытии менее 52 мас.% повышается плотность покрытия, возникают затруднения в нанесении покрытия равномерным слоем на рабочую поверхность изложниц и поддонов. При содержании кремнезоля более 59,5 мас,% снижается огнеупорность покрытия, а также его плотность, что приводит к уменьшению толщины слоя покрытия на защищаемой поверхнoctи изложницы.

При содержании электрокорунда, являющегося огнеупорным наполнителем, менее 15 мас.% покрытие имеет недостаточную огнеупорность. Повьшение содержания электрокорунда более 25 мас.% приводит к увеличению плотности покрытия, что затрудняет нанесение последнего на рабочую поверхность изложницы, приводит к повьшенному износу оборудования (форсунки) для нанесения покрытий.

Содержание алюминиевой пудры в количестве 1-3 мас.% обеспечивает необходимые термостойкость и алитирующий эффект покрытия. При содержании йлюминиевой пудры в количестве, меньшем 1 мас.%, алитирующий эффект резко снижается. Повьшение содержания пудры более 3 мас.% приводит к резкому снижению жидкотекучести покрытия и, соответственно, к увеличению стоимости.

Используемые для приготовления предлагаемого защитного покрытия материалы должны иметь величину зерна в пределах 0,1-0,4 мм.

Приготовление покрытия осуществляется следующим образом.

Во включенную мешалку засыпается алюминиевая пудра, затем электрокорунд и в последнюю очередь дистен-силлиманитовый концентрат. После перемешивания в течение 20 мин со скоростью 45 об/мин определяется плотность покрытия, которая должна быть в пределах 1,55-1,65 г/см, и изготавливаются образцы для исследования прочности, огнеупорности и др.

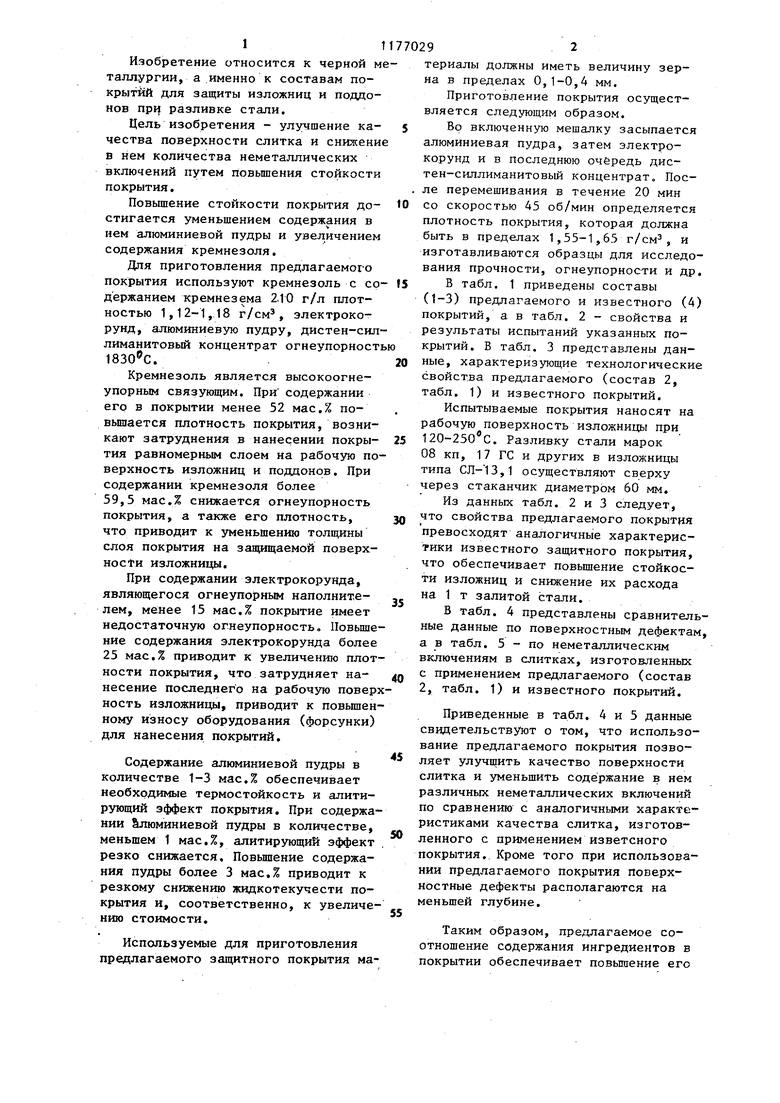

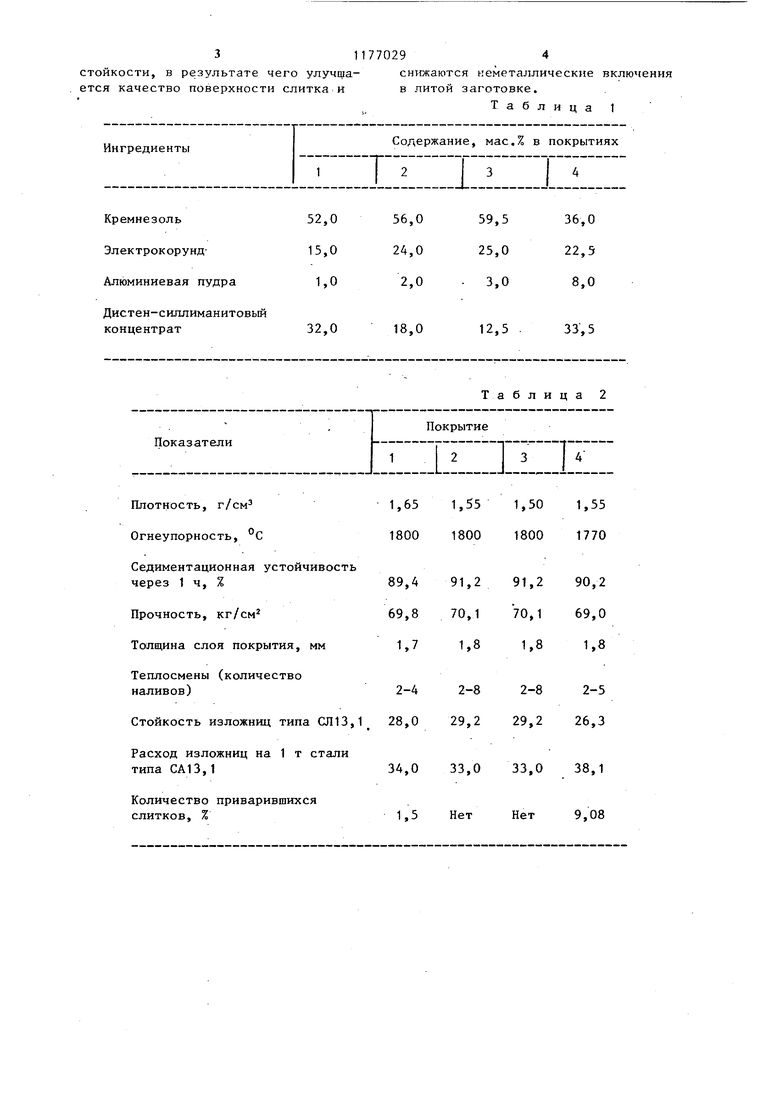

В табл. 1 приведены составы (1-3) предлагаемого и известного (4) покрытий, а в табл. 2 - свойства и результаты испытаний указанных покрытий. В табл. 3 представлены данные, характеризующие технологические свойства предлагаемого (состав 2, табл. 1) и известного покрытий.

Испытываемые покрытия наносят на рабочую поверхность изложницы при 120-250 С. Разливку стали марок 08 кп, 17 ГС и других в изложницы типа СЛ-13,1 осуществляют сверху через стаканчик диаметром 60 мм.

Из данных табл. 2 и 3 следует, что свойства предлагаемого покрытия превосходят аналогичные характеристики Известного защитного покрытия, что обеспечивает повьш1ение стойкости изложниц и снижение их расхода на 1 т залитой стали.

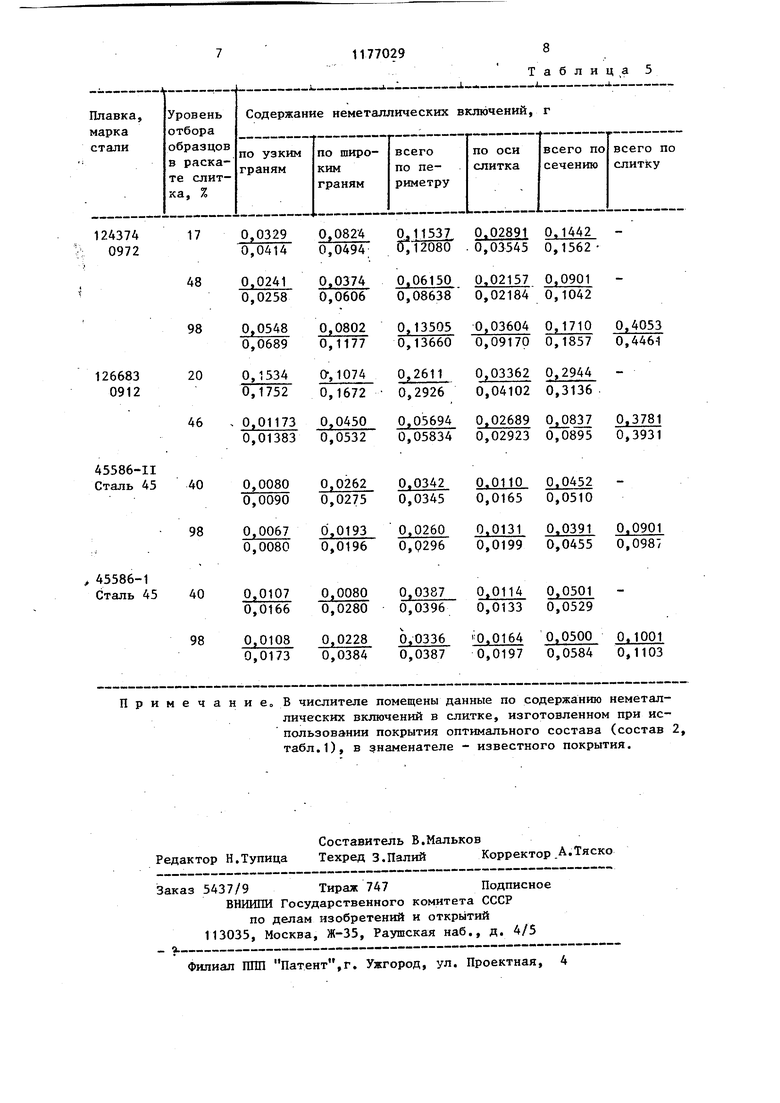

В табл. 4 представлены сравнительные данные по поверхностным дефектам а в табл. 5 - по неметаллическим включениям в слитках, изготовленных с применением предлагаемого (состав 2, табл. 1) и известного покрытий.

Приведенные в табл. 4 и 5 данные свидетельствуют о том, что использование предлагаемого покрытия позволяет улучщить качество поверхности слитка и уменьшить содержание в нем различных неметаллических включений по сравнению с аналогичными характеристиками качества слитка, изготовленного с применением изветсного покрытия,. Кроме того при использовании предлагаемого покрытия Поверхностные дефекты располагаются на меньшей глубине.

Таким образом, предлагаемое соотношение содержания ингредиентов в покрытии обеспечивает повьшение его

311770294

стойкости, в результате чего улучша- снгокаются неметаллические включения ется качество поверхности слитка и в литой заготовке.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие для изложниц и поддонов | 1981 |

|

SU973211A1 |

| Защитное покрытие для изложниц и поддонов | 1980 |

|

SU944731A1 |

| Защитное покрытие для поддонов иизлОжНиц | 1979 |

|

SU850258A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Паста для ремонта изложниц | 1980 |

|

SU956134A1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2023534C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Огнеупорная смесь для защиты поддонов и изложниц | 1977 |

|

SU632468A1 |

ЗАЩИТНОЕ ПОКРЫТИЕ ДОЯ ИЗЛОЖНИЦ И ПОДДОНОВ, включающее кремнезоль электрокорунд, алюминиевую пудру, дистен-силлиманитовый концентрат, отличающееся тем, что, с целью улучшения качества поверхности слитка и снижения в нем количества неметаллических включений путем повышения стойкости покрытия, оно содержит указанные ингредиенты в следующем соотношении, мас.%: Кремнезоль52-59,5 Электрокорунд 15-25 Алюминиевая пудра 1-3 Дистен-силлиманитовый концентрат Остальное

Расход изложниц на 1 т стали

типа СА13,134,0

Количество приварившихся

слитков,

33,0 33,0 38,1

Нет 9,08

Нет Результаты получены при осмотре заливку, т.е. через 2-6 ч после

.Количество осмотренных граней, шт 24

Количество граней с грубыми рванинами, шт.

Количество граней с пленой, шт.

Таблица 3

Таблица 4

12

12

24 изложниц перед их под нанесения покрытий. Примечание, В числителе помещены данные по содержанию неметаллических включений в слитке, изготовленном при использовании покрытия оптимального состава (состав 2, табл.1), в знаменателе - известного покрытия.

| Защитное покрытие для изложниц и поддонов | 1981 |

|

SU973211A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-07—Публикация

1983-11-11—Подача