1

Изобретение относится к черной металлургии, а именно к производству Стальных слитков.

Известна изложница, уширенная книзу, имеющая узкие и широкие грани с выпуклостью по продольной оси и армирую1чий каркас 1 .

Недостатком этой изложницы является образование термических трещин на поверхности слитков. Кроме того, от воздействия термических напряжений образуются поперечные трещины, что приводит к преждевременному выходу из строя изложниц, а в процессе прокатки слитков образуются утяжка и поперечные трещины в местах выпуклости слитка, что приводит к повышенному расходу металла, идущего в обрезь.

Наиболее близкой к предложенной по технической сущности и достигаемым результатам является изложница, включающая днище боковые узкие грани с

округлыми конусообразными приливами, сходящими на нет к средней части изложницы, вытянутой. Днище изложницы выполнено в виде выпуклости, вытянутой в сторону узких граней и плавно

переходящее в боковые грани f21.

Недостатком известной изложницы является невозможность получения прямолинейной формы торца раската из слитков , отлитых в нее, а форма основания изложницы не препятствует образованию торцевой складки-заката, увеличивающего отходы металла в обрезь. Кроме того, недостатком известJ ной изложницы является создание неравномерности вытяжки граней и ребер слитка в начальный период прокатки. Вытяжка граней превышает вытяжку ребер, что также приводит к повышенному

20 расходу металла на тонну проката за счет обрези.

Целью изобретения является сокращение расхода металла на тонну проката.

Поставленная цель достигается тем, что в изложнице для листового слитка, содержащей выпуклое днище, боковые узкие и широкие грани с округлыми конусообразными приливами, сходя- 5 щими, на нет к средней части изложницы, выпуклость днища выполнена в виде шарового сегмента, высота которого равна О,,1 высоты изложни цы, а ширина основания - 0,,8 ши- О ины ее большой грани, причем переод от днища к большим граням выполен в виде параболоидов с расстояним между их вершинами в точке сопряения с дном изложницы 0,4-0,6 ши- 5 ины ее узкой грани.

Выполнение выпуклости днища в вие шарового сегмента обусловлено тем что при деформации слитка торец его приобретает криволинейную форму, 20 лизкую к дуге окружности, поэтому для получения прямолинейного торца раската изложницу выполняют с выпуклостью днища, создающего на слитке вогнутость.соответствующую измене- 5 нию формы торца слитка с учетом его вытяжки при прокатке.

Высота выпуклости выбрана экспериментально и объясняется необходимостью получения стабильной вогну- 30 тости в донной части слитка и оптимального расхода металла на тонну проката, так как высота слитков и их вытяжка в продольном направлении изменяется в.таком же соотношении. При 35 уменьшении выпуклости менее 0,03 высоты изложницы торец раската слитка получается выпуклым посредине, а при увеличении выпуклости более 0,1 высоты изложницы торец раската полу- 40 чается вогнутым, что также приводит к повышенному расходу металла, идущего в обрезь.

Ширина основания выпуклости, равная 0,,8 ширины большой грани из- 45 ложницы, обусловлена обеспечением плавного перехода в боковые грани и необходимостью придания торцу прокатываемого слитка прямолинейной формы.50

Уменьшение ширины основания менее 0,7 ширины большой грани изложницы приводит к образованию криволинейного торца раската и к увеличению расхода металла, идущего в обрезь, 55 а увеличение ширины основания более 0,8 ширины большой грани ухудшает условия плавного перехода от выпуклости днища изложницы к боковым ее граням и приводит к снижению стойкости изложницы.

Выполнение перехода от днища к большим граням по параболическим кривым с расстоянием между их вершинами в точке сопряжения с дном изложницы О,«-0,6 ширины узкой грани обусловлено предотвращением образования торцевых закатов.

Уменьшение расстояния между вершинами параболических кривых менее О, ширины узкой грани приводит к получению разиотолщинного сляба, а при увеличении расстояния более 0,6 ширины узкой грани в донной части раската образуется торцевой закат, увеличивающий отходы на донную обрезь.

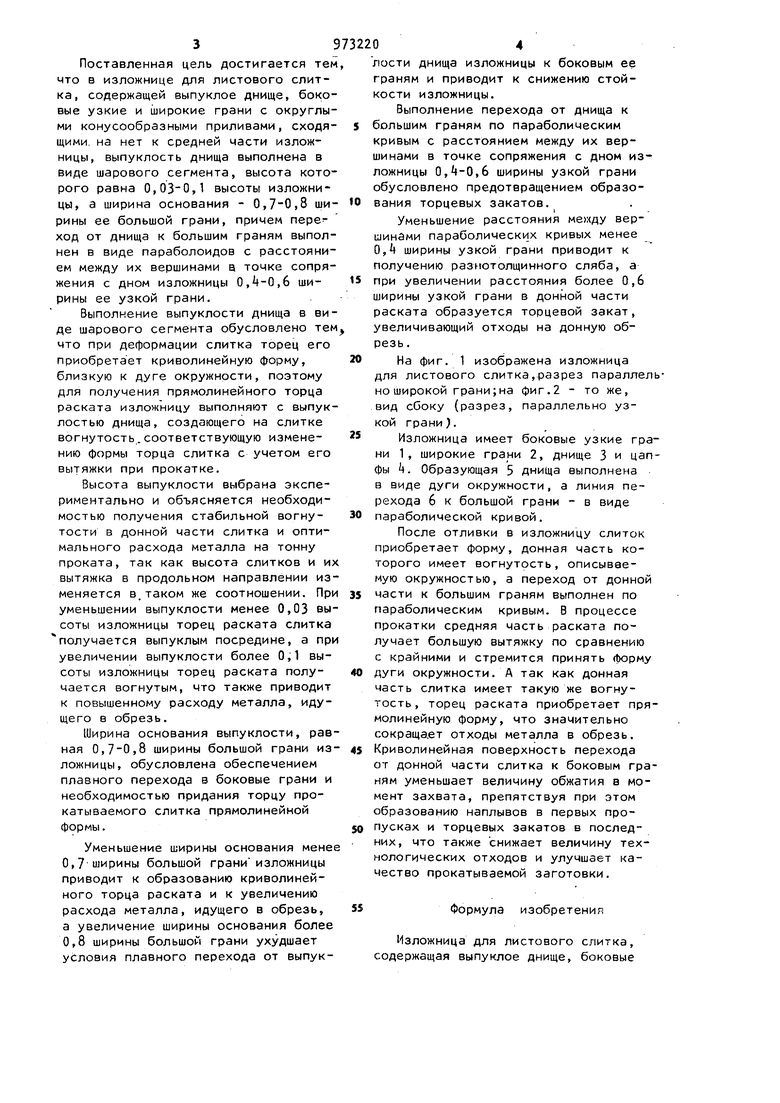

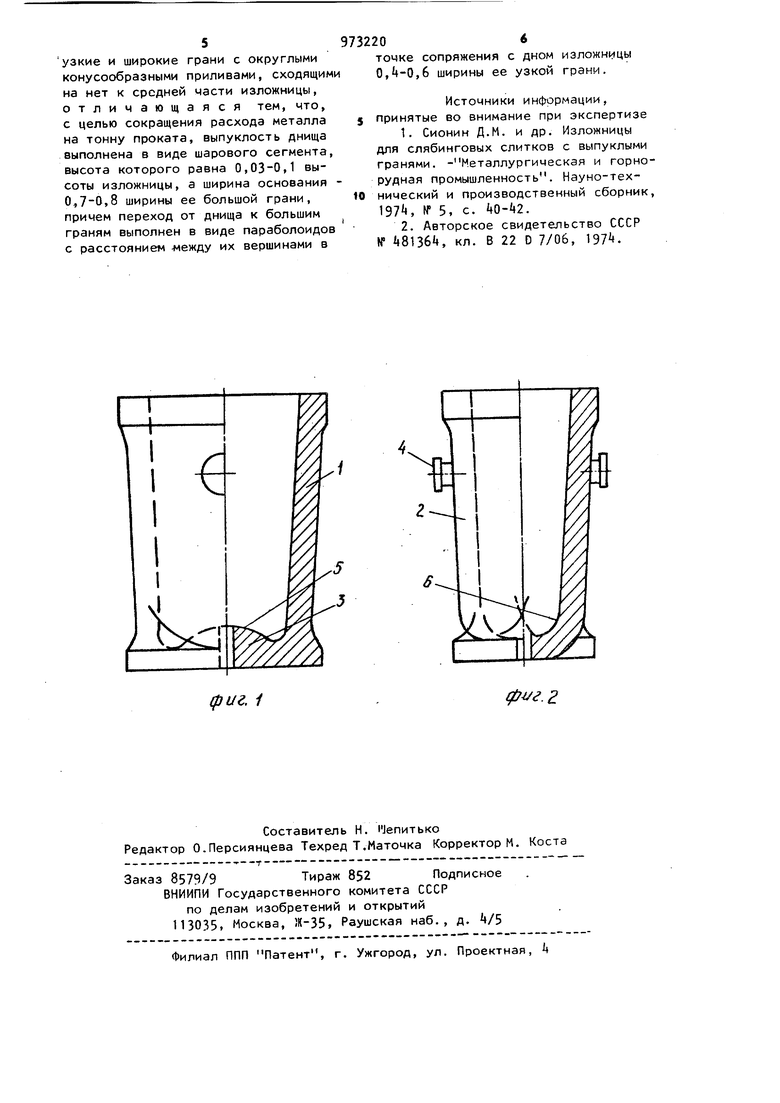

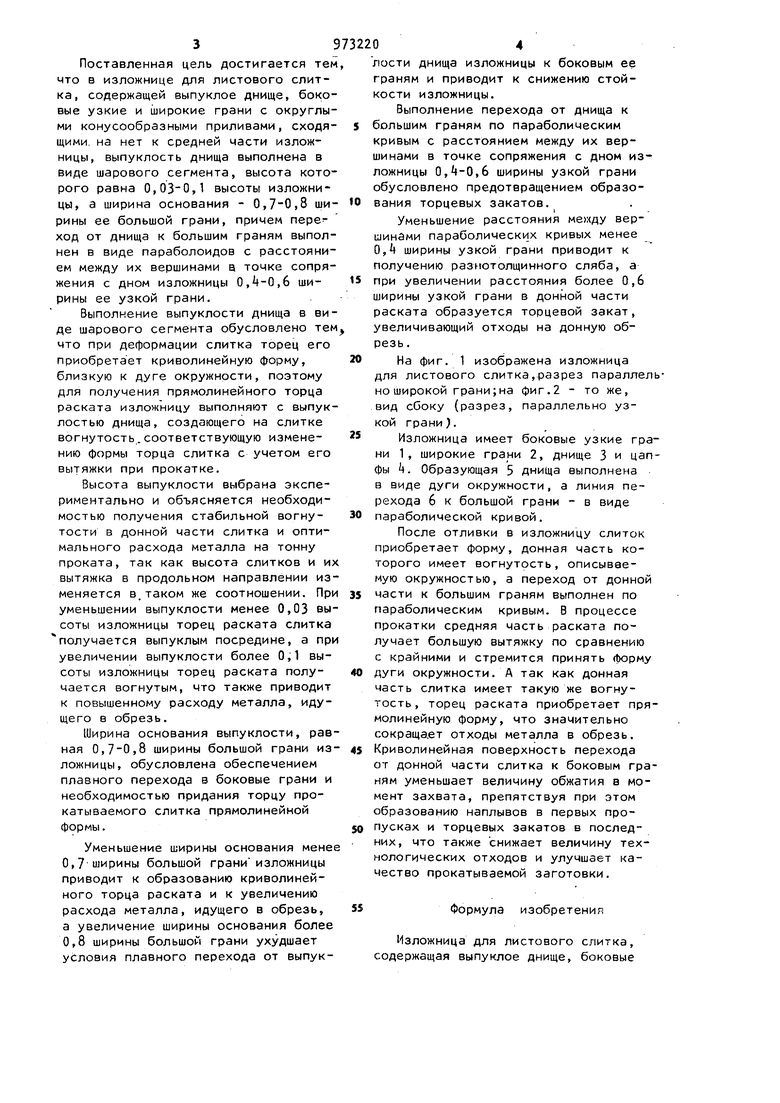

На фиг. 1 изображена изложница для листового слитка,разрез параллелно широкой грани;на фиг.2 - то же, вид сбоку {разрез, параллельно узкой грани).

Изложница имеет боковые узкие грани 1, широкие грани 2, днище 3 и цапфы . Образующая 5 днища выполнена Ез виде дуги окружности, а линия перехода 6 к большой грани - в виде параболической кривой.

После отливки в изложницу слиток приобретает форму, донная часть которого имеет вогнутость, описываемую окружностью, а переход от донной части к большим граням выполнен по параболическим кривым. В процессе прокатки средняя часть раската получает большую вытяжку по сравнению с крайними и стремится принять форму дуги окружности. А так как донная часть слитка имеет такую же вогнутость, торец раската приобретает прямолинейную форму, что значительно сокращает отходы металла в обрезь. Криволинейная поверхность перехода от донной части слитка к боковым граням уменьшает величину обжатия в момент захвата, препятствуя при этом образованию наплывов в первых пропусках и торцевых закатов в последних, что также снижает величину технологических отходов и улучшает качество прокатываемой заготовки.

Формула изобретения

Изложница для листового слитка, содержащая выпуклое днище, боковые узкие и широкие грани с округлыми конусообразными приливами, сходящим на нет к средней части изложницы, отличающаяся тем, что, с целью сокращения расхода металла на тонну проката, выпуклость днища Выполнена в виде шарового сегмента высота которого равна 0,03-0,1 высоты изложницы, а ширина основания 0,7-0,8 ширины ее большой грани, причем переход от днища к большим граням выполнен в виде параболоидов с расстоянием ежду их вершинами в 06 точке сопряжения с дном изложницы 0,-0,6 ширины ее узкой грани. Источники информации, принятые во внимание при экспертизе 1.Сионин Д.М. и др. Изложницы для слябинговых слитков с выпуклыми гранями. - Металлургическая и горнорудная промышленность. Науно-технический и производственный сборник, , № 5, с. . 2.Авторское свидетельство СССР № I 8l36i, кл. В 22 D 7/06, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поддон для сквозных изложниц | 1981 |

|

SU1006047A1 |

| Слиток для деформирования | 1983 |

|

SU1097399A1 |

| Изложница для слитка | 1984 |

|

SU1219236A1 |

| Поддон для изложницы | 1977 |

|

SU747612A1 |

| Изложница для листового слитка | 1974 |

|

SU481364A1 |

| Изложница для листового слитка | 1980 |

|

SU933195A2 |

| Слиток | 1984 |

|

SU1303254A1 |

| Изложница для слитка | 1980 |

|

SU908486A1 |

| Слиток | 1982 |

|

SU1057168A1 |

| Слиток | 1978 |

|

SU697248A1 |

1

, i

Ф.2.

Авторы

Даты

1982-11-15—Публикация

1981-05-20—Подача