1

Изобретение относится к черной металлургии и предназначено для прокатки на толстолистовых станах.

Известен слиток, содержащий узкие и широкие грани с поперечным сечением пере.менной толщины, в котором средняя часть щироких граней выполнена прямолинейной на участке 0,5-0.7 его щнрины, а величина узких граней - на 14-18% меньще расстояния по оси между прямолинейными участками широких граней 1. Такая форма слитка позволяет значительно снизить неравномерность дефор.мациии по толщине, ширине и длине раската, что улучшает качество проката и сокращает потери металла с донной обрезью по сравнению с прокаткой слитков прямоугольной формы.

Однако при производстве толстолистового проката из слитков с плоской узкой гранью из-за неравномерной деформации металла по высоте образуются закаты и имеют место существенные потери металла с боковой обрезью.

Известны листовые слитки с полукруглыми узкими гранями, радиус закругления которых равен лоловине толщины слитка 2.

Такая форма узкой грани предотвращает образование закатов на листах. Известные слитки длительное время используют для производства крупногабаритных листов углеродистой и легированной стали.

Недостатком такого слитка является то, что в процессе деформации большие объемы металла находятся вне геометрического очага деформации. Это обуславливает возникновение значительных растягивающих напряжений, вызывающих на боковых гранях слитка во время прокатки поперечные разрывы металла, которые в дальнейшем распространяются и на щирокие грани. Из-за возникновения разрывов в большом количестве производят отходы с боковой обрезью. Например, на стане 3500 завода «Азовсталь величина боковой обрези по этой причине достигает 7-10% веса ститка.

Цель изобретения - повышение качества проката, снижение потерь металла с боковой обрезью.

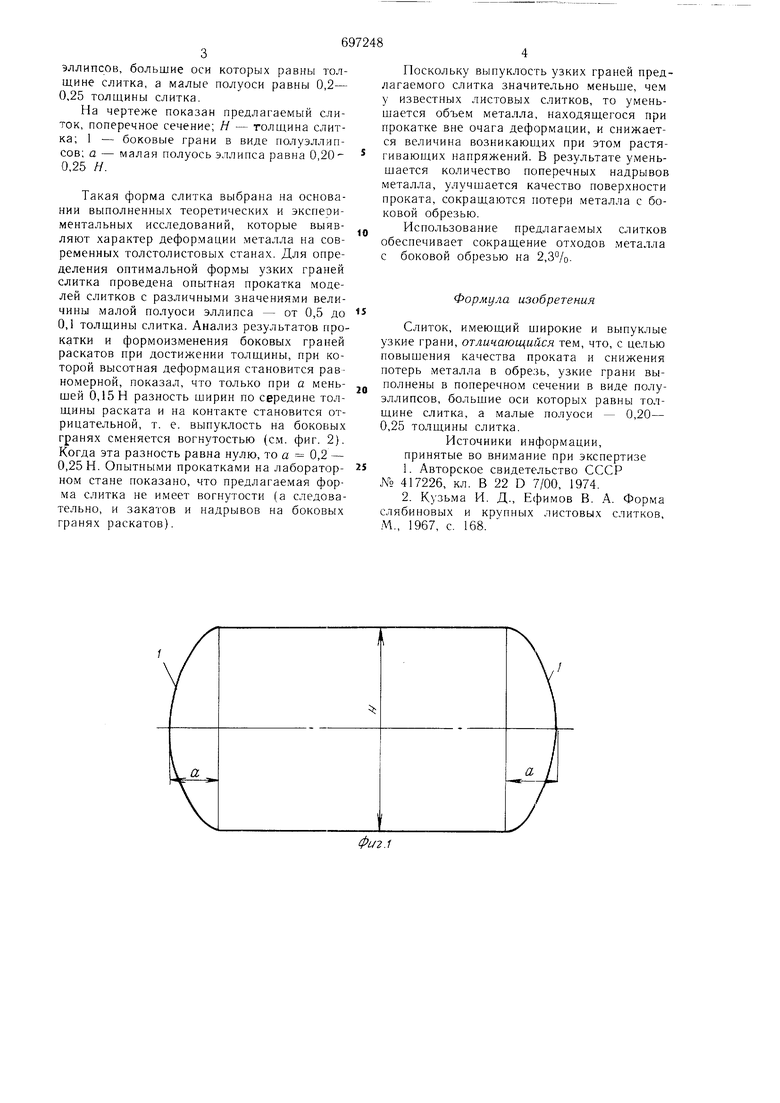

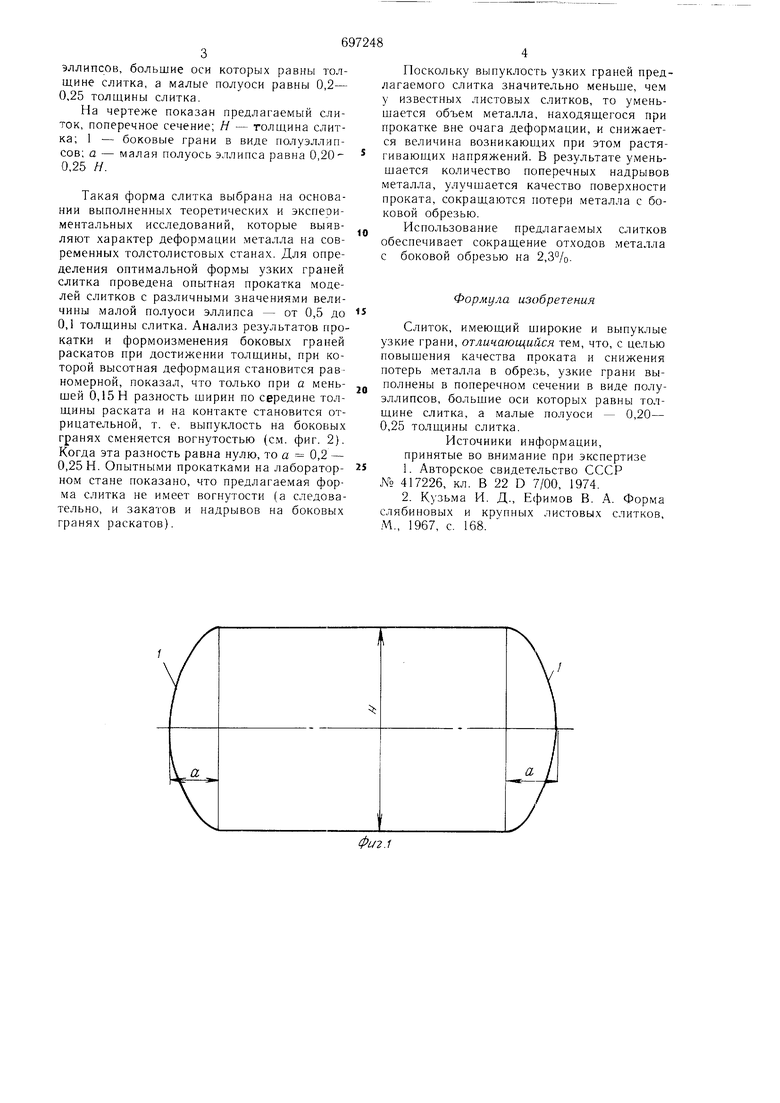

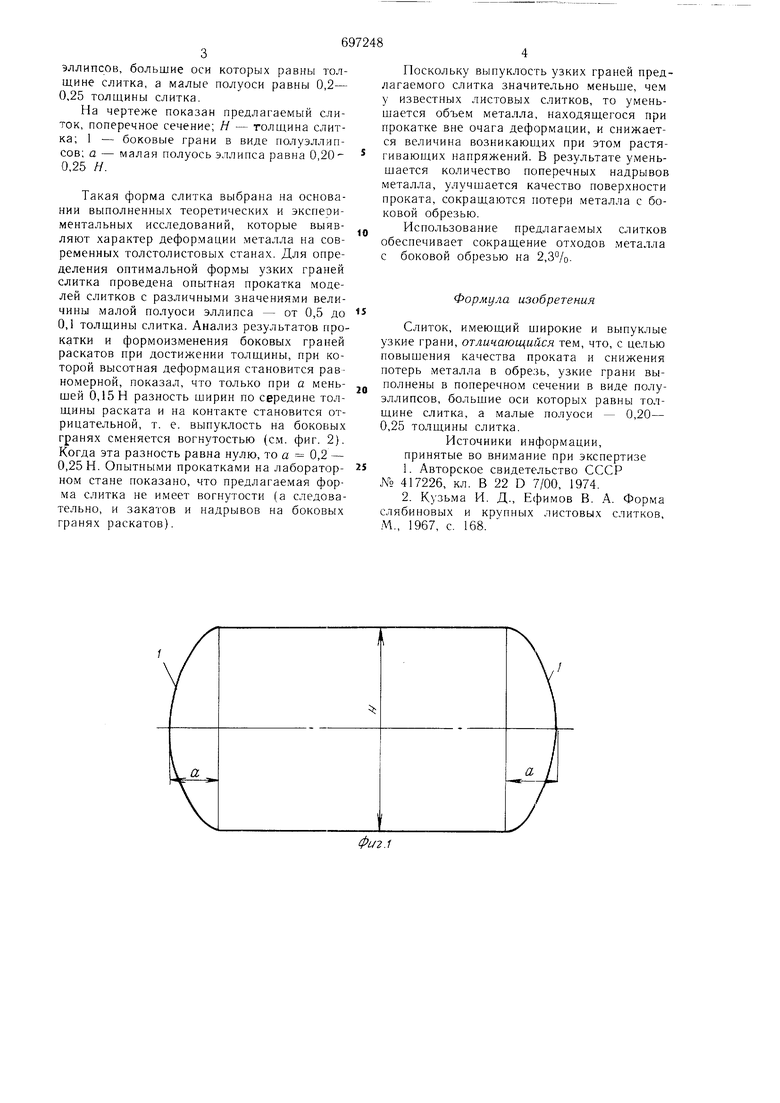

Это достигается тем, что в слитке, имеющем широкие и узкие выпуклые грани, узкие (боковые) грани выполнены в виде полуэллипсов, большие оси которых равны толщине слитка, а малые полуоси равны 0,2- 0,25 толщины слитка. На чертеже показан предлагаемый слиток, поперечное сечение; Н - толщина слитка; 1 - боковые грани в виде полуэллипсов; а - малая полуось эллипса равна 0,20 0,25 Я. Такая форма слитка выбрана на основании выполненных теоретических и экспериментальных исследований, которые выявляют характер деформации металла на современных толстолистовых станах. Для определения оптимальной формы узких граней слитка проведена опытная прокатка моделей слитков с различными значениями величины малой полуоси эллипса - от 0,5 до 0,1 толщины слитка. Анализ результатов ггрокатки и формоизменения боковых граней раскатов при достижении толщины, при которой высотная деформация становится равномерной, показал, что только при а меньщей 0,15 Н разность щирин по середине толщины раската и на контакте становится отрицательной, т. е. выпуклость на бокоЕ;ых гранях сменяется вогнутостью (см. фиг. 2). Когда эта разность равна нулю, то а 0,2 - 0,25 Н. Опытными прокатками на лабораторном стане показано, что предлагаемая форма слитка не имеет вогнутости (а следовательно, и закатов и надрывов на боковых гранях раскатов). Поскольку выпуклость узких граней предлагаемого слитка значительно меньше, чем у известных листовых слитков, то уменьшается объем металла, находящегося при прокатке вне очага деформации, и снижается величина возникающих при этом растягивающих напряжений. В результате уменьшается количество поперечных надрывов металла, улучшается качество поверхности проката, сокращаются потери металла с боковой обрезью. Использование предлагаемых слитков обеспечивает сокращение отходов .металла с боковой обрезью на 2,3%. Формула изобретения Слиток, имеющий широкие и выпуклые узкие грани, отличающийся тем, что, с целью повышения качества проката и снижения потерь металла в обрезь, узкие грани выполнены в поперечном сечении в виде полуэллипсов, большие оси которых равны толщине слитка, а малые полуоси - 0,20- 0,25 толщины слитка. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 417226, кл. В 22 D 7/00, 1974. 2.Кузьма И. Д., Ефимов В. А. Форма слябиновых и крупных листовых слитков, М., 1967, с. 168.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛИТОК | 1999 |

|

RU2177381C2 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| Слиток | 1979 |

|

SU863150A1 |

| Изложница для листового слитка | 1981 |

|

SU973220A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СТАЛЬНЫХ ЗАГОТОВОК | 1994 |

|

RU2048241C1 |

| Слиток | 1985 |

|

SU1297955A1 |

| Листовой слиток | 1990 |

|

SU1720785A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2409434C1 |

| Листовой слиток | 1987 |

|

SU1650331A1 |

а

Авторы

Даты

1979-11-15—Публикация

1978-05-04—Подача