(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной резки | 1983 |

|

SU1115865A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| Полуавтомат для электрохимического клеймения | 1980 |

|

SU899321A1 |

| Станок для резки | 1988 |

|

SU1680518A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1991 |

|

SU1817747A3 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Станок для пайки твердосплавных пластин к режущему инструменту | 1974 |

|

SU503680A1 |

| Ударный инструмент | 1983 |

|

SU1105284A2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

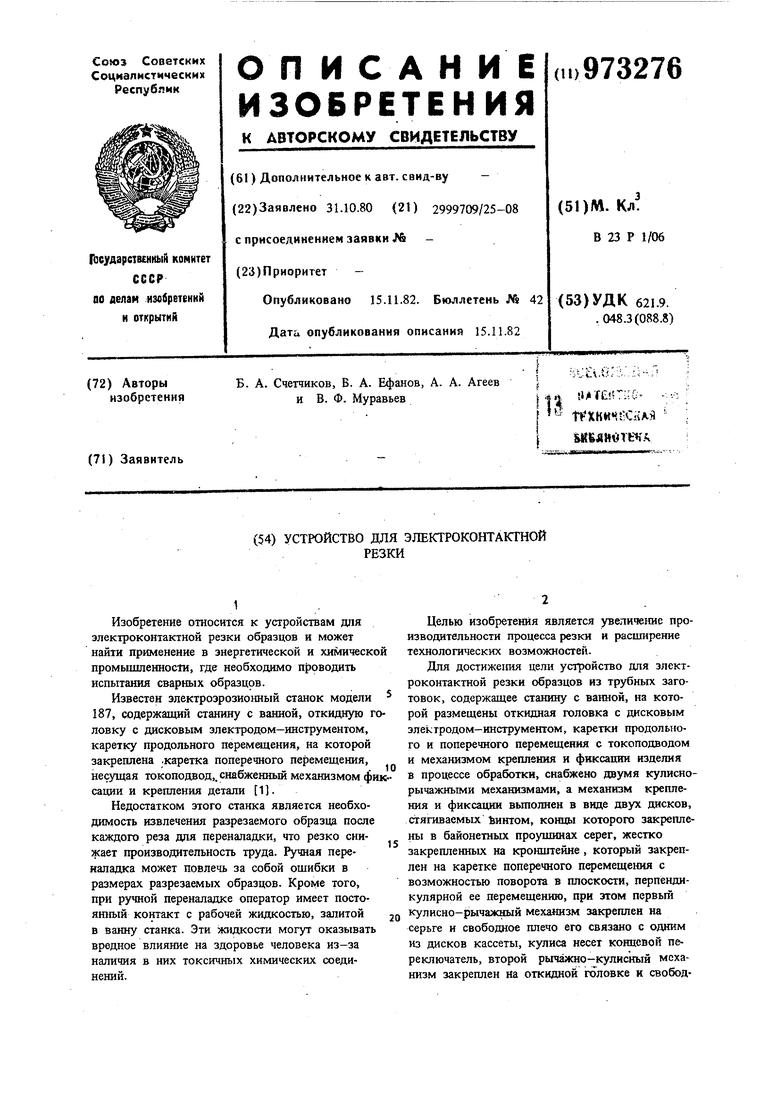

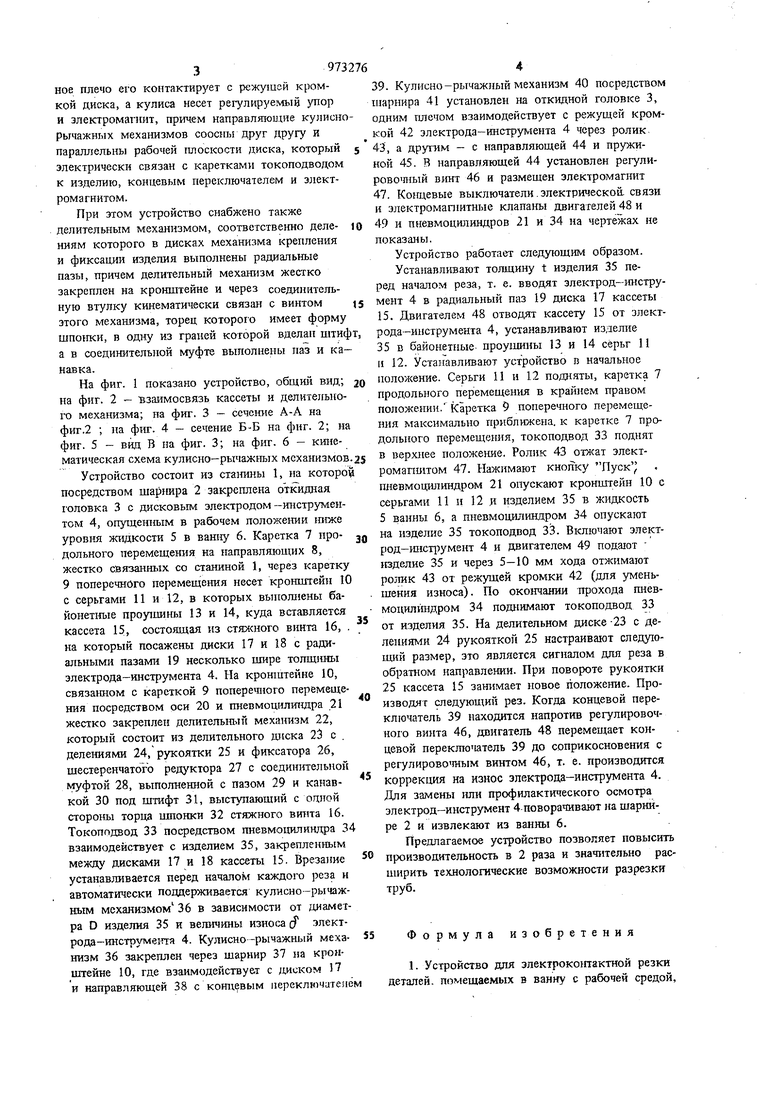

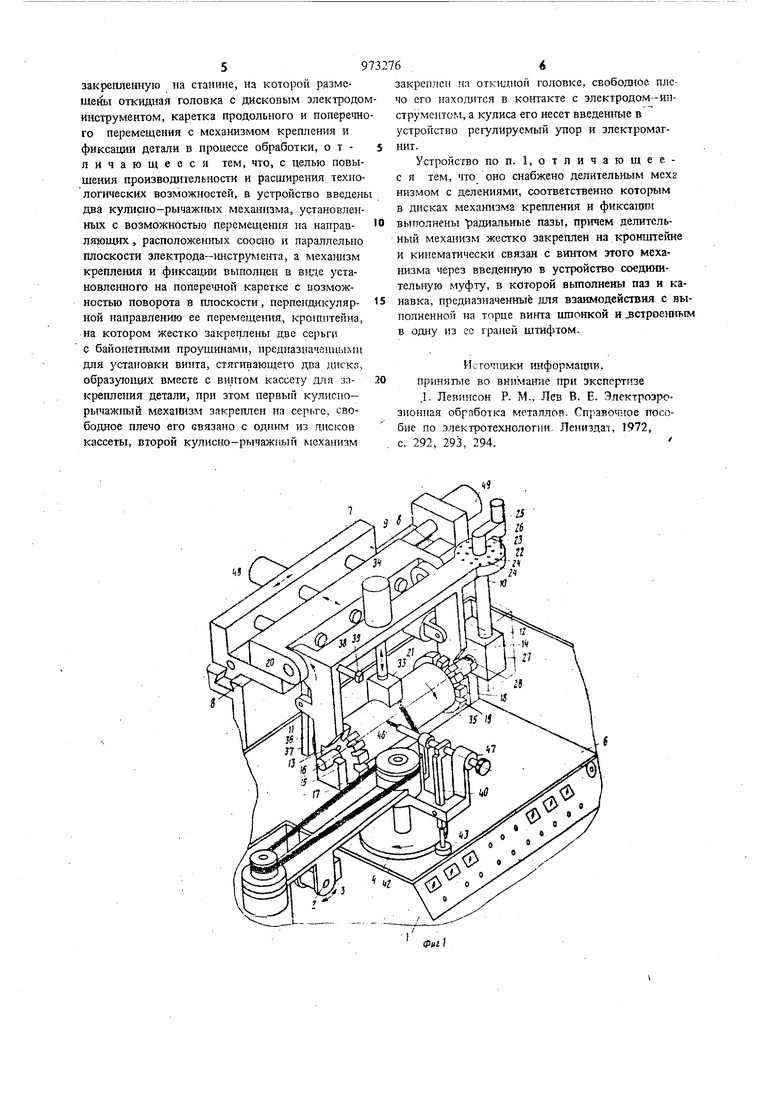

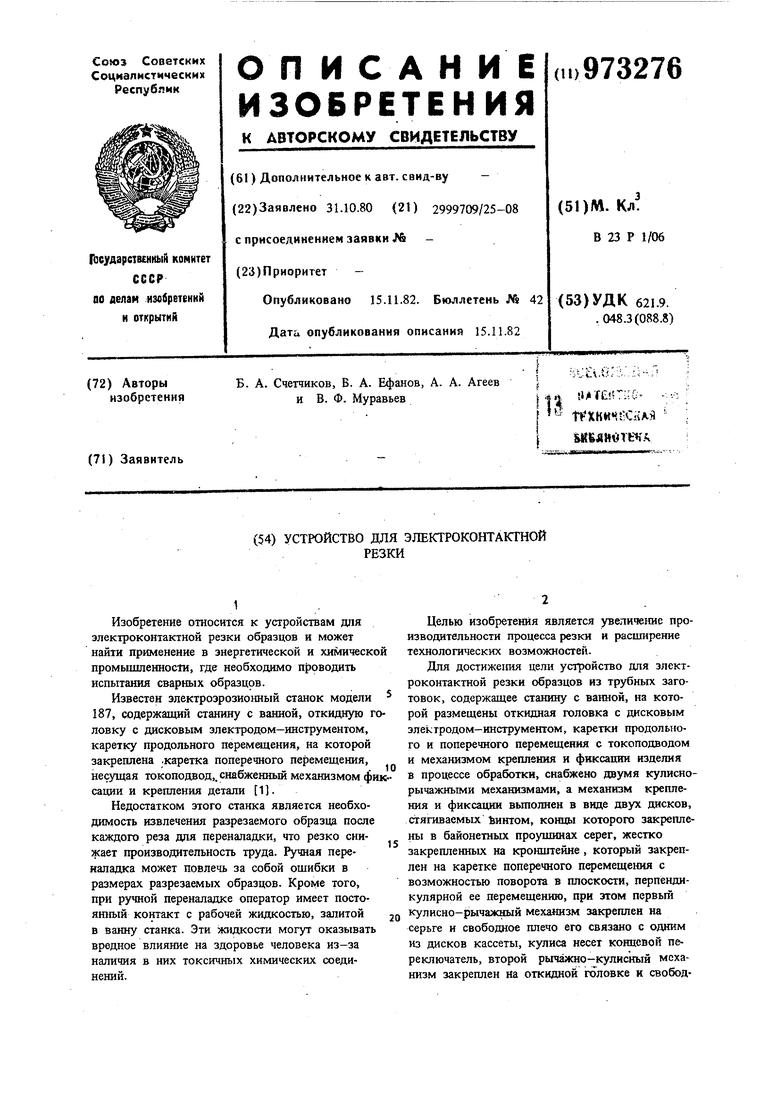

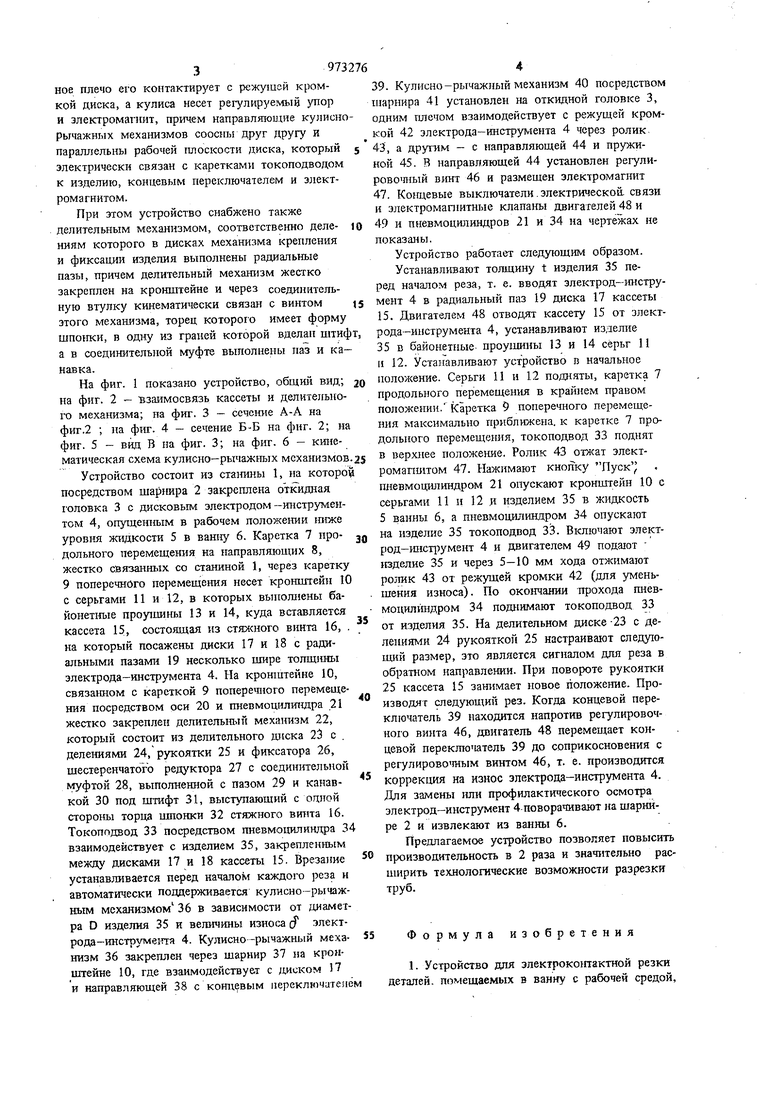

Изобретение относится к устройствам для электроконтактной резки образцов и может найти применение в энергетической и химическ промышленности, где необходимо проводить нспытания сварных образцов. Известен электроэрозионный станок модели 187, содержащий станину с ванной, откидную г ловку с дисковым электродом-инструментом, каретку продольного перемоцения, на которой закреплена .каретка поперечного перемещения, несущая токоподвод,. снабженный механизмом ф сации и крепления детали 1. Недостатком этого станка является необходимость извлечения разрезаемого образца после каждого реза для переналадки, что резко снижает производительность труда. Ручная переналадка может повлечь за собой ошибки в размерах разрезаемых образцов. Кроме того, при ручной переналадке оператор имеет постояшп 1Й контакт с рабочей жидкостью, залитой в ванну станка. Эти жидкости могут оказывать вредное влияние на здоровье человека из-за наличия в них токсичных химических соединений. Целью изобретения является увеличе1ше производительности процесса резки и расширение технологических возможностей. Для достиже1гая цели устройство для злектроконтактной резки образцов из трубных заготовок, содержащее станину с ва1шой, на которой размещены откидная головка с дисковь1м электродом-инструментом, каретки продольного и поперечного перемещения с токоподводом и механизмом крепления и фиксации изделия в процессе обработки, снабжено двумя кулиснорычажными механизмами, а механизм крепления и фиксации вьшолнен в виде двух дисков, стягиваемых Ьинтом, концы которого закреплены в байонетных проущинах серег, жестко закрепленных на кронштейне , который закреплен на каретке поперечного перемещения с возможностью поворота в плоскости, перпендикулярной ее перемещению, при этом первьп кулисно-рычажный механизм закреплен на серьге и свободное плечо его связано с одним из дисков кассеты, кулиса несет концевой переключатель, второй рычажно-кулисный механизм закреплен на откидной головке и свобод397ное плечо его контактирует с режущей кромкой диска, а кулиса несет регулируемый упор и электромагнит, причем направляющие кулисн рычажных механизмов соосны друг другу и параллельны рабочей плоскости диска, который электрически связан с каретками токоподводом к изделию, концевым переключателем и электромагнитом. При этом устройство снабжено также делительным механизмом, соответственно делениям которого в дисках механизма крепления и фиксации изделия выполнены радиальные пазы, причем делительный механизм жестко закреплен на кронштейне и через соединительную втулку кинематически связан с винтом этого механизма, торец которого имеет форму ШП01ПСИ, в одну из граней которой вделан штиф а в соединительной муфте выполнены паз и канавка. На фиг. 1 показано устройство, общий вид; на фиг. 2 - взаимосвязь кассеты и делительного механизма; на фиг. 3 - сечение А-А на фиг.2 ; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - вид В па фиг. 3; на фиг. 6 - кинематическая схема кулисно-рычажшзгх механизмов Устройство состоит из CTainiHbi 1, на которо посредством mapfmpa 2 закреплена откидная 1оловка 3 с дисковым электродом -инструментом 4, опущенным в рабочем положении шгже уровня жидкости 5 в ванну 6. Каретка 7 продольного перемещения на направляющих 8, жестко связанных со станиной 1, через каретку 9 поперечного перемещения несет кронштейн 10 с серьгами И н 12, в которых выполнены байонетные проупшны 13 и 14, куда вставляется кассета 15, состоящая из стяжного винта 16, . на который посажены диски 17 и 18 с радиальными пазами 19 несколько щире толщ1шы электрода-инструмента 4. На кронштейне 10, связанном с кареткой 9 поперещюго перемещения посредством оси 20 и пневмоцилкидра 21 жестко закреплен делителышй механизм 22, который состоит из делительного jiiicKa 23 с делениями 24, рукоятки 25 и фиксатора 26, шестеренчатого редуктора 27 с соединетельной муфтой 28, выполненной с пазом 29 и канавкой 30 под штифт 31, выступающий с одной стороны торда шпонки 32 стяжного винта 16. Токоппдвод 33 посредством пневмопилиндра 34 взаимодействует с изделием 35, закреплен ш1м между дисками 17 и 18 кассеты 15. Врезание устанавливается перед началом каждого реза и автоматически поддерживается кулисно-рычажным механизмом 36 в зависимости от диаметра D изделия 35 и величины износа (f электрода-инструме тга 4. Кулисно-рычажный механизм 36 закреплен через шарнир 37 на кронштейне 10, где взаимодействует с даском 17 и направляющей 38 с концевым переключатеяем 39. Кулисно-рычажньн механизм 40 посредством гпарнира 41 установлен на откидной головке 3, одним плечом взаимодействует с режущей кромкой 42 электрода-инструмента 4 через ролик 43, а другом - с направляющей 44 и пружиной 45. В направляющей 44 установлен регулировочный винт 46 и размещен электромагнит 47. Кошдевые выключатели. электрической, связи и электромашитные клапа ш двигателей 48 и 49 и пневмодилиндров 21 и 34 на чертежах не показаны. Устройство работает следующим образом. Устанавливают толщину t изделия 35 перед началом реза, т. е. вводят электрод-инструмент 4 в радиальньпЧ паз 19 диска 17 кассеты 15. Двигателем 48 отводят кассету 15 от электрода-инструмента 4, устанавливают изделие 35 в байонетные проушины 13 и 14 сёрьг 11 и 12. Устанавливают устройство п начальное положение. Серьги 11 и 12 подняты, каретка 7 продольного перемещения в крайнем правом положении. Каретка 9 поперечного перемещения максимально приближена, к каретке 7 продольного перемещения, токоподвод 33 поднят в верхнее положение. Ролик 43 отжат электромагшиом 47. Налсимают кнопку Пуск пневмоцилиндром 21 опускают кронштейн 10 с серьгами 11 и 12 к изделием 35 в жидкость 5 ванны 6, а пневмощшиндром 34 опускают на изде1П1е 35 токоподвод 33. Включают электрод-Ш1СТ1)умент 4 и двигателем 49 подают изделие 35 и через 5-10 мм хода отжимают ро1шк 43 от режущей кромки 42 (для уменьшения износа). По окончании прохода пневмодилйндром 34 поднимают токоподвод 33 от изделия 35. На делительном диске-23 с делениями 24 рукояткой 25 настраивают следующий размер, это является сигналом для реза в обратном направлении. При повороте рукоятки 25 кассета 15 занимает новое положение. Производят следующий рез. Когда концевой переключатель 39 находится напротив регулировочного винта 46, двигатель 48 перемещает концевой перекшоитель 39 до соприкосновения с регулировотым винтом 46, т. е. производится коррекция на износ электрода-инструмента 4. Для замены пли профилактического осмотра электрод-инструмент 4 поворачивают на шарнире 2 и извлекают из ванны 6. Предлагаемое устройство позволяет повысить производительность в 2 раза и значительно расширить технологические возможности разрезки труб. Формула изобретения 1. Устройство для электроко1пактной резки деталей, помещаемых в ванну с рабочей средой. закреплешгую на станине, на которой размещены откидная головка с дисковым электродо ииструментом, каретка продольного и поперечно го перемещения с механизмом креплетш и фиксащш детали в процессе обработки, о т личающееси тем, что, с целью повышения производительности и расширения технолог11ческих возможностей, в устройство введены два кулисно-рычаж п 1Х механизма, установленных с возможностью перемещения на направляюицгх J расположенных соосно н параллельно плоскости электрода- -инструмеета, а механизм крепления и фиксации выполнен в ввде установленного на поперечной каретке с возможностью поворота в плоскости, перпендикулярной направлению ее перемещения, крошитепна, на котором жестко закреплены две cejibrn с байонетными проутлинамп, пред1 аз1 ачйи 1 -л и для установки винта, стяптающего два диска, образующих, вместе с винтом кассету дпя закрештения детали, при этом первьп кулисаорычажный механизм закреплен на серьге, свободное плечо его связано с одним из дисков кассеты, второй кулисно-рычажный механизм

if

Фиг1 закреплен {я откщдной головке, свободное плечо его находится в котакте с электродом-инструментом, а кулиса его несет введенные в устройство регулируемый упор и электромагнит. Устройство по п. 1, о т л и ч а ю ш е е с я тем, что оно снабжено делителышм меха низмом с делениями, соответственно которым в дисках механизма крепления и фиксации выполнены радиальные пазы, причем делительный мехшном жестко закреплен на кронштейне и кинематически связан с винтом этого механизма через введенную в устройство соединительную муфту, в которой вьшолнены паз и канавка, предназначенные для взаимодействия с выполненной на торце винта шпонкой и встроен1п м в одну из се граней штифтом. Исгопшки информащш, принятые во BHuSiaHiie при экспертизе .1. Левинсон Р. М., Лев В. Е. Электрозрозионная обрпботка металлов. Справо мое пособие по электротехнологяи. Лениздат, 1972, с. 292, 293, 294.

ПА

Tzz.

s

s

/J

f Y lC :f-f,ft i Cfn -iaCJl

16

L

I

Я

p

Фиг. I

Фт.З

VL

Авторы

Даты

1982-11-15—Публикация

1980-10-31—Подача