Изобретение относится к промышленности строительства к производству керамических изделий, а конкретно к станкам для мерной резки, непрерывно-выдавливаемого керамического профиля.

Цель изобретения - обеспечение разрезания сырого керамического профиля.

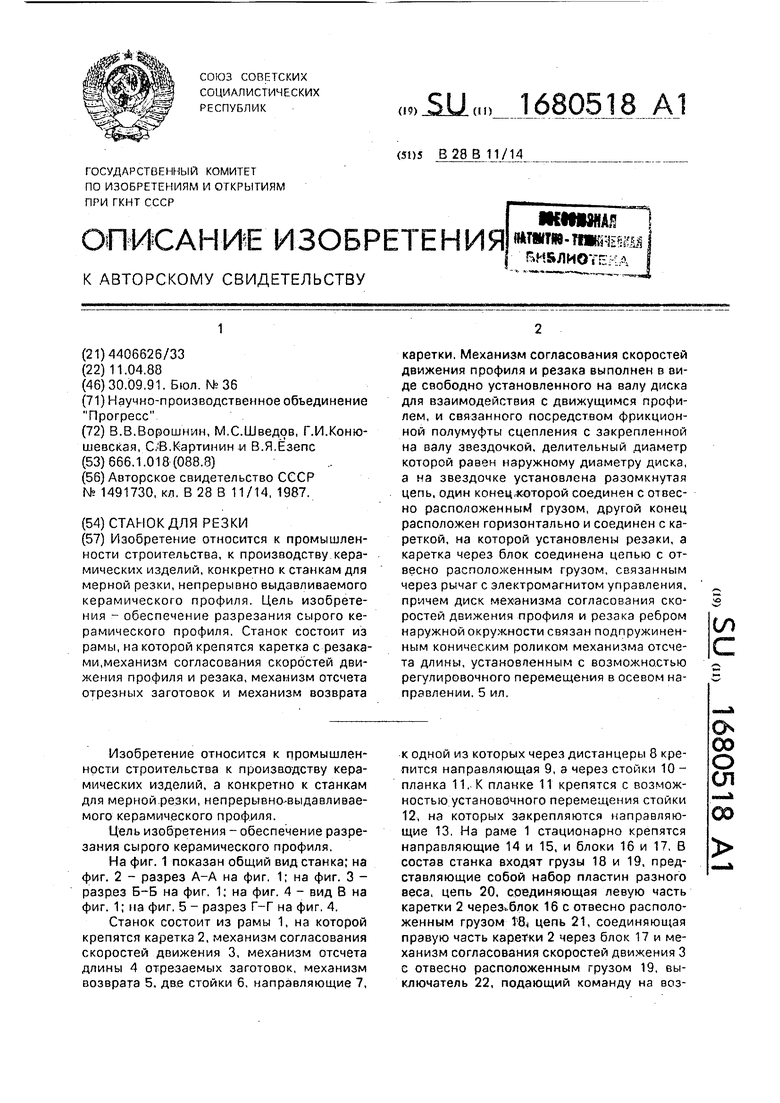

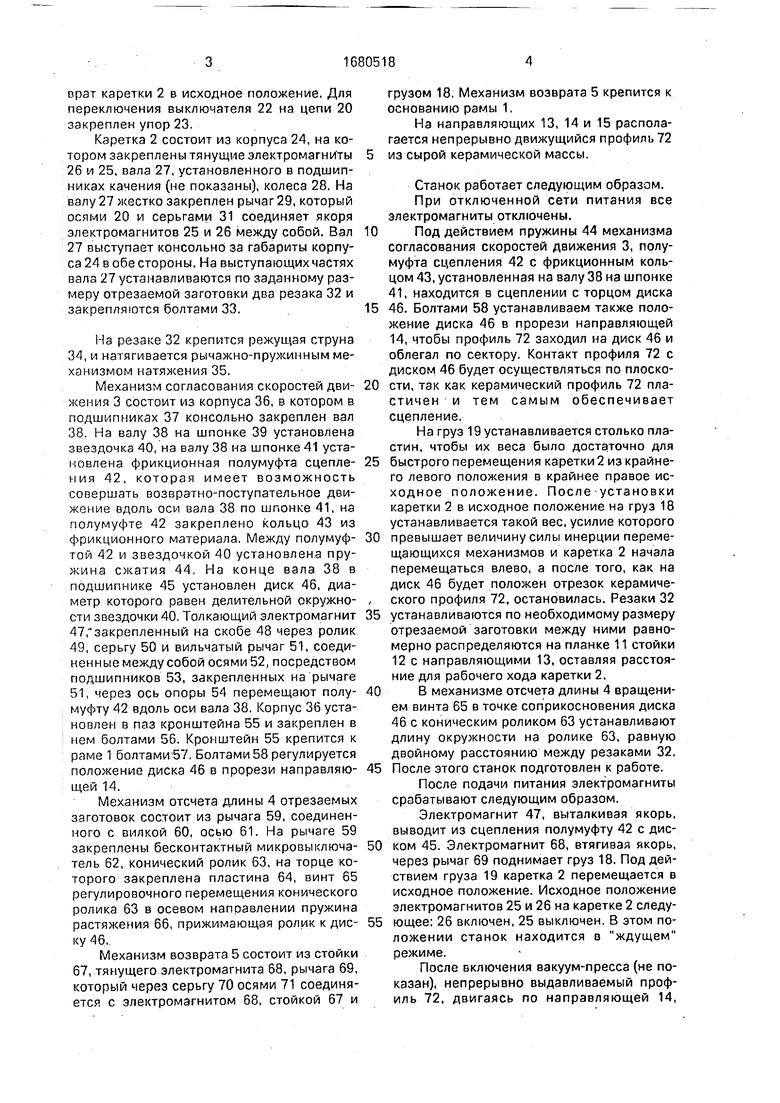

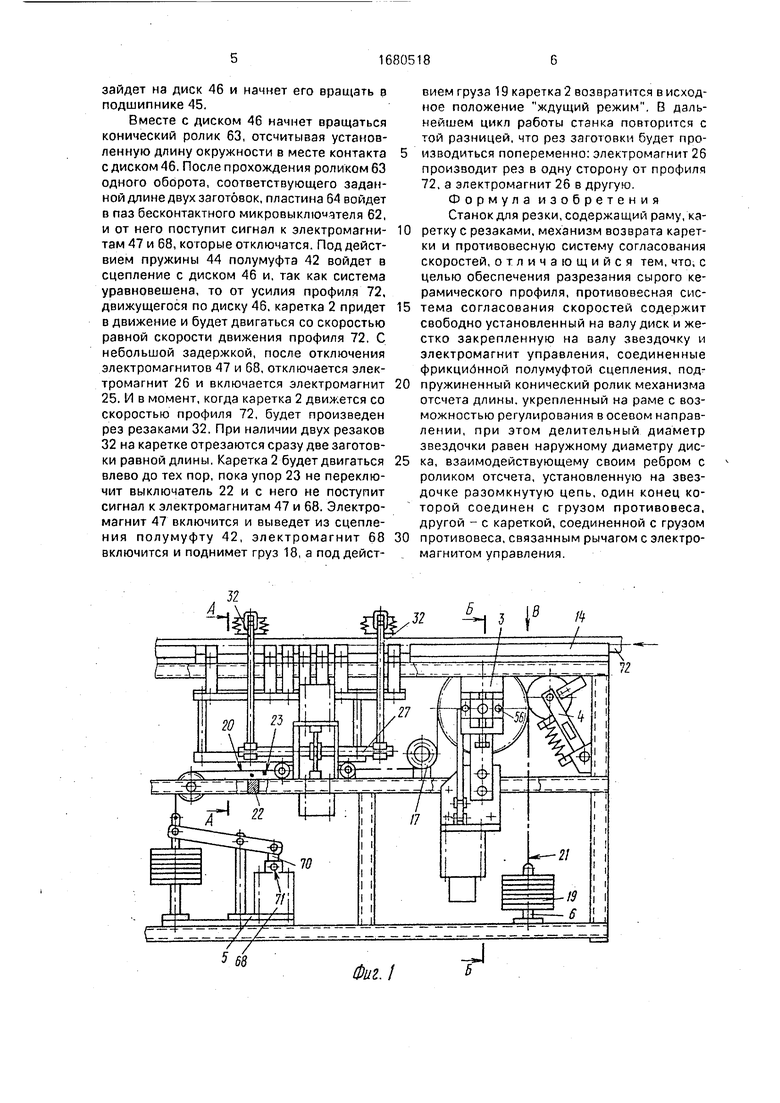

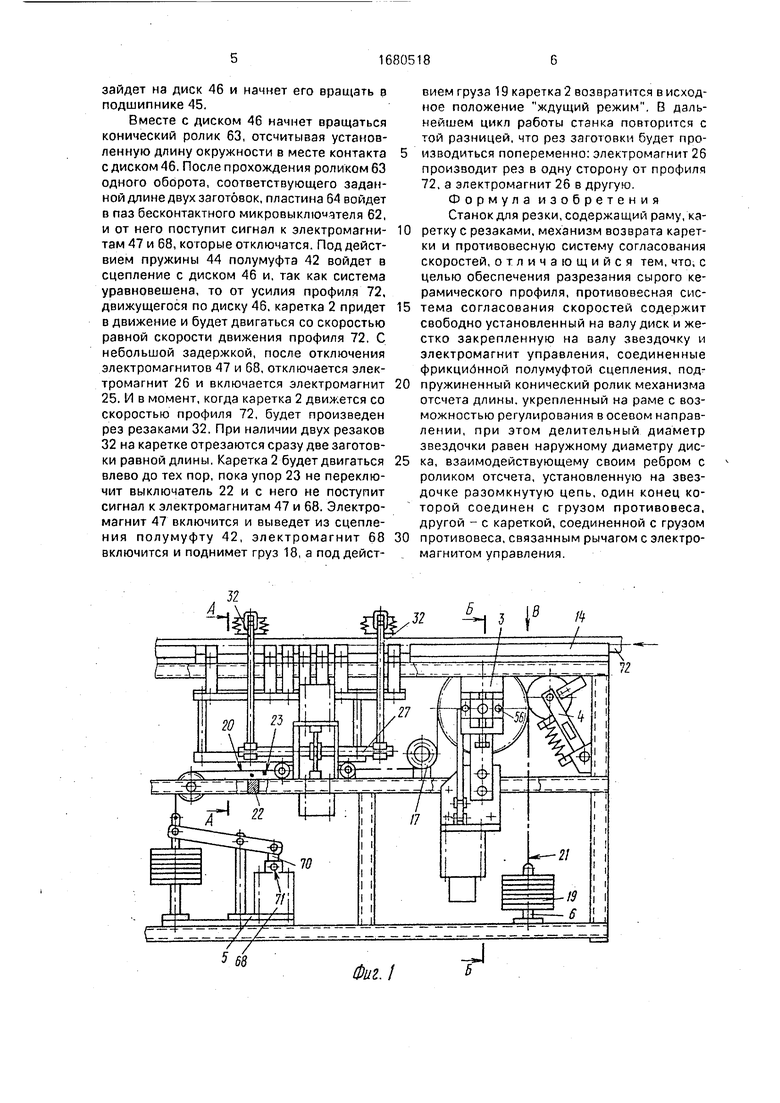

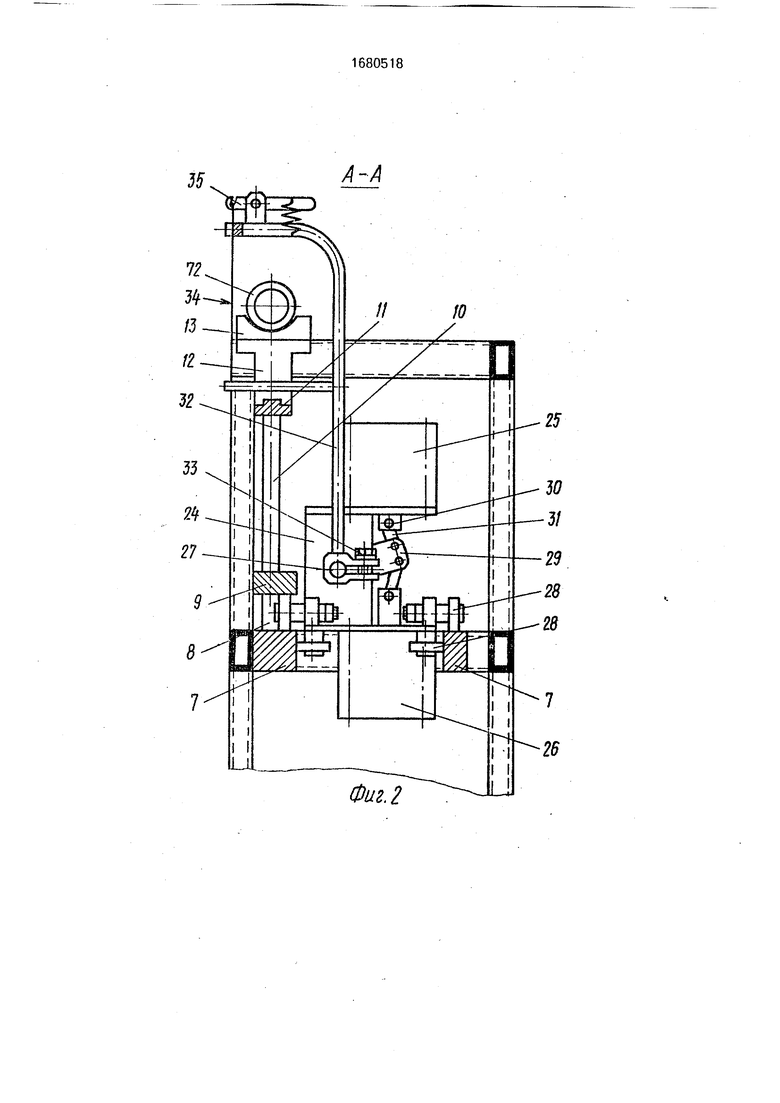

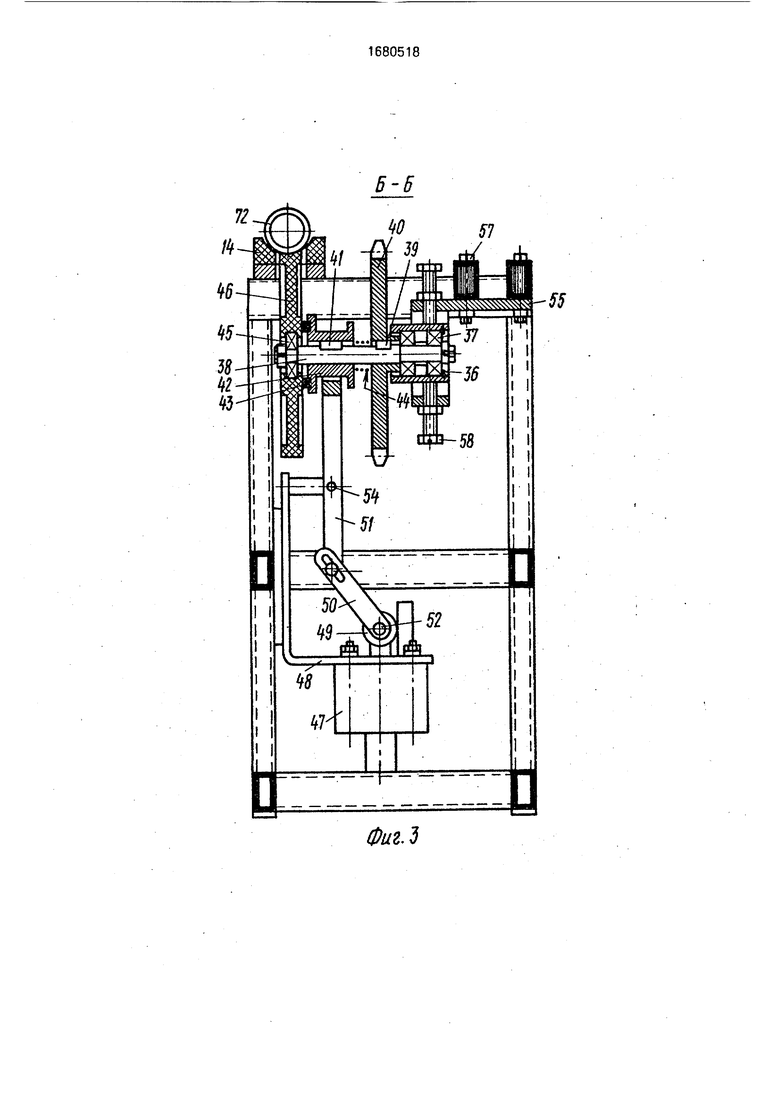

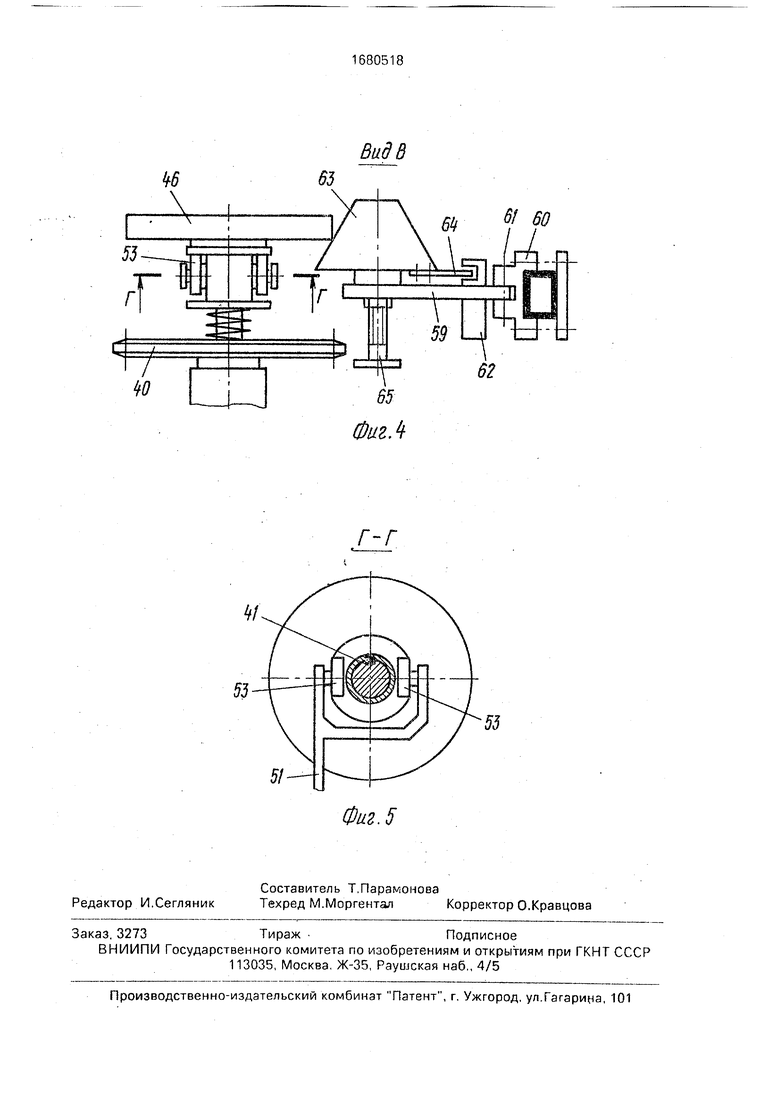

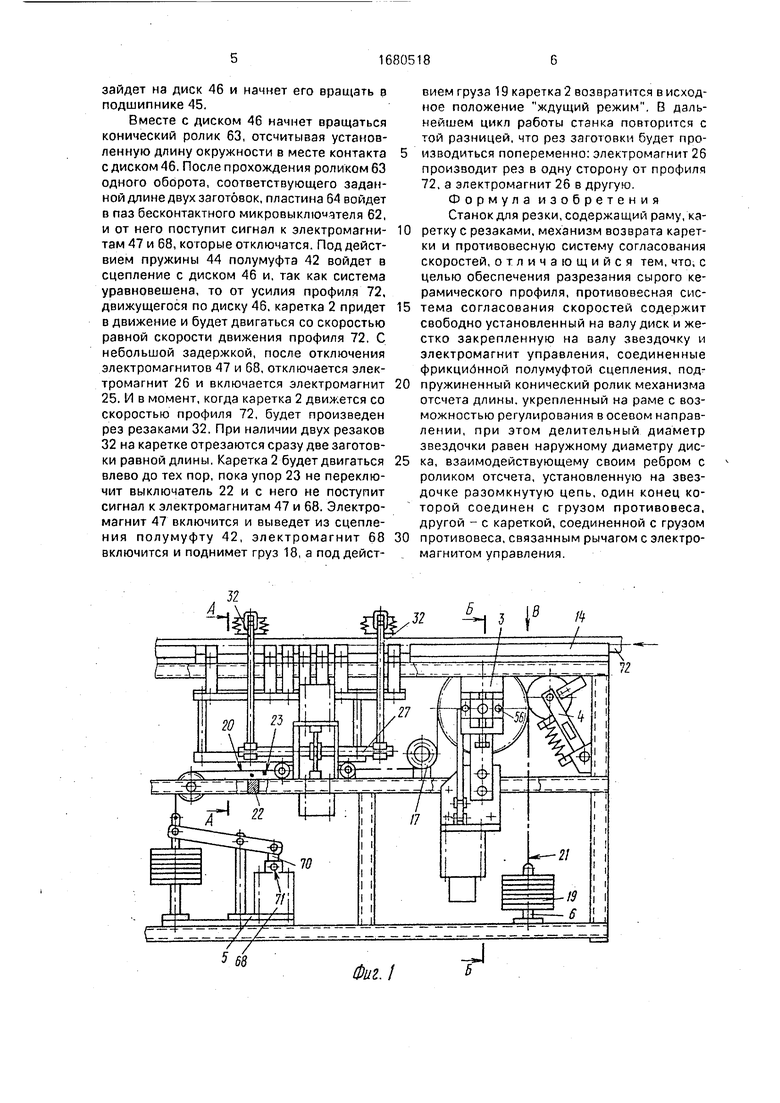

На фиг. 1 показан общий вид станка; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4.

Станок состоит из рамы 1, на которой крепятся каретка 2, механизм согласования скоростей движения 3, механизм отсчета длины 4 отрезаемых заготовок, механизм возврата 5, две стойки 6, направляющие 7,

к одной из которых через дистанцеры 8 крепится направляющая 9, а через стойки 10 - планка 11. К планке 11 крепятся с возможностью установочного перемещения стойки 12, на которых закрепляются направляющие 13. На раме 1 стационарно крепятся направляющие 14 и 15, и блоки 16 и 17, В состав станка входят грузы 18 и 19, представляющие собой набор пластин разного веса, цепь 20, соединяющая левую часть каретки 2 через блок 16с отвесно расположенным грузом 18s цепь 21, соединяющая правую часть каретки 2 через блок 17 и механизм согласования скоростей движения 3 с отвесно расположенным грузом 19, выключатель 22, подающий команду на возо со

о ел

00

врат каретки 2 в исходное положение. Для переключения выключателя 22 на цепи 20 закреплен упор 23,

Каретка 2 состоит из корпуса 24, на котором закреплены тянущие электромагниты

26и 25, пала 27, установленного в подшипниках качения (не показаны), колеса 28. На валу 27 жестко закреплен рычаг 29, который осями 20 и серьгами 31 соединяет якоря электромагнитов 25 и 26 между собой. Вал

27выступает консольно за габариты корпуса 24 в обе стороны. На выступающих частях вала 27 устанавливаются по заданному размеру отрезаемой заготовки два резака 32 и закрепляются болтами 33.

На резаке 32 крепится режущая струна 34, и натягивается рычажно-пружинным механизмом натяжения 35.

Механизм согласования скоростей движения 3 состоит из корпуса 36, в котором в подшипниках 37 консольно закреплен вал 38. На валу 38 на шпонке 39 установлена звездочка 40, на валу 38 на шпонке 41 установлена фрикционная полумуфта сцепления 42, которая имеет возможность совершать возвратно-поступательное движение вдоль оси вала 38 по шпонке 41, на полумуфте 42 закреплено кольцо 43 из фрикционного материала. Между полумуфтой 42 и звездочкой 40 установлена пружина сжатия 44. На конце вала 38 в подшипнике 45 установлен диск 46, диаметр которого равен делительной окружности звездочки 40. Толкающий электромагнит 47,закрепленный на скобе 48 через ролик 49, серьгу 50 и вильчатый рычаг 51, соединенные между собой осями 52, посредством подшипников 53, закрепленных на рычаге 51, через ось опоры 54 перемещают полумуфту 42 вдоль оси вала 38. Корпус 36 установлен в паз кронштейна 55 и закреплен в нем болтами 56. Кронштейн 55 крепится к раме 1 болтами 57, Болтами 58 регулируется положение диска 46 в прорези направляющей 14.

Механизм отсчета длины 4 отрезаемых заготовок состоит из рычага 59, соединенного с вилкой 60, осью 61. На рычаге 59 закреплены бесконтактный микровыключатель 62, конический ролик 63, на торце которого закреплена пластина 64, винт 65 регулировочного перемещения конического ролика 63 в осевом напоавлении пружина растяжения 66, прижимающая ролик к диску 46.

Механизм возврата 5 состоит из стойки 67, тянущего электромагнита 68, рычага 69, который через серьгу 70 осями 71 соединяется с электромагнитом 68, стойкой 67 и

грузом 18, Механизм возврата 5 крепится к основанию рамы 1.

На направляющих 13, 14 и 15 располагается непрерывно движущийся профиль 72 из сырой керамической массы.

Станок работает следующим образом. При отключенной сети питания все электромагниты отключены.

Под действием пружины 44 механизма согласования скоростей движения 3, полумуфта сцепления 42 с фрикционным кольцом 43, установленная на валу 38 на шпонке 41, находится в сцеплении с торцом диска

46. Болтами 58 устанавливаем также положение диска 46 в прорези направляющей 14, чтобы профиль 72 заходил на диск 46 и облегал по сектору. Контакт профиля 72 с диском 46 будет осуществляться по плоскости, так как керамический профиль 72 пластичен и тем самым обеспечивает сцепление.

На груз 19 устанавливается столько пластин, чтобы их веса было достаточно для

быстрого перемещения каретки 2 из крайнего левого положения в крайнее правое исходное положение. После установки каретки 2 в исходное положение на груз 18 устанавливается такой вес, усилие которого

превышает величину силы инерции перемещающихся механизмов и каретка 2 начала перемещаться влево, а после того, как на диск 46 будет положен отрезок керамического профиля 72, остановилась. Резаки 32

устанавливаются по необходимому размеру отрезаемой заготовки между ними равномерно распределяются на планке 11 стойки 12 с направляющими 13, оставляя расстояние для рабочего хода каретки 2.

В механизме отсчета длины 4 вращением винта 65 в точке соприкосновения диска 46 с коническим роликом 63 устанавливают длину окружности на ролике 63, равную двойному расстоянию между резаками 32.

После этого станок подготовлен к работе.

После подачи питания электромагниты срабатывают следующим образом.

Электромагнит 47, выталкивая якорь, выводит из сцепления полумуфту 42 с диском 45. Электромагнит 68, втягивая якорь, через рычаг 69 поднимает груз 18. Под действием груза 19 каретка 2 перемещается в исходное положение. Исходное положение электромагнитов 25 и 26 на каретке 2 следующее: 26 включен, 25 выключен. В этом положении станок находится о ждущем режиме.

После включения вакуум-пресса (не показан), непрерывно выдавливаемый профиль 72, двигаясь по направляющей 14,

зайдет на диск 46 и начнет его вращать в подшипнике 45.

Вместе с диском 46 начнет вращаться конический ролик 63, отсчитывая установленную длину окружности в месте контакта с диском 46. После прохождения роликом 63 одного оборота, соответствующего заданной длине двух заготовок, пластина 64 войдет в паз бесконтактного микровыключэтеля 62, и от него поступит сигнал к электромагни- там 47 и 68, которые отключатся. Под действием пружины 44 полумуфта 42 войдет в сцепление с диском 46 и, так как система уравновешена, то от усилия профиля 72, движущегося по диску 46, каретка 2 придет в движение и будет двигаться со скоростью равной скорости движения профиля 72, С небольшой задержкой, после отключения электромагнитов 47 и 68, отключается электромагнит 26 и включается электромагнит 25. И в момент, когда каретка 2 движется со скоростью профиля 72, будет произведен рез резаками 32. При наличии двух резаков 32 на каретке отрезаются сразу две заготовки равной длины, Каретка 2 будет двигаться влево до тех пор, пока упор 23 не переключит выключатель 22 и с него не поступит сигнал к электромагнитам 47 и 68. Электромагнит 47 включится и выведет из сцепления полумуфту 42, электромагнит 68 включится и поднимет груз 18, а под действием груза 19 каретка 2 возвратится в исходное положение ждущий режим, В дальнейшем цикл работы станка повторится с той разницей, что рез заготовки будет производиться попеременно: электромагнит 26 производит рез в одну сторону от профиля 72, а электромагнит 26 в другую. Формула изобретения Станок для резки, содержащий раму, каретку с резаками, механизм возврата каретки и противовесную систему согласования скоростей, отличающийся тем, что, с целью обеспечения разрезания сырого керамического профиля, противовесная система согласования скоростей содержит свободно установленный на валу диск и жестко закрепленную на валу звездочку и электромагнит управления, соединенные фрикционной полумуфтой сцепления, подпружиненный конический ролик механизма отсчета длины, укрепленный на раме с возможностью регулирования в осевом направлении, при этом делительный диаметр звездочки равен наружному диаметру диска, взаимодействующему своим ребром с роликом отсчета, установленную на звездочке разомкнутую цепь, один конец которой соединен с грузом противовеса, другой - с кареткой, соединенной с грузом противовеса, связанным рычагом с электромагнитом управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания ткани в ролики | 1936 |

|

SU54080A1 |

| Устройство для упаковки радиодеталей с осевыми выводами | 1974 |

|

SU519363A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для перемещения полуфабриката в швейном полуавтомате | 1972 |

|

SU441371A1 |

| Станок для штамповки и резки на куски бесконечного бруска мыла | 1959 |

|

SU123274A1 |

| УСТРОЙСТВО для ОТРЕЗАНИЯ ЗАГОТОВОК ИЗ КЕРАМИЧЕСКОЙ МАССЫ | 1972 |

|

SU344998A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Устройство для отпирания замка крышки люка вагона | 1988 |

|

SU1579854A1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

Изобретение относится к промышленности строительства, к производству керамических изделий, конкретно к станкам для мерной резки, непрерывно выдавливаемого керамического профиля. Цель изобретения - обеспечение разрезания сырого керамического профиля. Станок состоит из рамы, на которой крепятся каретка с резаками,механизм согласования скоростей движения профиля и резака, механизм отсчета отрезных заготовок и механизм возврата каретки. Механизм согласования скоростей движения профиля и резака выполнен в виде свободно установленного на валу диска для взаимодействия с движущимся профилем, и связанного посредством фрикционной полумуфты сцепления с закрепленной на валу звездочкой, делительный диаметр которой равен наружному диаметру диска, а на звездочке установлена разомкнутая цепь, один конецжоторой соединен с отвесно расположенным грузом, другой конец расположен горизонтально и соединен с кареткой, на которой установлены резаки, а каретка через блок соединена цепью с отвесно расположенным грузом, связанным через рычаг с электромагнитом управления, причем диск механизма согласования скоростей движения профиля и резака ребром наружной окружности связан подпружиненным коническим роликом механизма отсчета длины, установленным с возможностью регулировочного перемещения в осевом направлении, 5 ил. СО с

А-А

1

Фиг. 2

«О

ЈМ

5

Вид В

| Станок для резки непрерывно движущейся ленты на мерные изделия | 1987 |

|

SU1491730A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-09-30—Публикация

1988-04-11—Подача