Изобретение относится к машиностроению и может быть использовано в металлообрабатывающем производстве для переточки негативных и позитивных режущих пластин.

Известны приспособления для заточки и доводки вершин резцов по радиусу, содержащие установленную на основании плиту с горизонтальной и вертикальной осями поворота.

Недостатком указанных приспособлений является отсутствие механизма вращения или периодического поворота для заточки круглых и многогранных режущих пластин, что сужает их технологические возможности.

Известно устройство для шлифования задних поверхностей режущих пластин, содержащее расположенную на основании плиту с горизонтальной и вертикальной осями поворота, механизм вращения шпинделя и загрузочный механизм с центрирующим элементом (центрирующая поверхность скобообразной формы).

Недостатком данного устройства является необходимость применения специального станка с осциллирующей продольной подачей торцового шлифовального круга и сложной кинематической схемой для шлифования граней и радиусов режущих пластин.

Кроме того, установка и центрирование режущей пластины на коническую поверхность скобообразного загрузочного механизма в стесненных условиях рабочей зоны между торцами шпиндельных центров требует определенных навыков и дополнительной затраты вспомогательного времени.

Технической задачей технического решения является обеспечение условий для комплексной заточки режущих пластин круглой и многогранной формы разных размеров по всему контуру, включая радиусы при вершинах режущих пластин, как по задней поверхности, так и по упрочняющей фаске передней поверхности, а также повышение производительности обработки путем сокращения вспомогательного времени при установке и снятии режущей пластины в устройство.

Это достигается тем, что устройство для шлифования, содержащее расположенную на основании плиту с горизонтальной и вертикальной осями поворота, механизм вращения шпинделя, загрузочный механизм с центрирующим элементом, снабжено расположенной на плите кареткой, на которой установлены размещенный с возможностью поворота с последующей фиксацией шпиндель с осью, установленной с возможностью совмещения с вертикальной осью плиты, и Г-образным пружинным прихватом с поджимным центром, выполненным в виде шаровой опоры с закрепленной на ней опорной пластиной, при этом загрузочный механизм расположен на корпусе пружинного прихвата параллельно оси шпинделя с возможностью поворота.

Устройство также снабжено делительным диском с фиксатором, установленным на каретке и связанным со шпинделем.

Кроме того, устройство снабжено кронштейном с плоскостью базирования, а загрузочный механизм выполнен в виде корпуса с симметрично расположенными, шарнирно закрепленными подпружиненными поворотными рычагами, шарнирно связанными с введенной в устройство шпонкой, размещенной в пазу, выполненном в корпусе в плоскости симметрии параллельно указанной плоскости базирования, при этом кронштейн расположен в направляющем пазу, а центрирующий элемент выполнен в виде призматических захватов, расположенных между шарнирами поворотных рычагов.

Реализация предлагаемой конструкции позволяет:

быстро устанавливать и точно ориентировать режущую пластину относительно базирующей поверхности кронштейна за счет открытого доступа к нему в нерабочем положении, свободной ее установки на кронштейне между открытыми призматическими зажимами и симметричного центрирования посредством подпружиненных рычагов;

механизированно устанавливать режущую пластину на торец ведущего шпинделя, соосно с ним, за счет простого поворота загрузочного механизма из нерабочего положения в рабочую зону до упора его базирующей поверхности в ведущий шпиндель;

надежно закреплять режущую пластину поджимным центром за счет его самоустанавливающейся шаровой опоры и расположения его на Г-образном пружинном прихвате, что обеспечивает постоянное усилие зажима в свободное пространство для шлифовального круга при выполнении упрочняющей фаски по передней поверхности;

помимо вращения ведущего шпинделя при переточке круглых режущих пластин осуществлять периодическое делительное вращение с последующей фиксацией при переточке режущих пластин многогранной формы;

выполнять радиус при вершине многогранных режущих пластин благодаря возможности смещения оси шпинделя вместе с закрепленной режущей пластиной относительно вертикальной оси поворота каретки, так как последняя становится центром описанной требуемым радиусом окружности.

Таким образом, применение данного устройства для шлифования позволяет расширить технологические возможности устройства и повысить производительность труда.

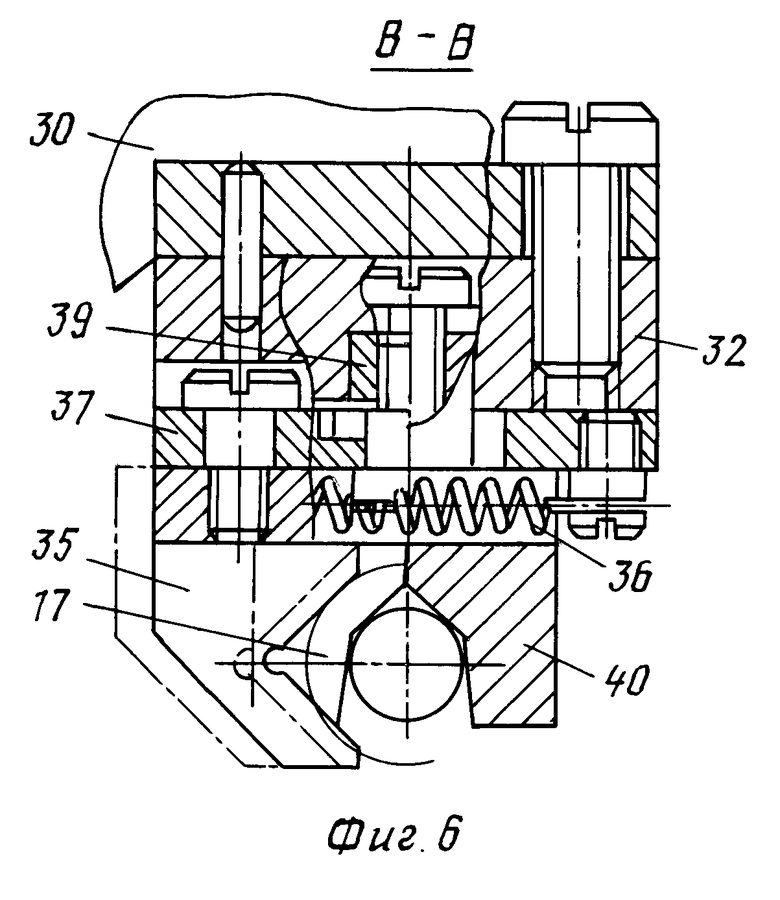

На фиг. 1 представлено устройство, общий вид; на фиг.2 то же, план; на фиг. 3 то же, вид сбоку со стороны шлифовального круга; на фиг.4 разрез А-А на фиг.1; на фиг.5 вид по стрелке Б на загрузочный механизм; на фиг.6 разрез В-В на фиг.5; на фиг.7 схема установочных перемещений; на фиг.8 схема установки оси шпинделя при заточке задней поверхности; на фиг.9 схема установки оси шпинделя и шлифовального круга при заточке упрочняющей фаски по передней поверхности.

Устройство содержит основание 1, которое крепится к столу заточного станка (фиг.1-3). На основании установлена плита 2 с закрепленной на ней вертикальной осью 3 поворота направляющих 4 каретки 5. На самой каретке размещены ведущий шпиндель 6 с приводом 7 в виде конической передачи и корпус 8 Г-образного пружинного прихвата 9 с поджимным центром 10. Вокруг корпуса поворачивается загрузочный механизм 11.

Плита 2 связана с основанием двумя соосными шарнирами 12, 13 и двумя откидными болтами 14, которые также служат дополнительной опорой плиты 2. На плите установлены фиксатор15 для закрепления от поворота направляющих 4 каретки 5 вокруг оси 3 и в качестве упора кулачки 16 для ограниченного поворота этих направляющих 4 на угол ε при вершине режущей пластины 17. Винт 18 служит для перемещения каретки 5 по направляющим 4 при наладке устройства на скругление вершины режущей пластины 17 с требуемым радиусом r. При этом ось ведущего шпинделя 6 и соосно с ним поджимного центра 10 смещается относительно оси 3 поворота направляющих 4 каретки 5 на величину а (фиг.7).

На ведущем шпинделе 6 закреплен делительный диск 19 с отверстиями 20, в которые при переточке многогранных режущих пластин 17 вставляется конус фиксатора 21. При переточке круглых режущих пластин 17 конус фиксатора 21 отводится от делительного диска 19 и ведущий шпиндель 6 получает возможность непрерывного вращения от привода 7.

Поджимной центр 10 выполнен в виде шаровой опоры 22 с закрепленной, например, напайкой опорной пластиной 23 (фиг.4), которая совместно с опорной пластиной 24 ведущего шпинделя 6 непосредственно контактирует с торцовыми плоскостями режущей пластины 17. Сам поджимной центр 10 установлен на прихвате 9, закрепленном гайкой 25 на штоке 26. Между штоками 26 и торцом корпуса 8 установлен пакет тарельчатых пружин 27, отрегулированный на требуемое усилие прижима режущей пластины 17. Для отжима режущей пластины использована гайка 28, перемещаемая винтом 29. Шпонки, удерживающие гайку 28, шток 26 и прихват 9 от поворота во время отжима-зажима режущей пластины 17, не показаны.

Загрузочный механизм 11 закреплен на поворотном рычаге 30, установленном на корпусе 8 Г-образного прихвата 9 и ограниченном от продольного смещения вдоль оси корпуса 8 гайкой 31. В корпусе 32, в виде которого выполнен загрузочный механизм 11, осями 33 шарнирно закреплены симметричные поворотные рычаги 34, снабженные призматическими захватами 35 и соединенные пружиной 36 (фиг.5,6). Призматические захваты 35 выполняют функцию центрирующего элемента. Поворотные рычаги 34 шарнирно соединены с серьгами 37 и кнопкой 38, выполненной за одно целое с призматической подвижной шпонкой 39, которая размещена в направляющем пазу корпуса 32, расположенном в его плоскости симметрии параллельно поверхности базирования загрузочного механизма 11. Эта базирующая поверхность выполнена в виде кронштейна 40, закрепленного на корпусе 32 в направляющем пазу подвижной шпонки 39. Кронштейн 40 служит опорой режущей пластины 17 при ее установке в призматические захваты 35 и базирующей поверхностью, опирающейся в ведущий шпиндель 6 при зажиме режущей пластины поджимным центром 10.

Устройство для шлифования работает следующим образом.

Независимо от формы и размеров режущей пластины 17 вначале устанавливают задний угол, отпуская гайки шарниров 12, 13 и навинчивая или отвинчивая гайки откидных болтов 14 до тех пор, пока наклон плиты 2 не достигнет требуемого угла, после чего все выше указанные гайки закрепляют.

Далее проводят наладку устройства на переточку режущей пластины 17 по граням или по окружности, для чего фиксатором 15 блокируется поворот направляющих 4 каретки 5 вокруг оси 3. Затем совмещают ось 3 поворота направляющих 4 с осью ведущего шпинделя 6, перемещая каретку 5 по направляющим 4 при помощи винта 18. Контроль положения осей осуществляют по шкале и нониусу, расположенных соответственно на каретке 5 и направляющих 4. В случае переточки круглой режущей пластины 17 фиксатор 21 отводится от делительного диска 19 и закрепляется в этом положении.

Затем в исходной позиции (фиг.1 и 2) устанавливают режущую пластину 17 в загрузочный механизм 11. Для этого, нажав на кнопку 38, разводят призматические захваты 35, вставляют между ними режущую пластину 17 до упора в кронштейн 40 и, удерживая ее в этом положении, отпускают кнопку 38. Под действием пружины 36 поворотные рычаги 34 сходятся и своими призматическими захватами 35 надежно удерживают режущую пластину 17. Точность ее центрирования относительно поверхности базирования кронштейна 40 обеспечивается благодаря симметричному повороту рычагов 34, связанных пружиной 36, вследствие перемещения центрального шарнира, связывающего серьги 37 и расположенного на подвижной шпонке 39, по направляющему пазу корпуса 32, выполненного параллельно поверхности базирования в плоскости его симметрии.

Повернув рычаг 30 до упора кронштейна 40 в ведущий шпиндель 6 и удерживая его в этом положении, отпускают прижимной прихват 9 и прижимают режущую пластину 17 поджимным центром 10 к ведущему шпинделю 6. Для чего вращают винт 29, при этом гайка 28, опускаясь, отпускает и шток 26 с прихватом 9 и поджимным центром 10. Благодаря шаровой опоре 22 опорная пластина 23 самоустанавливается по передней поверхности режущей пластины 17, что увеличивает надежность ее закрепления. Момент зажима режущей пластины 17 определяют по ослаблению крутящего момента на винте 29, так как гайка 28 отходит от торца штока 26 и свободно опускается без нагрузки. После чего, нажав кнопку 38 до упора, разводят призматические зажимы 35 и поворачивают рычаг 30 загрузочного механизма 11 в исходную позицию.

Шлифовальный круг 41 устанавливают относительно режущей пластины 17 в зависимости от величины заднего угла α: чем он меньше, тем ниже опускают шлифовальный круг 41 за счет большой длины ведущего шпинделя 6 и при α 0о ось шлифовального круга 41 устанавливают на уровне середины толщины режущей пластины 17 (фиг.8). При этом вектор скорости резания будет направлен перпендикулярно режущей кромке, что способствует улучшению качества заточенной поверхности (уменьшение поверхностных остаточных напряжений растяжения и исключение возникновения микротрещин), так как в начале реза температура значительно ниже, чем в конце, у подложки режущей пластины. Это особенно важно для чувствительных к микротрещинам сверхтвердых материалов. Наладку устройства и установку шлифовального круга 41 для переточки многогранной режущей пластины 17 выполняют аналогично, как и для круглой режущей пластины. При самой переточке отличие заключается в том, что фиксатор 21 последовательно устанавливают в отверстия 20 делительного диска 19, соответствующие числу граней режущей пластины 17. Причем вращательное движение режущей пластины заменяют на возвратно-поступательное, которое обеспечивается продольной подачей стола.

Для заточки вершин многогранной режущей пластины по радиусу, следующей вслед после переточки граней, т.е. без снятия режущей пластины, стол станка с устройством отводят от шлифовального круга в поперечном направлении на расстояние R от оси ведущего шпинделя 6, где R радиус вписанной окружности режущей пластины. Затем расфиксируют делительный диск 19, поворачивают его вместе с режущей пластиной 17 так, чтобы одна из ее вершин была обращена к шлифовальному кругу 41, и фиксируют диск 19 в этом положении. Винтом 18 смещают каретку 5 в противоположную шлифовальному кругу 41 сторону на расстояние a (R-r)/sin ε/2 (фиг.7), где r радиус закругления вершины, ε 180 . 1 2/n угол при вершине многогранника, n число граней.

Далее необходимо сдвинуть стол станка с устройством к шлифовальному кругу 41 на величину b R-r/sin ε/2 для компенсации отвода каретки 5 на расстояние а, чтобы при этом торец круга коснулся вершины многогранника. После чего устанавливают кулачки 16 симметрично относительно фиксатора 15 на углы ε/2 и закрепляют их, а фиксатор 15 выводят из гнезда поворотных направляющих 4, чтобы они свободно поворачивались на угол, равный ε. В процессе непосредственной заточки, непрерывно покачивая каретку 5 на угол ε, подают стол на шлифовальный круг 41 с поперечной подачей на поворот до снятия припуска величиной c r/sin ε/2-r.

Для шлифования упрочняющей фаски по передней поверхности режущей пластины 17 с отрицательным углом γf (фиг.9) поворачивают плиту 2 на этот угол и заменяют шлифовальный круг 41 чашечной формы на дисковую. Съем припуска, контролируя ширину упрочняющей фаски f, производят путем периодического опускания шлифовального круга (колонны универсально-заточного станка). Шлифование упрочняющей фаски многогранной режущей пластины выполняют по окончании закругления вершин, не снимая режущую пластину 17. Одновременно со шлифованием по радиусу r упрочняющую фаску можно получить и вдоль режущей кромки по граням. Для этого при максимальном повороте каретки 5 на угол ε, когда кулачок 16 прижат к фиксатору 15, совершают продольное движение стола вдоль одной грани, а повернув каретку 5 на угол ε, вдоль другой грани этого же угла.

Таким образом, предлагаемое устройство позволяет быстро, с достаточной точностью устанавливать и надежно закреплять режущие пластины любой правильной формы, любых размеров до диаметра, превышающего опорную пластину ведущего шпинделя на 1 мм, качественно выполнять их заточку по задним поверхностям и упрочняющей фаске, в том числе с любым радиусом закругления вершины. Это создает возможность в производственных условиях обеспечить многократную качественную переточку режущих пластин и тем самым повысить ресурс их работы, что особенно важно для дорогостоящих пластин из сверхтвердых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СЕЙСМИЧЕСКОЙ И ВИБРАЦИОННОЙ ЗАЩИТЫ | 1992 |

|

RU2018568C1 |

| ФУТЕРОВКА ТОРЦЕВОЙ СТЕНКИ БАРАБАННОЙ МЕЛЬНИЦЫ | 1992 |

|

RU2031718C1 |

| Барабанная мельница самоизмельчения | 1979 |

|

SU997801A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ОТ ПЕРЕГРУЗОК | 1990 |

|

RU2043197C1 |

| Рабочий орган машины для изготовления и ремонта футеровки металлургических агрегатов | 1979 |

|

SU1061929A1 |

| КАМЕРА ДЛЯ ОХЛАЖДЕНИЯ КОКСА УСТАНОВКИ СУХОГО ТУШЕНИЯ КОКСА | 1992 |

|

RU2041913C1 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| Траверса | 1984 |

|

SU1207986A1 |

| Токарный патрон | 1981 |

|

SU1002101A1 |

| Устройство для изготовления металлических бирок из ленты | 1977 |

|

SU667275A1 |

Использование: область машиностроения, а также металлообрабатывающее производство для переточки режущих пластин. Устройство состоит из основания 1, наклонной плиты 2 с закрепленной на ней вертикальной осью 3 поворота направляющих 4 каретки 5. На последней размещены ведущий шпиндель 6 с приводом 7 и корпус 8 с Г-образным пружинным прихватом 9, поджимным центром 10 и загрузочным механизмом 11. Компоновка и принцип работы устройства позволяют на универсально-заточных станках выполнять комплексную переточку задней поверхности, радиуса при вершине и упрочняющей фаски сменных многогранных пластин. 2 з.п. ф-лы, 9 ил.

| Устройство для шлифования задних поверхностей режущих пластин | 1987 |

|

SU1458165A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-09-20—Публикация

1992-10-07—Подача