Изобретение относится к инструмен ту., предназначенному для групповой затяжки резьбовых соединений методом предварительной вытяжки стержня болта или шпильки, и может быть ис.пользовано при сборке и разборке сосудов высокого давления в различных отраслях народного хозяйства.

По основному авт. св. № 841956 известно устройство для затяжки болтов, содержащее опорное кольцо, раму, установленную на опорном кольце с возможностью поворота вокруг оси, и равномерно расположенные по периметру рамы и подвешенные на ней через пружины .сжатия гидроцилиндры с закрепленными на концах их тяг резьбовыми муфтами так, что Ж;г;ду -торцами гидроцилиндров и опг1:ным кольцом обеспечивается зазор Cl.

Однако в случае групповой затяжки резьбовых соединений жестко закрепленные на поворотной раме гидроцилиндры, взаимодействующие с элементами, имеющими смещение относительно номинального положения, получают перенос, который может увеличиваться еще и за счет деформации затягиваемых фланцев, что может привести к деформации затягиваемых болта или гайки или даже их поломке. Цель изобретения - обеспечение групповой затяжки резьбовых соединений, имеющих элементы, смещенные относительно номинального положения.

Поставленная цель достигается тем, что устройство для затяжки болтов, содержащее опорное кольцо, ра10му, установленную на опорном кольце с возможностью повоЕЮта вокруг оси, и расположенные по периметру рамы и подвешенные на ней через пружины сжатия гидроцилиндры, с закреплен15ными на концах их тяг резьбовыми муфтами так, что между торцами гидроцилиндров и опорным кольцом обес печивается зазор, снабжено по числу гидроцилиндров установленными на по20воротной раме промежуточными плитами, каждая из которых имеет централь ное отверстие для корпуса соответствующего гидроцилиндра, расположенные диаметрально относительно этого

25 отверстия ргщиальный паз и окно,

установленные концентрично центральному отверстию пружины сжатия, несущие корпус гидроцилиндра, и раз4оплечими рычагами, каждый из кото30 рых закреплен посредством шаровой

опоры на соответствующей промежуточной плите, меньшее плечо которого расположено в окне плиты и имеет сферический наконечник, большее плечо имеет на конце рукоятку,, а поворотная рама вьтолнена со штырями, каждый из которых взаимодействует с радиальньом пазом плиты и гнездами, в каждом из которых размещен сферический наконечник рычага.

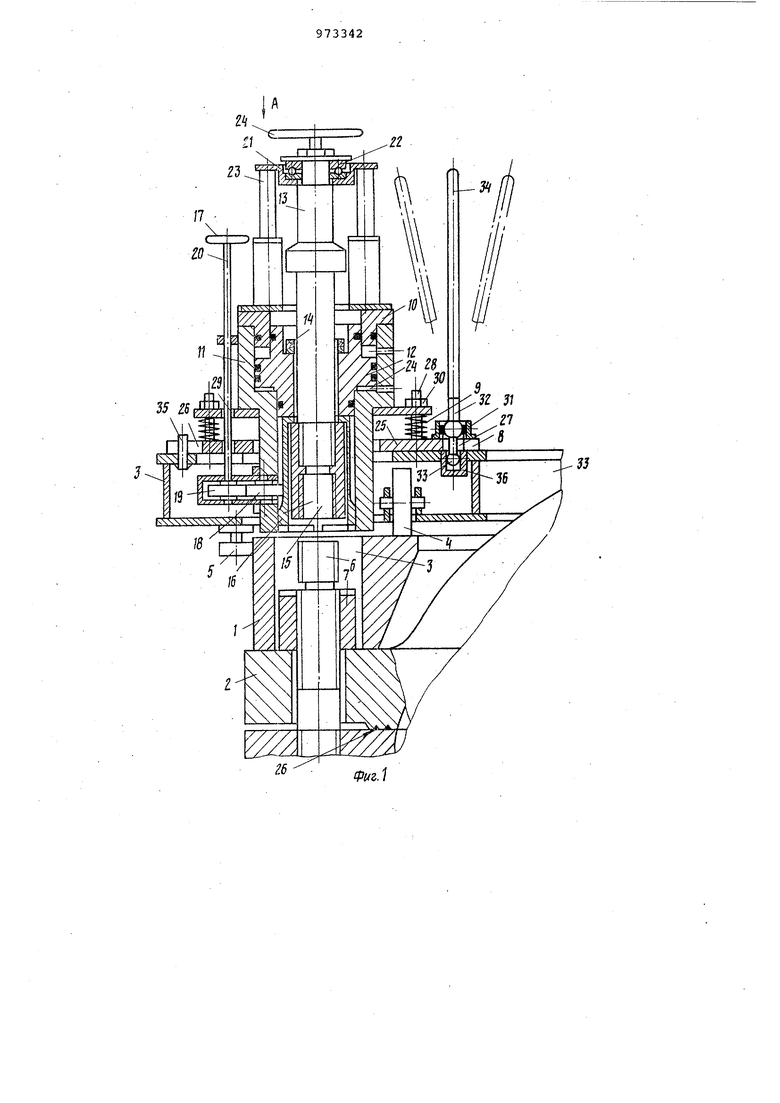

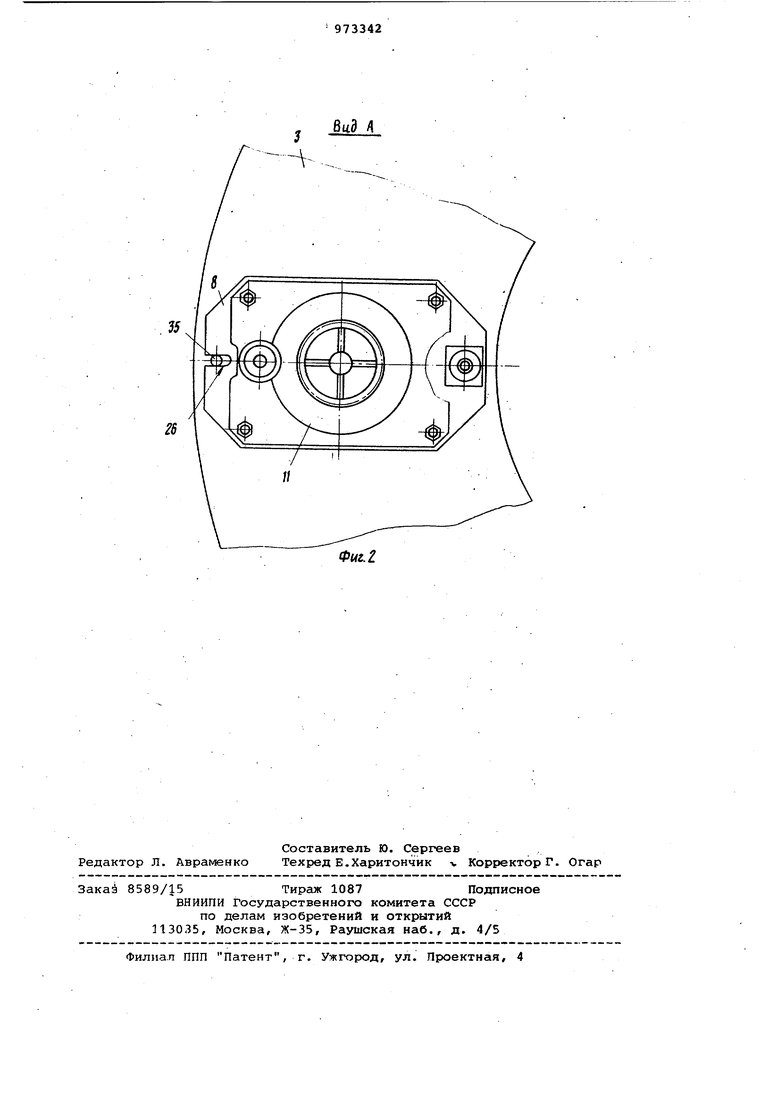

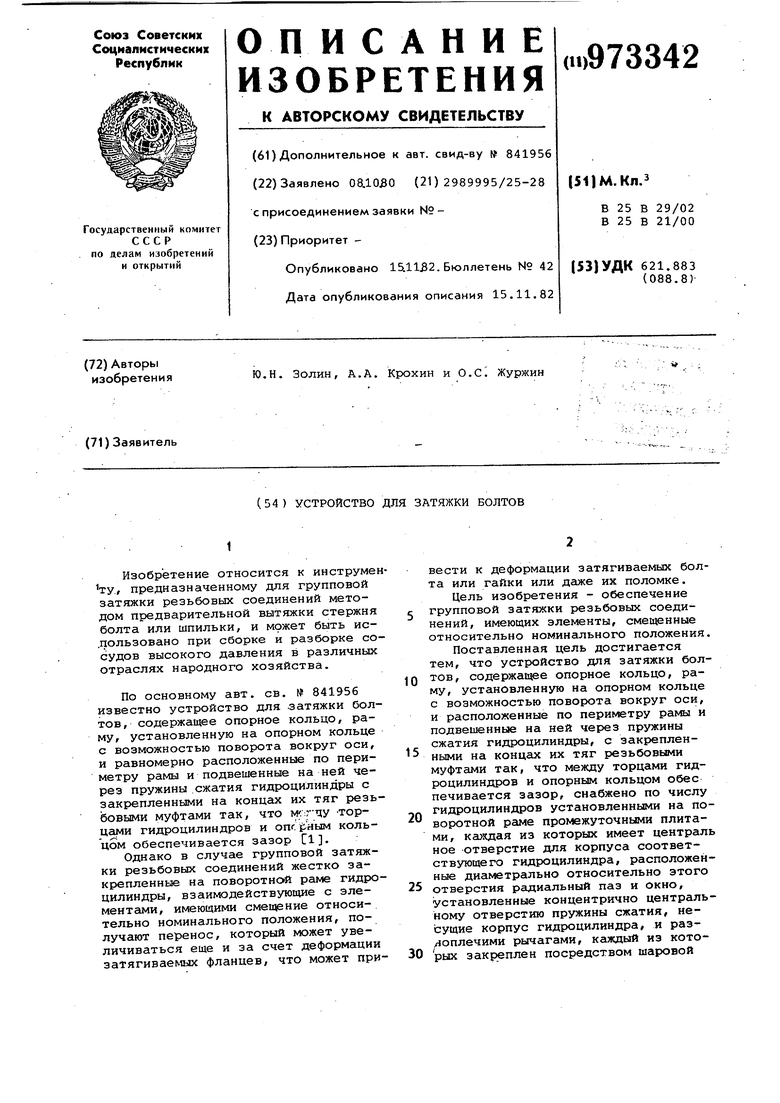

На фиг.1 изображено устройство для затяжки болтов, продольный разрез ; на фиг.2 - вид А на фиг.1.

Устройство для затяжки болтов солержит опорное кольцо 1, которое устанавливается на фланец 2 крышки сосуда высокого давления, раму 3, установленную на опорном кольце 1 с возможностью поворота вокруг оси на катках 4. Центрирование рамы 3 относительно опорного кольца 1 обеспечивается катками 5. Внутри опорного кольца 1 располагаются концы затягиваемых) болтов 6 шпилек с Предварительно навернутыми гайками 7. На верхней свободной плоскости поворотной рамы 3 установлены с возможностью перемещения в горизонтальной плоскости промежуточные плиты 8. На промежуточных-плитах 8 че|рез пружины сжатия 9 подвешены гидродилиндры 10 по числу одновременно затягиваемых болтов. Гидроцилиндры 10 включают в себя корпус 11, размещенный в нём полый поршень 12, в котором с зазором установлена Тяга 13, которая заплечиком через сферические шайбы 14 опирается в момент вытяжки болтов б на верхний торец поршня 12. На нижнем конце тяги 13 закрепленные резьбовые муфты 15, навинчиваемые на выступающий конед болта, охватывайтся зубчатой втулкой 16, которая связана с маховиком 17 через промежуточную 18 и приводную 19 шестерни и вал 20. Тяги 13 через траверсу 21 с подшипником 22 связаны с подъемным механизмом 23, опирающимся на то,рец корпуса 11 гидроцилиндра 10,на верхнем конце тяги установлен штурвал 24,

Промежуточная плита 8 имеет центральное отверстие 25 для корпуса соответствующего гидроцилиндра, диаметрально расположенные относительно отверстия 25 радиальный паз 26 и окно 27, установленные концентрично центральному отверстию 25 резь бовые отверстия (,не показано ) под шпильки 28, охваченные пружинами 9, несущими корпус гидроцилиндра 11, и отверстие 29 для прохода вала 20 проводной шестерни 19. Между нижним торцом корпуса 11 гидроцилиндра 10 и опорным кольцом 1 обеспечивается зазор, величина которого регулируется гайками 30, навертываемыми, на концы шпилек 28. На каждой

иЗ промежуточных плит посредством шаровой опоры 31 закреплены разноплечие рычаги 32, меньшее плечо которого расположено в окне 27 и имеет сферический наконечник 33, а

большее плечо имеет рукоятку 34. Поворотная рама 3 выполнена со штырями 35, каждый из которых взаимодействует с пазом 26 промежуточной плиты 8, и гнездами 36, в .каждом из которых размещен сферический наконечник 33 рычага 32.

Работает устройство следующим образом.

Грузоподъемным краном на фланец 2

5 крышки сосуда высокого давления, с . предварительно установленными болтами 6 и гайками 7 последовательно установлены опорное кольцо 1 и поворотная рама 3 с гидроцилиндрами 10.

Q Поворотом рамы 3 гидроцилиндры располагаются так, чтобы резьбовые муфты 15 тяг 13 оказались над выступающими концами болтов 6. С помощью штурвала 24 вращают тягу 13 и наf винчивают резьбовую муфту 15 на выступающий конец болта 6. При этом в случае несовпгщения оси резьбовой муфты 15 тяги 13 с осью болта б производится их совмещение путем передвижения промежуточной плиты 8 относительно поворотной рамы 3. Для че-: го прикладывают усилие к рукоятке 34 разноплечего рычага 32 и поворачивают его в шаровой опоре 31, закрепленной на промежуточной плите 8, но так как его сферический на .конечник 33 установлен в гнезде 36 поворотной рамы, то происходит перемещение .промежуточной плиты 8 в на,правлении прикладываемого усилия.

0 этом плита 8, взаимодействующая пазом 26 со штырем 35 поворотной рамы 3 перемещается или разворачивается относительно штыря, сохраняя при каждом положении рычага строго

- определенное положение относительно рамы 8.

От насосной установки (не показана ) жидкость под давлением подается в рабочую полость гидроцилиндра 10. Пориень 12 гидроцилиндра перемещается и, взаимодействуя через сферические шайбы 14 с заплечиком тяги 13, увлекает ее за собой. Однако, ввиду того, что резьбовая муфта 15 тяги 13 навернута на выступающий конец болта б, начинает перемещаться корпус гидроцилиндра 11, сжимая пружины 9 до момента упора его торца в опорное-кольцо 1. При дальнейщем перемещении поршня 12

0 происходит вытяжка болта б до требуемой величины.

В процессе вытяжки болтов б вследствие того, что усилия от гидроцилиндров 10 прикладываются к флан5ЦУ 2 консольно относительно его уплотнительной поверхности происходит прогиб периферийной части фланца 2. При этом корпуса гидроцилиндров 11 вместе с опорным кольцом 1, оставаясь перпендикулярными к верхней плоскости фланца 2, отклоняются вмете с ним от своего первоначального положения. Однако, ввиду того, что гидроцилиндры 10 закреплены на раме 3 с помощью подвижных плит 8, а рычаги 32 ЛШ1КНЫ самоторможения, гироцилиндры 10 при своем отклонении свободно перемещеиотся относительно рамы 3.

При достижении необходимой величины вытяжки с помощью маховика 17 через шестерни 19 и 18 вращгиот зубчатую втулку 16 и вместе с ней гайку 7, завинчивая ее до упора в верхнюю полость фланца 2, после чего сбрасывают давление. Под действием пружин 19 гидроцилиндр 10 возвращается в исходное положение.

.Затем вращением штурвала 24 совместно с тягой 13 и закрепленной на нем резьбовой муфты 15, свинчивают последние с болтов 6 и поднимав ют в верхнее положение.

Затем поворотом рамы совмещают гидроцилиндры со следующей градкой затягиваемых болтов. Далее цикл работы повторяется в описанной последовательности.

За счет ввода в конструкцию устройства для затяжки болтов подвижных относительно поворотно.й рамы .промежуточных плит по числу одновре,менно затягиваемых болтов с закрепленным на них разноплечими рычагами кинематически связанными с поворотной рамой; и служащих для ее перемещения совместно с установленным

на ней гидроцилиндром, обеспечива1ется затяжка болтов, имеющих отклонение от номинального положения.

Формула изобретения

Устройство для затяжки болтов по авт. св. 841956, о т л и ч а ю - ; щ е е с я тем, что, с целью обеспечения групповой затяжки резьбовглс соединений, имеюпоос элементы, смещенные относительно номинального положения, оно снабжено по числу гидроцилиндров установленными на поворотной раме промежуточньми плитами, каждая из которых имеет центральное отверстие для корпуса соответствующего гидроцилиндра, расположенные диаметрально относительно этого

отверстия радиальный паз и окно, расположенные концейтрично центральному отверстию пружины сжатия, несущие корпус гидроцилиндра, и разно-, плечими 1Я:1чагами, каждый из которых.

закреплен посредством шаровой опоры на соответствукмцей промежуточной плите, меньшее плечо которого расположено в окне плиты и имеет сферический наконечник, большее плечо

имеет на конце рукоятку, а поворотная рама выполнена со штырями, каж- . ;дый из КОТО1ИДС взаимодействует с радиальным пазом плиты, и гнездами, в каждом из которых размесцен сферический наконечник рычага.

Источники информации, принятые во внимание при экспертизе i 1. Авторское свидетельство СССР № 841956, кл. В 25 В 21/00, 1978 (прототип).

/7

го

Ф14г.1

биЭ Д

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затяжки болтов методом предварительной вытяжки | 1980 |

|

SU969513A2 |

| Устройство для затяжки болтов | 1978 |

|

SU841956A1 |

| Устройство для затяжки резьбовых соединений | 1982 |

|

SU1055637A1 |

| Устройство для затяжки резьбовых шпилек фланцевых соединений | 1978 |

|

SU1028495A1 |

| Устройство для затяжки резьбовых соединений | 1984 |

|

SU1293009A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ ТЯЖЕЛОНАГРУЖЕННЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2137951C1 |

| УСТРОЙСТВО ДЛЯ РЕАБИЛИТАЦИИ ПОЗВОНОЧНИКА | 2012 |

|

RU2523668C1 |

| УПОР ДЛЯ ОСТАНОВКИ ПАКЕТА ЛИСТОВ НА РОЛЬГАНГЕ | 1989 |

|

RU2019327C1 |

| ОПОРА ВРАЩАЮЩЕГОСЯ БАРАБАНА | 1991 |

|

RU2008594C1 |

Авторы

Даты

1982-11-15—Публикация

1980-10-08—Подача