(54) ШЛИФОВАЛЬНАЯ ПАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная паста | 1979 |

|

SU834081A1 |

| Шлифовально-полировальная паста | 1980 |

|

SU893990A1 |

| Доводочно-притирочная паста "дизель-2" | 1975 |

|

SU583150A1 |

| ПАСТА ПОЛИРОВАЛЬНАЯ ЖИДКАЯ | 2005 |

|

RU2293097C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2112000C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2592798C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 1993 |

|

RU2079532C1 |

| Абразивный состав | 1981 |

|

SU969707A1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2605118C1 |

Изобретение относится к получению шлифовальных паст для обработки металлических поверхностей.

Известна шлифовальная паста, со-. держащая абразив, стеарин, парафин, олеиновую кислоту и керосин 1.

Однако эта паста не обладает достаточными шлифовальными свойствами.

Цель изобретения - повышение шлифующих свойств пасты.

Этацель достигается тем, что паста, содержащая абразив, стеарин, парафин, олеиновую кислоту и керосин, в качестве абразива содержит поликристаллические отходы производства синтетического корунда в виде ct- - при следующем соотношении ингредиен тов, в ее.%: Поликристаллические отходы производства синтетического корунда в ви61-63де d-A Ij Oj 7-9 Стеарин 5-6

Парафин Олеиновая кис22-24лота Остальное Керосин

Пример 1. В колбу с мешалкой вносят 7 вес.% стеарина, 6 вес.% парафина, 22 вес.% олеиновой кислоты от всей массы пасты, нагревают,до 75-80°С и перемешивают .до полного разжижения смеси. Далее содержимое колбы фильтруют через несколько слоев марли и сливаю в предварительно подогретую чистую кол10бу. Затем приливают 2 вес.% керосина, смесь перемешивают 1-2 мин и добавляют 63 вес.% микропорошка зернистостью 28/20 мкм из поликристаллического синтетического корунда.

Смесь перемешивают 15-20 мин до окончательного исчезновения комков микропорошка, затем сливают в стакан и охлаждают до комнатной температуры при перемешивании для получения рав20номерного распределения микропорошка по всему объему пасты. Получают готовую к использованию, мазеобразную абразив.ную пасту. В качестве абразива пасты используют поликрис25таллические отходы производства синтетического корунда в виде ot-Al Oj, образуемые в процессе синтеза монокристаллов синтетического корунда, которые измельчают и классифицируют

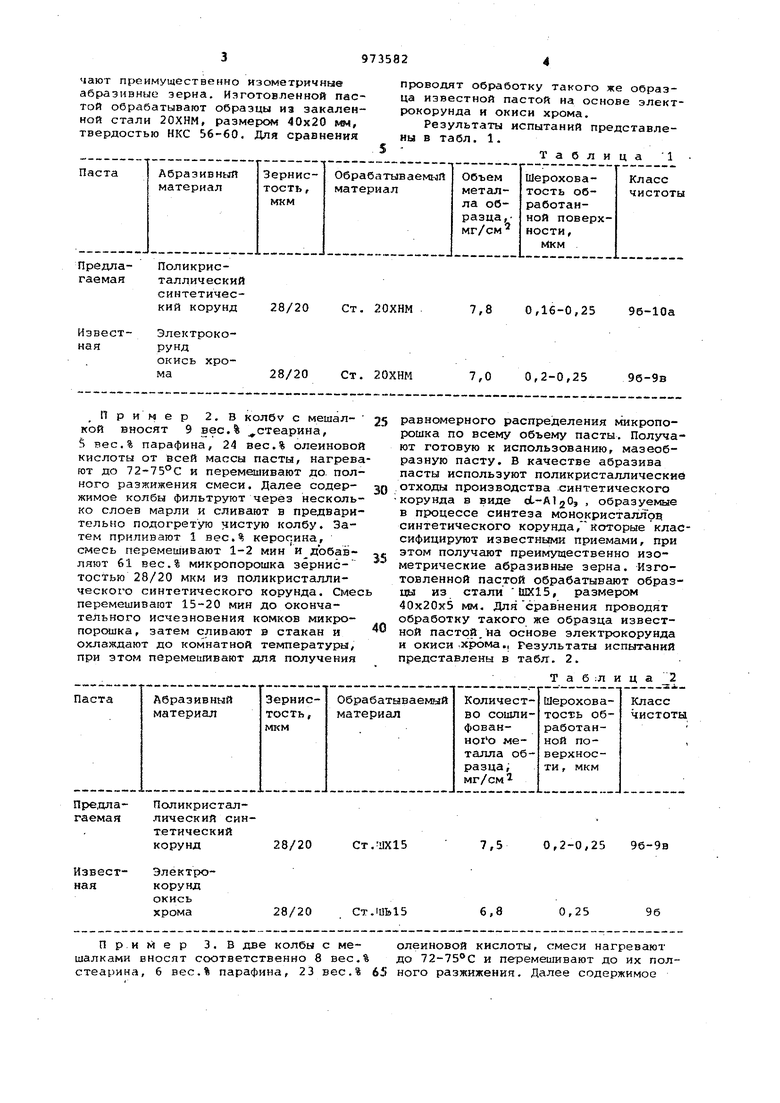

30 известными пpиeмa ш, при этом получают преимущественно изометричные абразивные зерна. Изготовленной пастой обрабатывают образцы из закаленной стали 20ХНМ, размером 40x20 IWM, твердостью ИКС 56-60. Для сравнения Пример 2. в колбу с мешалкой вносят 9 вес.% стеарина, 5 вес,% парафина, 24 вес.% олеиновой кислоты от всей массы пасты, нагрева ют до 72-75°С и перемешивают до. полного разжижения смеси. Далее содержимое колбы фильтруют через несколько слоев марли и сливают в предварительно подогретую чистую колбу. Затем приливают 1 вес.% керосина, смесь перемешивают 1-2 мин и добавляют 61 вес.% микропорошка зернистостью 28/20 мкм из поликристаплического синтетического корунда. Смес перемешивают 15-20 мин до окончательного исчезновения комков микропорошка, затем сливают в стакан и оуслаждают до комнатной температуры, при этом перемешивают для получения

Поликристаллический синтетический

28/20 корунд

Пр.имер 3. В две колбы с ме- олеиновой кислоты, смеси нагревают шалками вносят соответственно 8 вес.% до 72-75°С и перемешивают до их полстеарина, 6 вес.% парафина, 23 вес.% 65 ного разжижения. Далее содержимое

проводят обработку такого же образца известной пастой иа основе электрокорунда и окиси хрома.

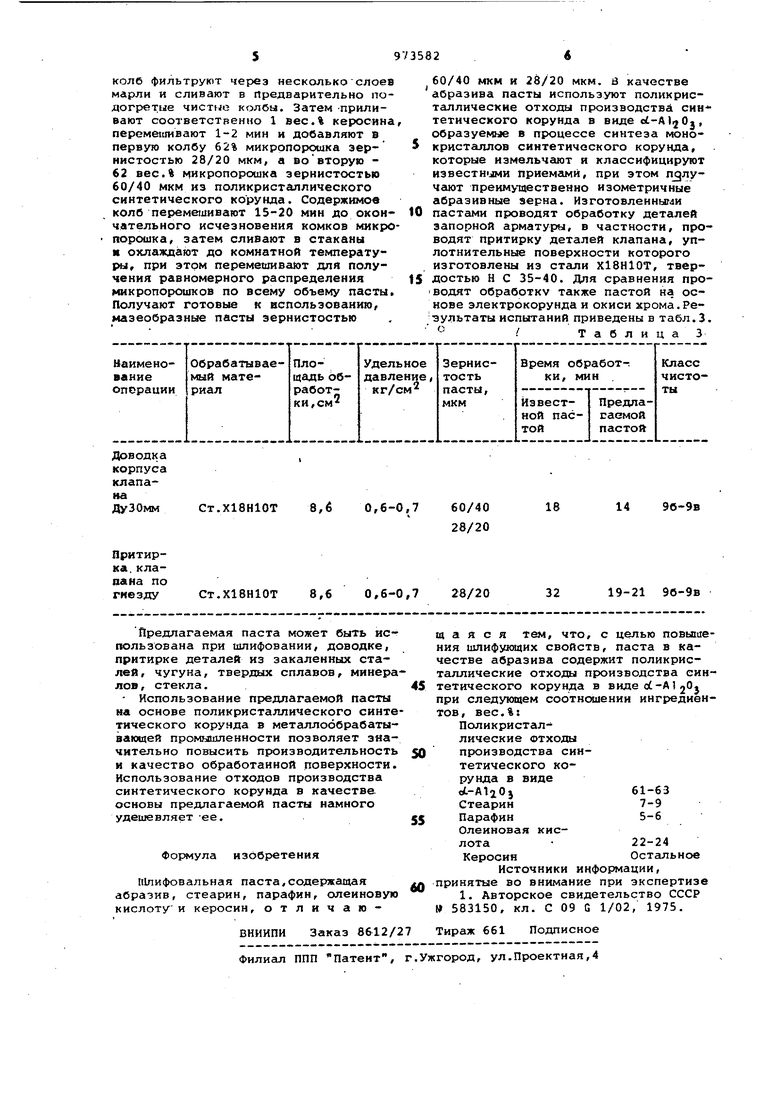

Результаты испытания представлены в табл. 1.

Таблица 1

7,5 0,2-0,25 9б-9в

Ст.11X15 равномерного распределения микропорошка по всему объему пасты. Получают готовую к использованию, мазеобразную пасту. В качестве абразива пасты используют поликристаллические отходы производства синтетического корунда в виде oL-AljO, , образуемые в процессе синтеза монокристаллов синтетического корунда,которые классифицируют известными приемами, при этом получают преимущественно изометрические абразивные зерна. Изготовленной пастой обрабатывают образцы из стали ШХ15, размером 40x20x5 мм. Для сравнения проводят обработку такого же образца известной пастой.на основе электрокорунда и окиси ,хрома.. Результаты испыт-аний представлены в табл. 2. Т а б :Л и ц а 2

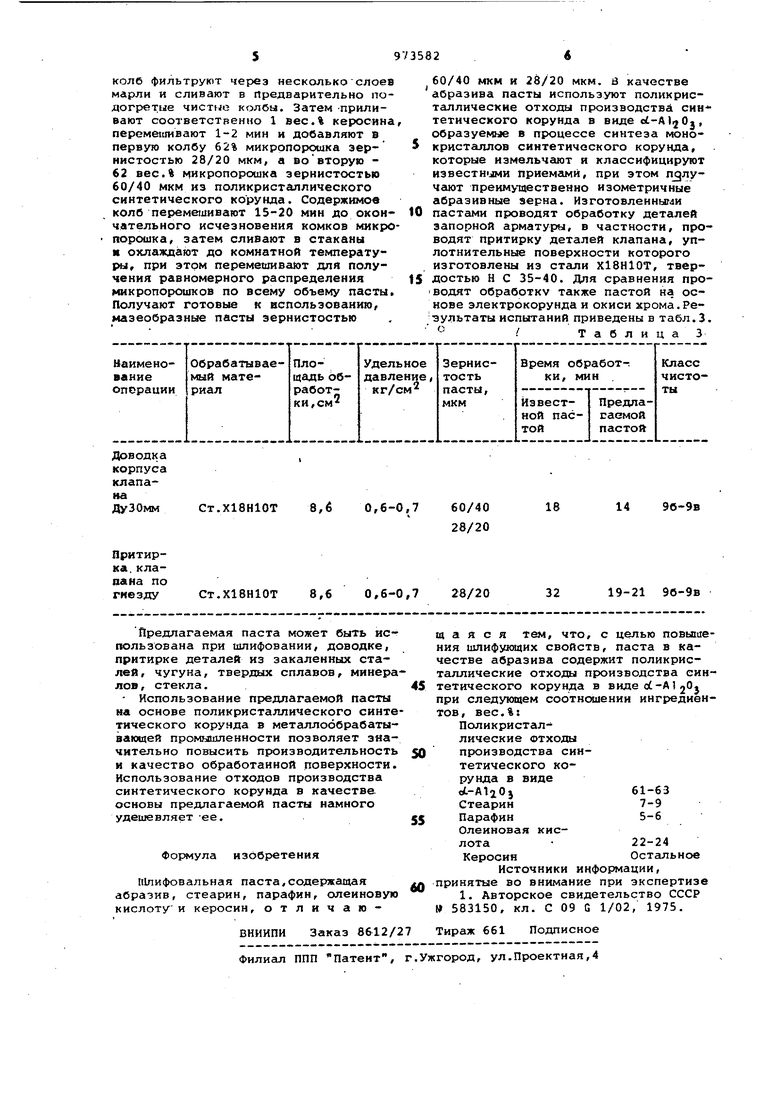

колб фильтруют через несколькослоев марли и сливают в Предварительно подогретае чнстио колбы. Затем -приливают соответственно 1 вес.% керосина перемеижвают 1-2 мин и добавляют в первую колбу 62% микррпорошка зернистостью 28/20 мкм, а вовторую 62 вес.% микропорошка зернистостью 60/40 мкм из поликристаллического синтетического корунда. Содержимое колб перемешивают 15-20 мни до окончательного исчезновения комков микропорошка, затем сливают в стаканы к охлаждают до комнатной температуры, при этом перемешивают для получения равномерного распределения микропорошков по всему объему пасты. Получают готовые к использованию, мазеобразные пасты зернистостью

60/40 мкм и 28/20 мкм. В качестве абразива пасты используют поликристаплические отходы производства сии тетического корунда в виде , образуемые в процессе синтеза монокристаллов синтетического корунда, которые измельчсцот и классифицируют известн ми приемг1ми, при этом пдлучают преимущественно изометричные абразивные зерна. Изготовленныгаи

пастами проводят обработку деталей запорной арматуры, в частности, проводят притирку деталей клапана, уплотнительиые поверхности которого изготовлены из стали XlBHlOT, тверДостью Н С 35-40. Для сравнения проводят обработку также пастой на основе электрокорунда и окиси хрома.Результаты испытаний приведены в табл.3. f ТаблицаЗ

Авторы

Даты

1982-11-15—Публикация

1981-05-28—Подача