(5) АБРАЗИВНЫЙ СОСТАВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовально-полировальная паста | 1980 |

|

SU893990A1 |

| Шлифовальная паста | 1981 |

|

SU973582A1 |

| Абразивная паста | 1974 |

|

SU539061A1 |

| Абразивная паста | 1979 |

|

SU834081A1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ И ШЛИФОВАНИЯ | 1973 |

|

SU400610A1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| Способ получения жидких водосмываемых абразивных паст | 1980 |

|

SU975767A1 |

| Шлифовально-полировальный состав | 1981 |

|

SU1014873A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗОЛИРУЮЩЕГО ПОКРЫТИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2006 |

|

RU2408647C2 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНАЯ ПАСТА | 1970 |

|

SU269386A1 |

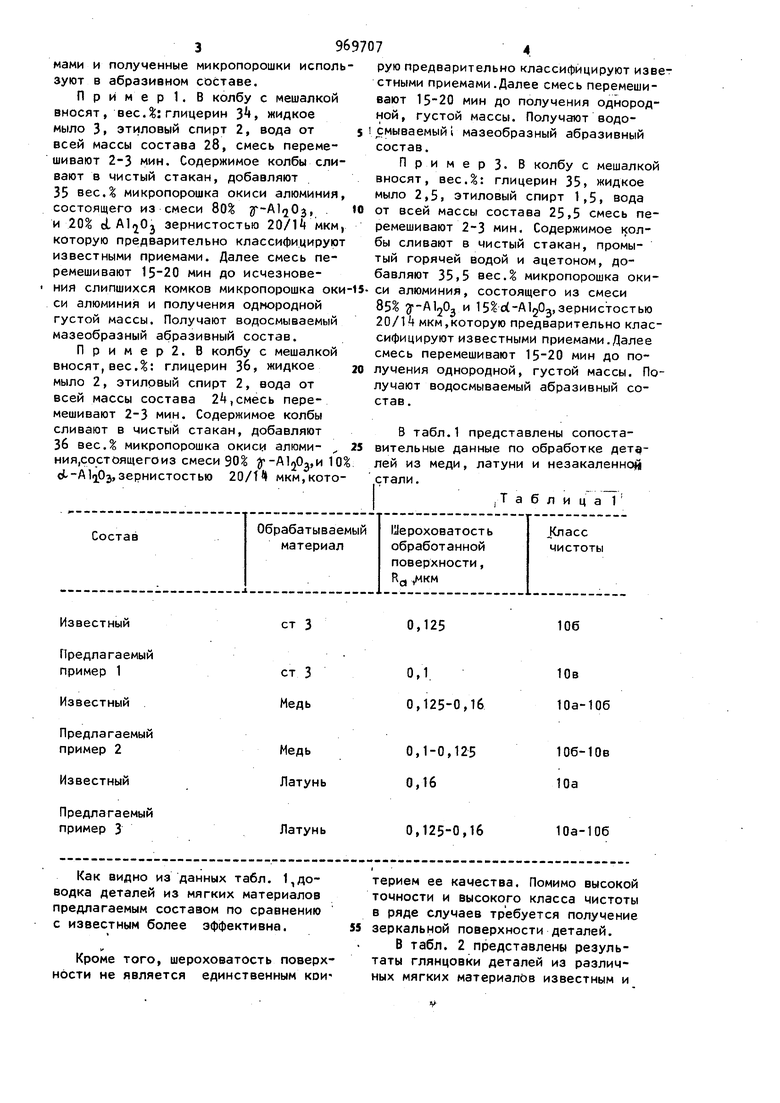

Изобретение относится к абразивной промышленности, а именно к производству абразивных паст и составов. Известна абразивная паста, включаю щая, вес.: окись хрома kO-k, глицерин , поливинилацетатная эмульсия , зеленое мыло 4-5, гидролизный спирт 1-2, 25%-ный аммиак остальное Cl . Однако при обработке деталей из цветных и черных металлов известным составом не достигают высокой эффективности. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является абразивная паста, содержащая вес.%1 глицерин , 60%-ное мыло хозяйственное 57, этиловый спирт 1-2, натрий углекислый 0,, отходы производства синтетического корунда ot. 60, и вода 2}. Цель изобретения - повьшение эффективности при обработке цветных и черных металлов. Поставленная цель достигается тем, что абразивный состав, включающий абразивный порошок на обнове ci-AloOi, мыло, глицерин, этиловый спирт и воду, в качестве абразивного порошка содержит смесь ot-А1 02,и y-Al20j,a в виде мыла - жидкое мыло при следующем соотношении компонентов, вес.%: Смесь oL-Al Oj И Глицерин Жидкое мыло 1-2 Этиловый спирт Остальное Вода Состав содержит смесь (А-А1,П-и при следующем соотношении компонентов, вес.: el-Al Oj 10-20 y-AljOj Отходы производства jr-окиси алюминия классифицируют известными приемами и полученные микропорошки исполь зуют в абразивном составе. Пример 1. В колбу с мешалкой вносят, вес.%: глицерин З жидкое мыло 3, этиловый спирт 2, вода от всей массы состава 28, смесь перемешивают 2-3 мин. Содержимое колбы сливают в чистый стакан, добавляют 35 вес. микропорошка окиси алюминия, состоящего из смеси 80% , и 20 cL AljOi зернистостью 20/1 мкм, которую предварительно классифицируют известными приемами. Далее смесь перемешивают 15-20 мин до исчезновения слипшихся комков микропорошка оки си алюминия и получения однородной густой массы. Получают водосмываемый мазеобразный абразивный состав. Пример2. В колбу с мешалкой вносят,вес.: глицерин 36, жидкое мыло 2, этиловый спирт 2, вода от всей массы состава 24,смесь перемешивают 2-3 мин. Содержимое колбы сливают в чистый стакан, добавляют 36 вес. микропорошка окиси алюминия,с:остоящегоиз смеси 90% у-А1лОа,и 10 ct-Al5p3,зернистостью 20/Tt мкм,котост 3

ст 3 Медь

Медь Латунь

Латунь

Как видно из данных табл. 1,доводка деталей из мягких материалов предлагаемым составом по сравнению с известным более эффективна.

Кроме того, шероховатость поверхности не является единственным кои106

10в 10а-10б

106-10в 10а

10а-10б

терием ее качества. Помимо высокой томности и высокого класса чистоты в ряде случаев требуется получение зеркальной поверхности деталей.

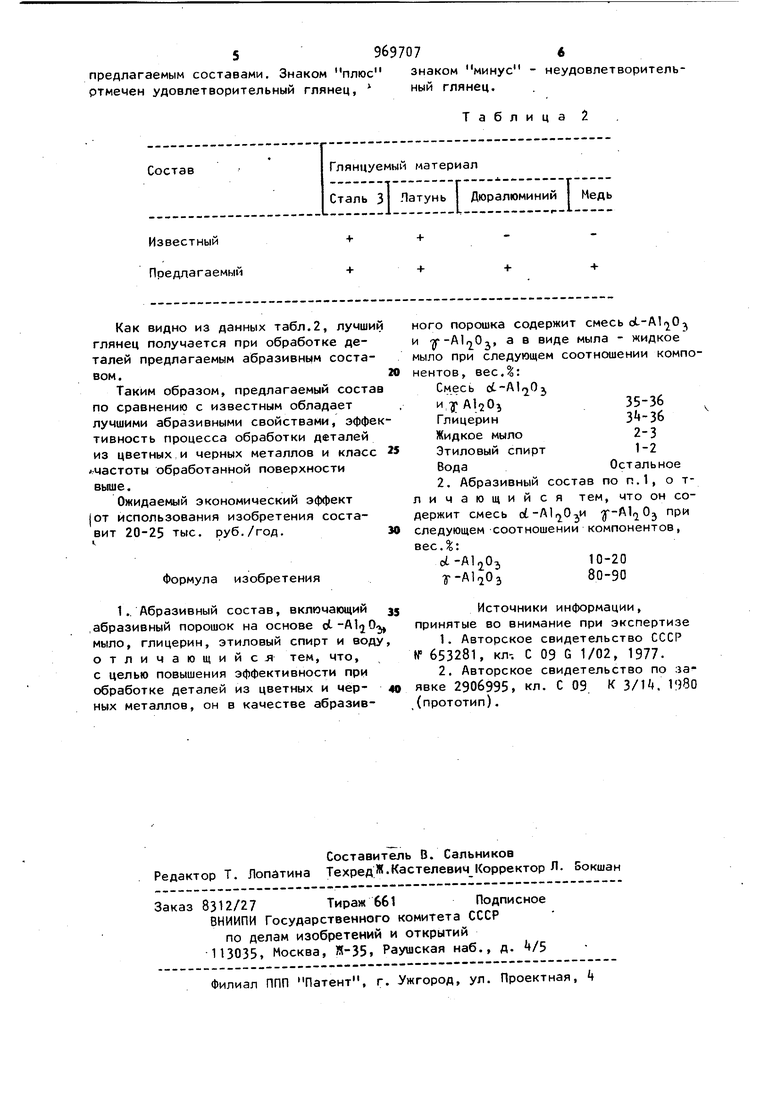

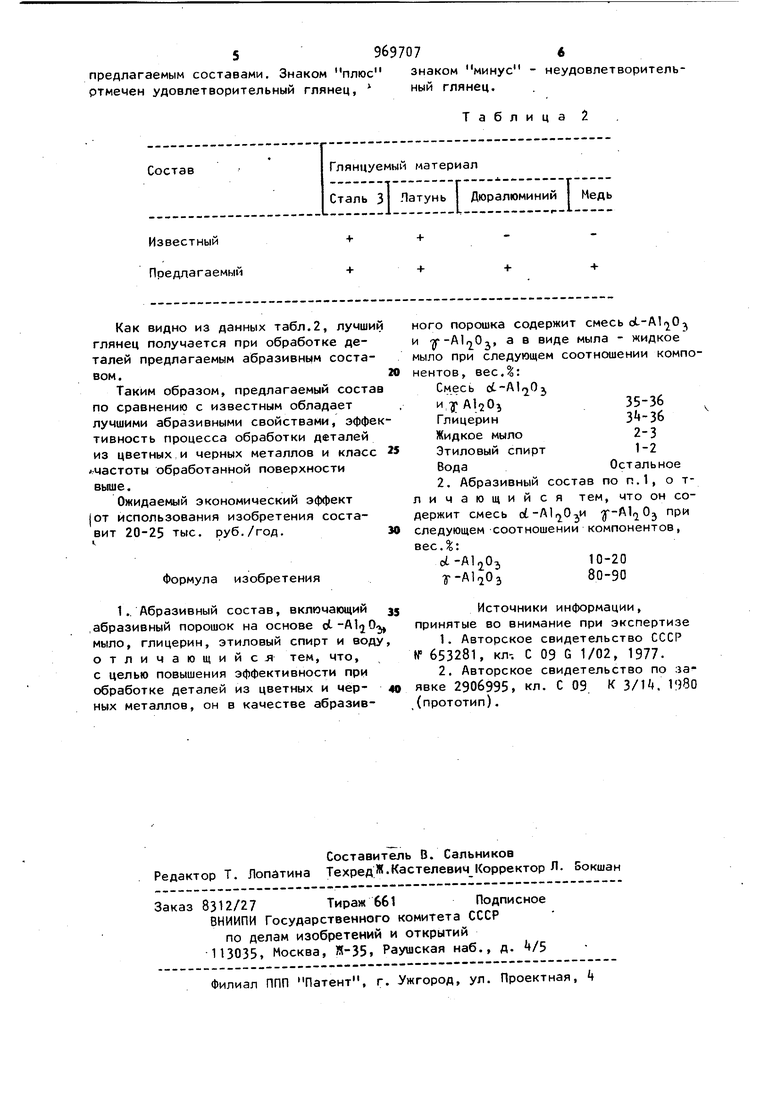

В табл. 2 представлены результаты глянцовки деталей из различных мягких материалов известным и рую предварительно классифицируют известными приемами .Далее смесь перемешивают 15-20 мин до получения однородной, густой массы. Получают водосмываемый мазеобразный абразивный состав. Примерз. В колбу с мешалкой вносят, вес.%: глицерин 35 жидкое мыло 2,5, этиловый спирт 1,5, вода от всей массы состава 25,5 смесь перемешивают 2-3 мин. Содержимое колбы сливают в чистый стакан, промытый горячей водой и ацетоном, добавляют 35,5 вес.% микропорошка окиси алюминия, состоящего из смеси 85% и 15%о(-А120з,зернистостью 20/1 мкм,которую предварительно классифицируют известными приемами.Далее смесь перемешивают 15-20 мин до получения однородной, густой массы. Получают водосмываемый абразивный состав. В табл.1 представлены сопоставительные данные по обработке деталей из меди, латуни и незакаленной стали.

59697076

предлагаемым составами. Знаком плюс знаком минус - неудовлетворительртмемен удовлетворительный глянец, ный глянец.

Известный Предлагаемый

Как видно из данных табл.2, лучший глянец получается при обработке деталей предлагаемым абразивным составом.20

Таким образом, предлагаемый состав по сравнению с известным обладает лучшими абразивными свойствами, эффективность процесса обработки деталей из цветных и черных металлов и класс 2 Частоты обработанной поверхности выше.

Ожидаемый экономический эффект JOT использования изобретения составит 20-25 тыс. руб./год.30

Формула изобретения

ного порошка содержит смесь oL-AlrjOij и JfAl Oj, а в виде мыла - жидкое мыло при следующем соотношении компонентов, вес.: Смесь сС-АЦО

H Al Oi35-36

Глицерин3 -3б

Жидкое мыло2-3

Этиловый спирт 1-2 ВодаОстальное

ol-AljG 10-20

Т-А170з80-90

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-30—Публикация

1981-01-28—Подача