(54) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ФЕРРОНИКЕЛЯ

МАГНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферроникеля | 1981 |

|

SU985052A1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ рафинирования чернового ферроникеля | 1980 |

|

SU929714A2 |

| Способ рафинирования ферроникеля | 1976 |

|

SU581154A1 |

| Способ нагрева металлошихты | 1980 |

|

SU870448A1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2002 |

|

RU2221897C1 |

| УСТРОЙСТВО НАГРЕВА ФУТЕРОВКИ КОВША | 1992 |

|

RU2027546C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Способ рафинирования ферроникеля | 1973 |

|

SU439526A1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

1

Изобретение относится к металлургии и может быть использовано при рафинировании магнием ферроникеля и других металлических расплавов.

Известно устройство, содержащее, каретку с испарителем или фурмой для подачи магния в металл, направляющие для перемещения каретки, крышку для накрывания ковша и отводящий газопровод, бункер для хранения магния и дозатор для подачи его в металл 1.|о

Наиболее близким к изобретению является устройство для обработки жидкого металла реагентами в емкости, например в ковше, содержащее крыщку с испарителем и со встроенными наклонными горелками и каретку . ,5 Данные устройства позволяют организовать регулируемый ввод в металл как гранулированного, так и слиткового магния, предотвратить разбрызгивание металла и организовать направленный отвод отходящих газов в процессе20 обработки 2.

Недостатками устройства при обработке ферроникеля являются значительные потери тепла и малый срок службы погружаемых

устройств-испарителей из-за частых теплосмен, а также невозможность менять воздействие струи на металл.

Ферроникель, поступающий на обработку магнием, в отличие от чугуна и расплавов сталеплавильного производства имеет низкую температуру - 1180-1230° С. Кроме того, поверхность ферроникеля не защищена слоем шлака, в результате чего значительно увеличи ваются потери тепла излучением. Малый запас тепла и быстрое снижение температуры металла заставляют до предела сократить длительность обработки, что не позволяет вести ее в оптимальных режимах, и приводит к нерациональному использованию магния. При этом использование для обработки холодных испарителей увеличивает скорость охлаждения металла, а также приводит к ускоренному их разрушению в результате термических ударов, что значительно увеличивает затраты на обслуживание установки.

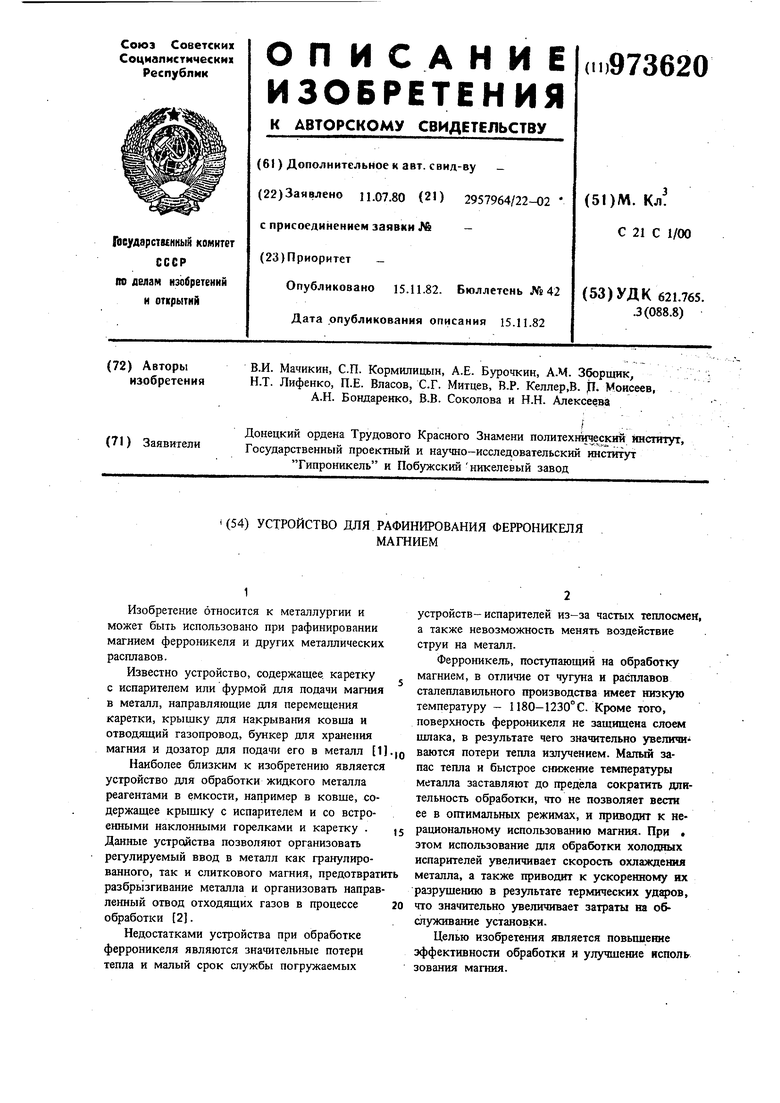

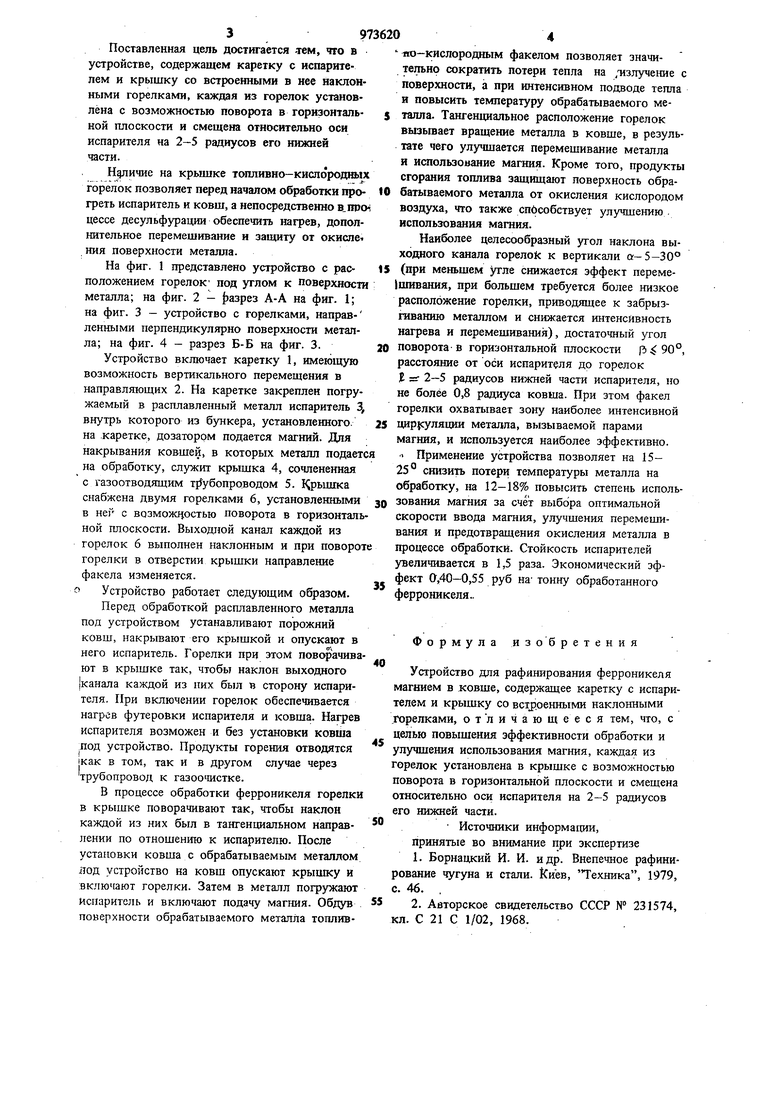

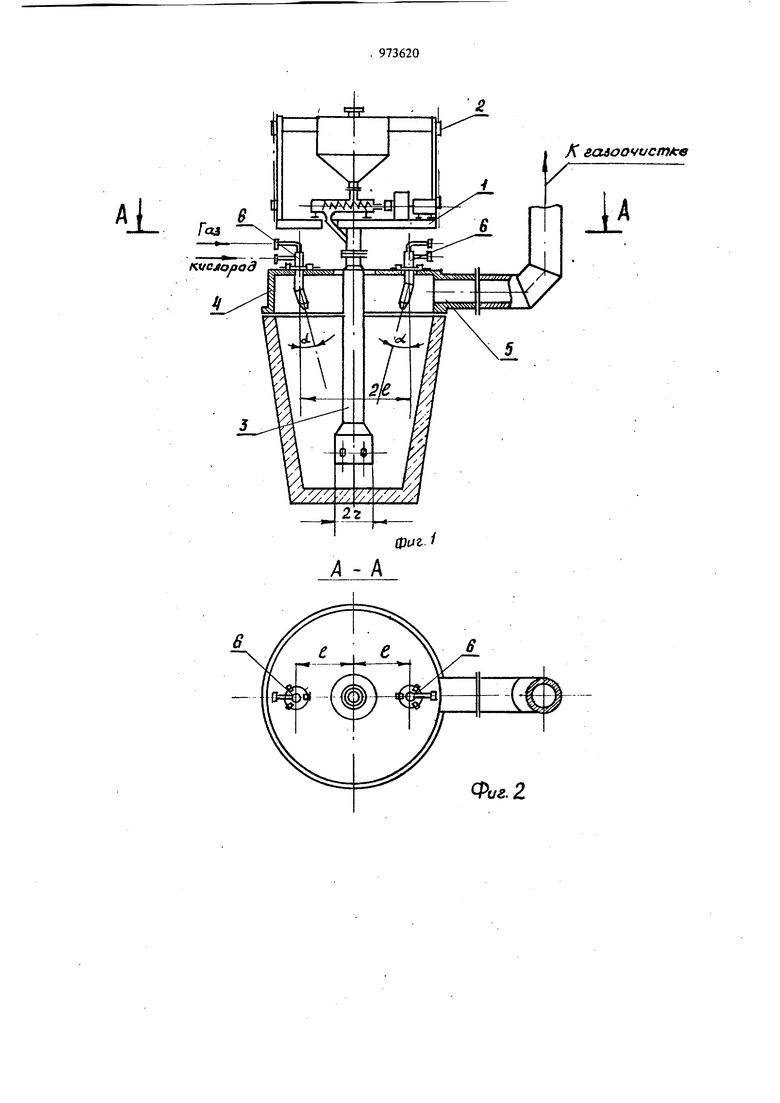

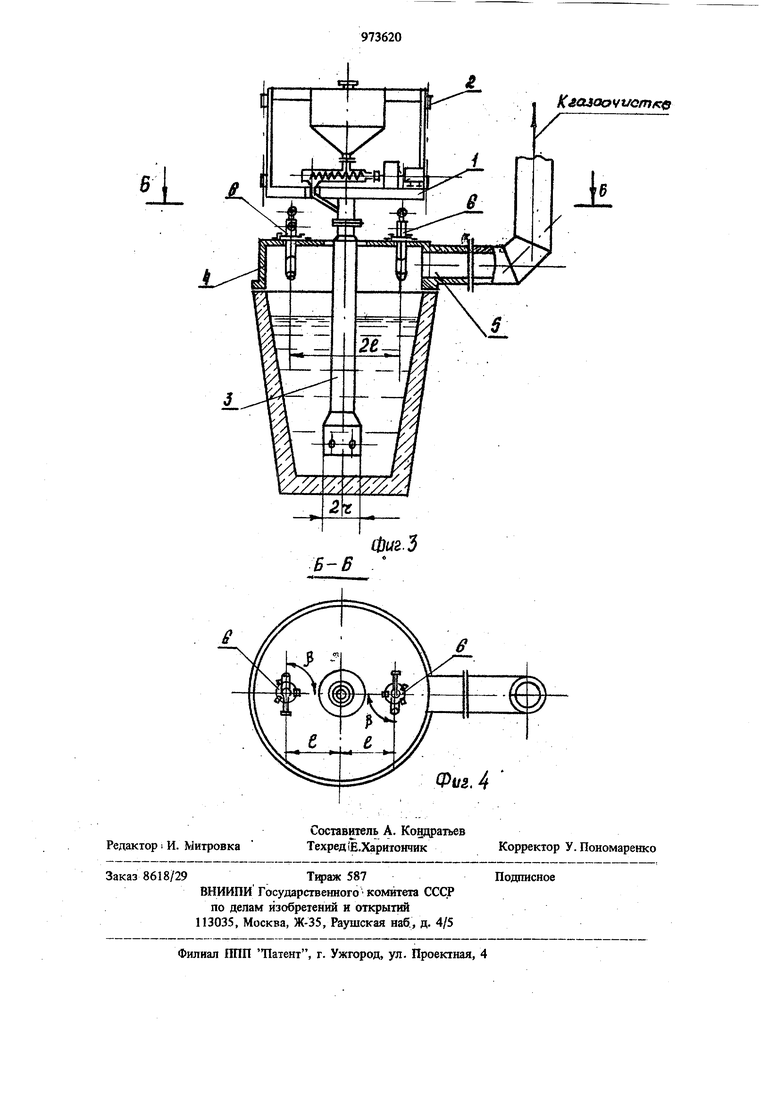

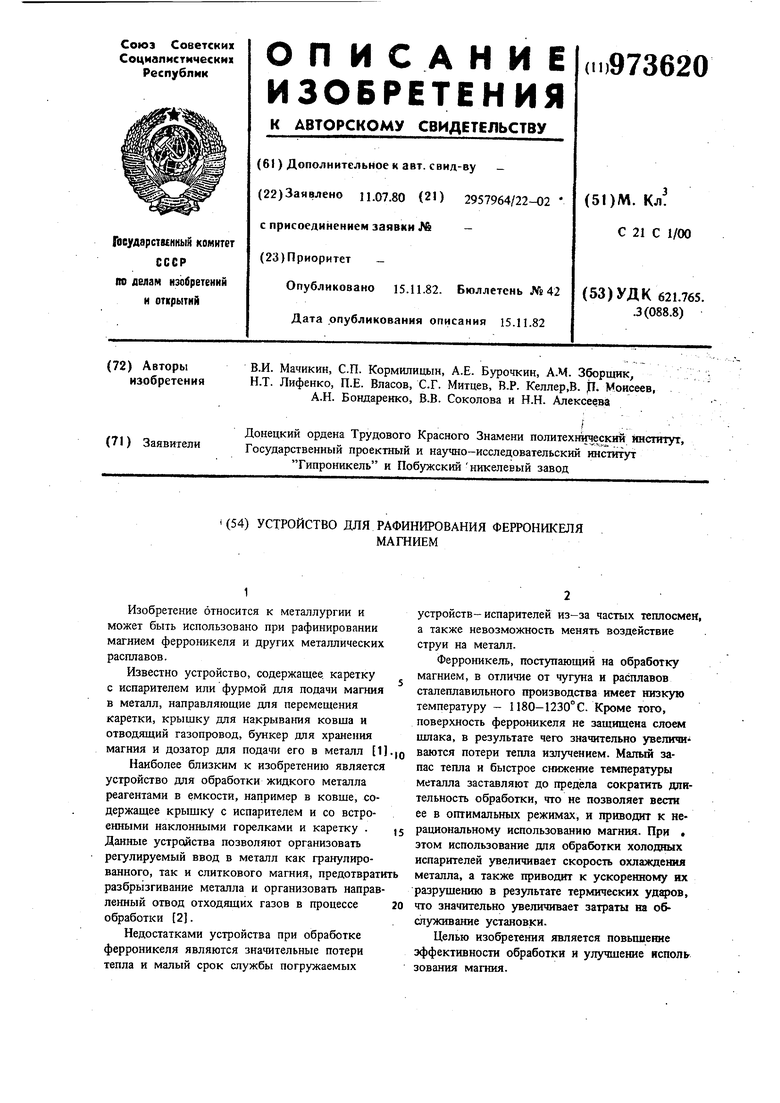

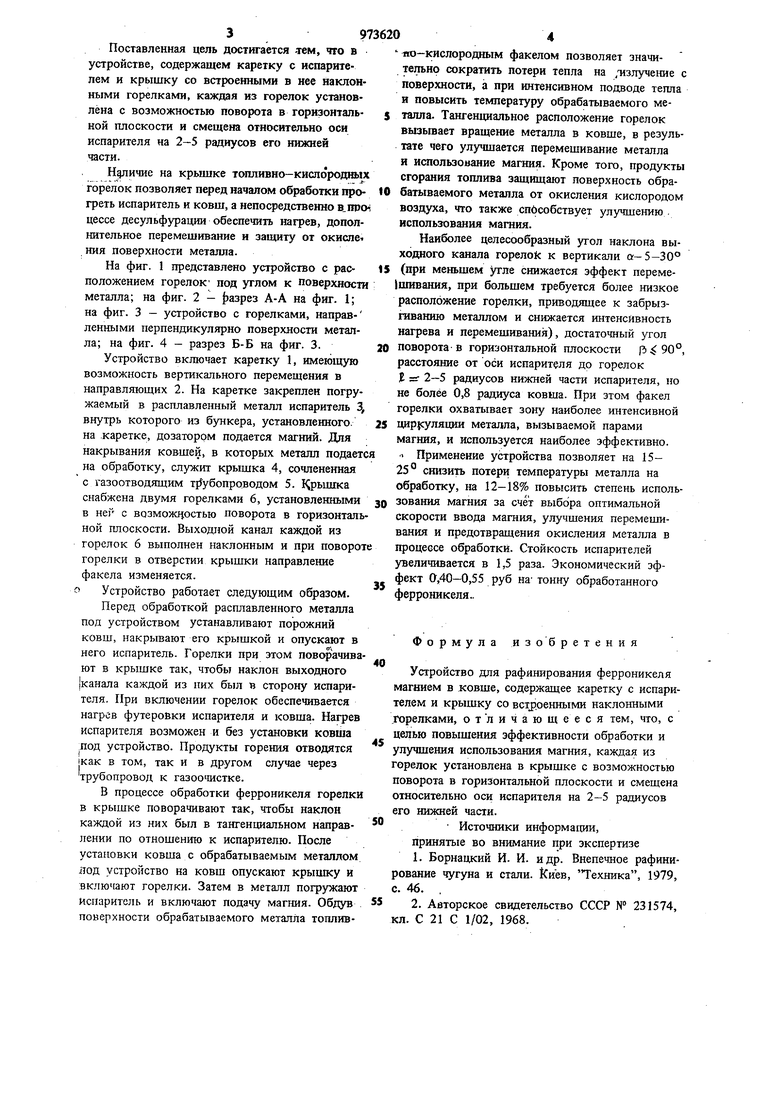

Целью изобретения является повьшагенне эффективности обработки и улучшение яспопь зования магния. Поставленная цель достигается -тем, что в устройстве, содержащем каретку с испарителем и крышку со встроенными в нее наклонными горелками, каждая из горелок установлена с возможностью поворота в горизонтальной плоскости и смещена относительно оси испарителя на 2-5 радиусов его нижней части. Наличие на крыщке топливно-киспороднь1Х горелок позволяет перед началом обработки прогреть испаритель и ковш, а непосредственно цессе десульфурации обеспечить нагрев, дополнительное перемешивание и защиту от окисле ния поверхности металла. На фиг. 1 представлено устройство с расположением горелок под углом к поверхности металла; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство с горелками, направленными перпендикулярно поверхности металла; на фиг. 4 - разрез Б-Б на фиг. 3. Устройство включает каретку 1, имеющую возможность вертикального перемещения в направляющих 2. На каретке закреплен погружаемый в расплавленный металл испаритель 3, внутрь которого из бункера, установленного. на .каретке, дозатором подается магний. Для накрывания ковшей, в которых металл подаетс на обработку, служит крышка 4, сочлененная с газоотводящим Т1 убопроводом 5. Крьпяка снабжена двумя горелками 6, установленными зо в Hei с возможностью поворота в горизонталь ной плоскости. Выходной канал каждой из горелок 6 вьшолнен наклонным и при поворо горелки в отверстии крышки направление факела изменяется. Устройство работает следующим образом. Перед обработкой расплавленного металла под устройством устанавливают порожний ковш, накрывают его крышкой и опускают в него испаритель. Горелки при этом поворачива ют в крышке так, чтобы наклон выходного |канала каждой из них был в сторону испарителя. При включении горелок обеспечивается нагрев футеровки испарителя и ковша. Нагрев испарителя возможен и без установки ковша под устройство. Продукты горения отводятся |как в том, так и в другом случае через трубопровод к газоошстке. В процессе обработки ферроникеля горелки в крышке поворачивают так, чтобы наклон каждой из них был в тангенциальном направлении по отношению к испарителю. После установки ковша с обрабатываемым металлом лсд устройство на ковш опускают крышку и включают горелки. Затем в металл погружают Испаритель и включают подачу магния. Обдув поверхности обрабатываемого металла топлив«о-кислородным факелом позволяет значительно сократить потери тепла на ,излучение с поверхности, а при интенсивном подводе тепла и повысить температуру обрабатываемого металла. Тангенциальное расположение горелок вызывает вращение металла в ковше, в результате чего улучшается перемешивание металла и использование магния. Кроме того, продукты сгорания топлива защищают поверхность обрабатываемого металла от окисления кислородом воздуха, что также способствует улучшению использования магния. Наиболее целесообразный угол наклона выходного канала гopeлok к вертикали а-5-30° (при меньшем угле снижается эффект перемешивания, при большем требуется более низкое расположение горелки, приводящее к забрызгиванию металлом и снижается интенсивность нагрева и перемешивания), достаточный угол поворота- в горизонтальной плоскости р 90°, расстояние от оси испарителя до горелок t г 2-5 радиусов нижней части испарителя, но не более 0,8 радиуса ковша. При этом факел горелки охватывает зону наиболее интенсивной цир суляцни металла, вызываемой парами магния, и используется наиболее эффективно. Применение устройства позволяет на 1525° снизить потери температуры металла на обработку, на 12-18% повысить степень использования магния за счет выбора оптимальной скорости ввода магния, улучшения перемешивания и предотвращения окисления металла в процессе обработки. Стойкость испарителей увеличивается в 1,5 раза. Экономический эффект 0,40-0,55 руб на- тонну обработанного ферроникеля.. Формула изобретения Устройство для рафинирования ферроникеля магнием в ковше, содержащее каретку с испарителем и крышку со встроенными наклонными горелками, отличающееся тем, что, с целью повышения эффективности обработки и улучшения использования магния, каждая из горелок установлена в крышке с возможностью поворота в горизонтальной плоскости и смещена относительно оси испарителя на 2-5 радиусов его нижней части. Источники информации, принятые во внимание при экспертизе 1.Борнацкий И. И. и др. Внепечное рафинирование чугуна и стали. 1Сиев, Техника, 1979, с. 46. . 2.Авторское свидетельство СССР № 231574, кл. С 21 С 1/02, 1968.

л1

/Г &asoo4vcmtfe

1

4 -А

Авторы

Даты

1982-11-15—Публикация

1980-07-11—Подача