Изобретение относится к черной метатшургии и может быть использовано при получении особокачественных сталей с содержанием водорода . 3 CMVlOO г, сульфидных включе- НИИ i0,0050%, кислородных включений S0,0030%, в том числе глобулярных 0,0010%.

Известен способ вакуумирования жидких металлов с одновременной обработкой их столбом шлака,, включающий пропускание жидкого металла через барометрический столб шлака 1.

Недостатками указанного способа являются нестабильность хода процесса обработки и низкая эффективность рафинирования, связанные со значительными колебаниями уровня ишакового столба.

Известен способ обработки металлов в вакууме и столбе шлака,суть которого в том, что перелив металла через столб шлака ведут с удельным расходом металла на единицу площади поперечного сечения шлакового столба, равным 140 - 350 J .Определен также ноу.икальный удельный расход металла, позволяющий поддерживать желательный уровень шлакомегталлической эмульсии на постоянной высоте, равный 180 - 200 2.

Недостатками указанного слособа являются постоянное повышение концентрации металла в шлакометаллической эмульсии, за счет выноса кап; лями металла в шлакометаллической эмульсии, за счет выноса каплями металла части шлака в ванну, ухуд10шение рафинирующих способностей ишака за счет аккумуляции в нем примеси. Все это ведет к снижению эффективности рафинирования.

Наиболее близким к изобретению

15 по технической сущности и достигаемому результату является способ рафинирования жидкого металла, включающий перелив металла через столб ишака 3.

20

Недостатками указанного способа являются неэффективное обновление шлака в патрубке за счет шлакового затвора из-за чрезмерного охлаждения последнего в процессе обработ25ки , холостые простои установки в моменты обновления.

Цель изобретения - повышение эффективности рафинирования металла.

Поставленная цель достигается

30 тем, что согласно способу, включаючему перелив металла через столб шлака, расход металла в течение 0,92% от общего времени рафинирования поддерживают в пределах 1,2 - 1,5 от номинального расхода, затем его уменьшают до номинального и в таком режиме ведут процесс в течение 15-20% времени рафинирования, после чего расход еще уменьшают до значений 0,5 - 0,8 от номинального и после обработки в течение 0,9-2% i времени рафинирования цикл повторяется.

Металл непрерывно поступает в вернюю столба и выводится из нижней его части. При движении металла чеуез столб шлака в соответствии с законами гидродинамики происходит дробление металла на капли и образованне шлакометаллической эмульсии,В соответствии с законами физики высота барометрического столба жидкости определяется барометрической разно- стью давлений и плотностью жидкости Поэтому высота столба шлакометаллической эмульсии также зависит от ба рометрической разности давлений и средней плотности эмульсии. Учитывая что барометрическая разность давлеНИИ изменяетсянезначительно, высота столба в основном зависит от плотное ти эмульсии, которая определяется массовым расходом

(1)

Н

М К

где Н

высота столба эмульсии;

разность давлений;

дР М К

массовый расход;

безразмерный коэффициент. Поскольку с точки зрения гидродинамики основные закономерности всплывания в металле пузырей газа и движения капель металла в шлаке идентичны можно заключить, что КсШЛЯ

металла среднего размера (d 4 ммЬ оседающая в столбе шлака, покрывается шлаковой пленкой около 0,01 см.

Несложные расчеты показывают,что Каждая капля металла может вынести из реакционной зоны количество шлака г- в 100 раз меньше своего веса.

Поэтому, если вести процесс обработки при ПОСТОЯННОМ массовом расходе, например номинальном, то концентрация металла в шлакометаллической эмульсии с течением времени возрастает за счёт выноса части шлака оседающими каплями, рафинирующая способность шлака постепенно ухудшается за счет аккумуляции экстрагируемой им примеси.

В данном изобретении перелив металла организуют с переменным массовым расходом таким образом, чтобы большую часть времени рафинирования работать на номинальном массовом рас

ходе, в процессе рафинирования свежие порции шлака пополняют зону рафинирования за счет определенного изменения массового расхода общее время рафинирования равно времени рафинирования при номинальном массовом расходе.

Способ осуществляется следующим образом.

Перелив металла начинают с массового расхода, равного 1,2-1,5 номинального, и работают на нем в тече- . ние О,9-2%,от общего времени рафинирования. этЬм происходит осеДание шлакометаллической эмульсии на величину, несколько большую, нежели при номинальном массовом расходе, затем сникают массовый расход до номинального и работают на нем 15-20% общего времени рафинирования. Согласно выражению С1 )в это время происходит увеличение высоты уровня шлакометаллической эмульсии за счет вовлечения новых порций шлака (из шлакового затвора) в процессе обработки. .

После того, как происходит насыщение шлакометаллической эмульсии металлом, а шлака удаляемой примесью, массовый расход металла снижают до 0,5 - 0,8 номинального и работают на нем 0,9-2% общего времени рафинирования. Согласно (1 )здесь также происходит пополнение реакционной зоны свежими порциями шлака. Далее возвращаются к начальному расходу и цикл повторяется.

Как показывают визуальные наблюдения на холодных моделях и в промышленных условиях, если начинать обработку с массовым расходом, меньшим 1,2 от номинального, впоследствие эффект вовлечения новых порций ишака в процессе рафинирования не возникает. Превышать массовый расход сверх 1,5 номинального нецелесообразно, так как это значительно насыщает ишакометаллическую эмульсию металлов и снижает эффект рафинирования.

Аналогично объясняются и цифры номинального массового расхода: меньше, чем 0,5 номинального,нельзячрезмерно увеличивается время обработки, больше, чем 0,8 - не возникает желаемого эффекта.

Вести процесс с пониженным или с повышенным расходом дольше чем 2% от общего времени рафинирования, неэффективно, так как это расход не ног/инальный, меньше, чем 0,9% от общего времени просто невозможно так как это минимально необходимое время для оседания отдельной порции металла в столбе шла«а барометрической высоты

Рафинировать металл с номинальным массовым расходом в течение .времени.

большем 0,2Г/т- общее время рафини рования, нецелесообразно из-за ухудiiieHHH рафинировочных способностей Лцпака, особенно в верхней части ишакового рукава, где. удаление примеси происходит наиболее интенсивно, а в течение времени, меньшем О,15 f невыгодно, поскольку рафинирование идет в оптимальном режиме с точки зрения насыщения эмульсии металлической фазой.

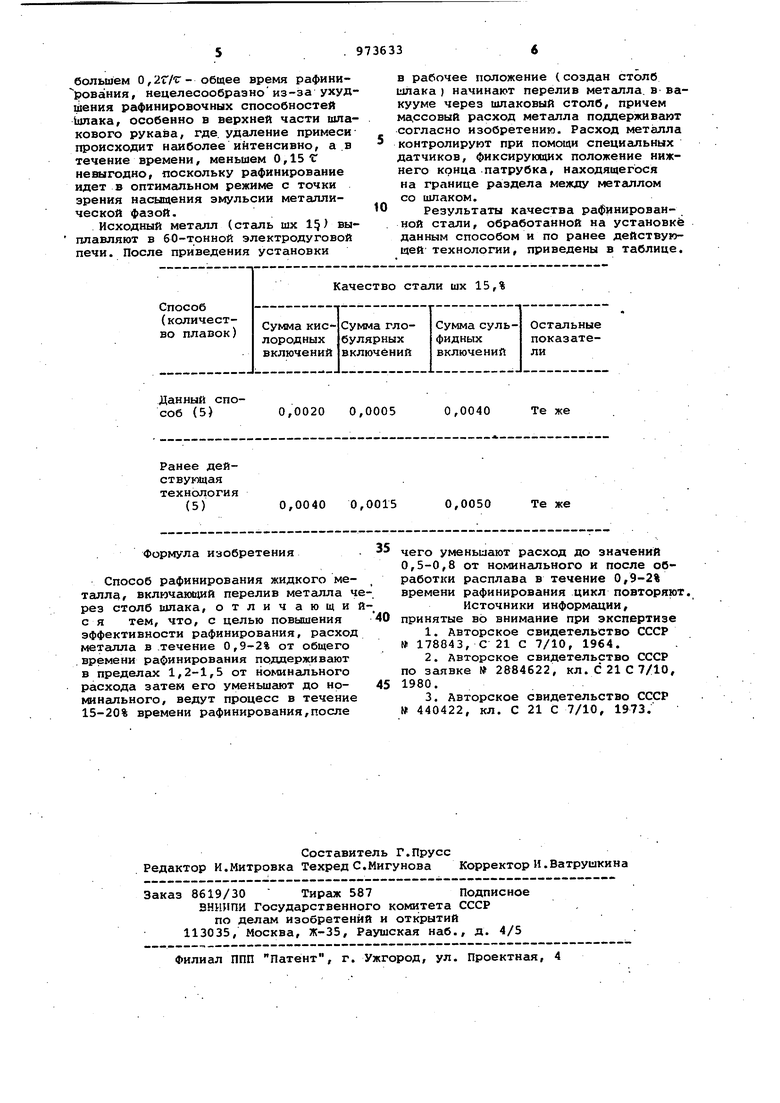

Исходный металл (сталь шх 1) выплавляют в 60-тонной электродуговой печи. После приведения установки

в рабочее положение (создан столб шлака ) начинают перелив металла, в вакууме через шлаковый столб, причем ма,ссовый расход металла подцерживапт согласно изобретению. Расход металла контролируют при помощи специальных датчиков, фиксирующих положение нижнего конца патрубка, находящегося на границе раздела между металлом со шлаком.

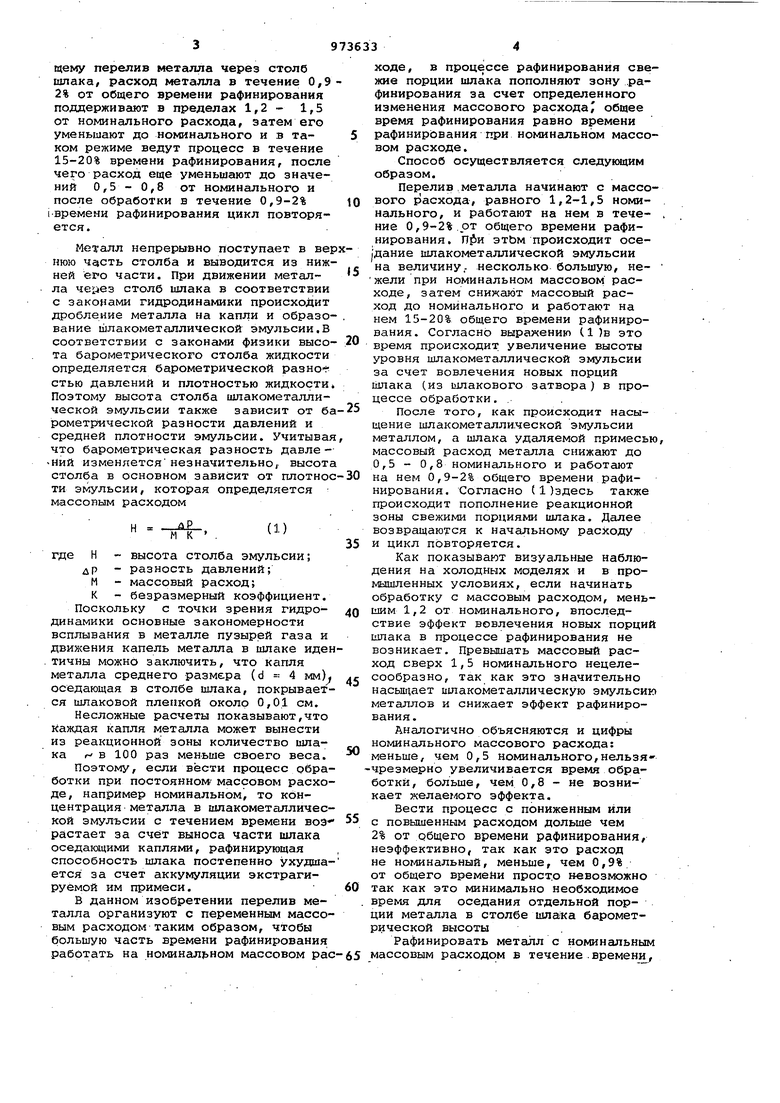

Результаты качества рафинированной стали, обработанной на установке данным способом и по ранее действующей технологии, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки жидкого металла | 1980 |

|

SU933731A1 |

| Способ рафинирования жидкого металла | 1980 |

|

SU872572A2 |

| Установка для рафинирования металла | 1979 |

|

SU857274A1 |

| Способ рафинирования расплавленной стали | 1978 |

|

SU773092A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1060688A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ШЛАКОМ | 1973 |

|

SU376455A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| Способ вакуумшлаковой обработки стали | 1988 |

|

SU1618768A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

Формула изобретения Способ рафинирования жидкого металла, включаюй 1й перелив металла ч рез столб шлака, отличающи с я тем, что, с целью повышения эффективности рафинирования, расход метсшла в .течение 0,9-2% от общего .времени рафинирования поддерживают в пределах 1,2-1,5 от номинального расхода затем его уменьшают до нрминального, ведут процесс в течение 15-20% времени рафинирования,после чего уменьшают расход до значений 0,5-0,8 от номинального и после обработки расплава в течение 0,9-2% времени рафинирования цикл повторяют. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 178843, с 21 С 7/10, 1964. 2.Авторское свидетельство СССР по заявке 2884622, кл.С 21 С 7/10, 1980. 3.Авторское свидетельство СССР № 440422, кл. С 21 С 7/10, 1973.

Авторы

Даты

1982-11-15—Публикация

1981-05-22—Подача